燃烧室压强对小型柔性接头的影响①

曹熙炜,刘 宇,任军学

(北京航空航天大学宇航学院,北京 100191)

0 引言

柔性喷管是固体火箭发动机推力矢量控制的一种方式,具有致偏能力强、结构简单、冲质比高、推力损失小等优点[1]。目前,只在大型固体火箭发动机中得到了广泛应用,在小型固体发动机上应用很少。由于近来对小型战术弹的过载能力和机动性要求越来越高,传统的燃气舵和空气舵推力矢量控制方式无法满足要求。因此,柔性喷管的小型化研究及在战术固体火箭发动机上的应用成为一种新方向[2]。

柔性接头作为固体火箭发动机柔性喷管固定体和可动体之间的连接件,承受着燃烧室压强、喷管摆动时的不对称作动力、加速度载荷等作用。因此,柔性接头的结构分析至关重要[3-7]。结构分析方法主要有试验和数值模拟2种。目前,试验技术方法还不成熟,对柔性接头弹性件和增强件的内部及其层间的应力、应变测试极其困难。文献[8]中,对小型柔性喷管进行了试验研究,航天科技四院四十一所对小型柔性喷管也进行了相关研究[9-12]。总体来说,目前针对小型化柔性接头的研究较少。

文中利用ANSYS软件,采用适合弹性件橡胶材料的大变形非线性弹性有限元法,对不同燃烧室压强下的柔性接头轴向位移和结构强度进行了分析,结果和文献中的试验数据及经验公式得出的数据较吻合,可为小型化柔性接头设计提供可靠支持。

1 柔性接头结构分析

1.1 结构参数

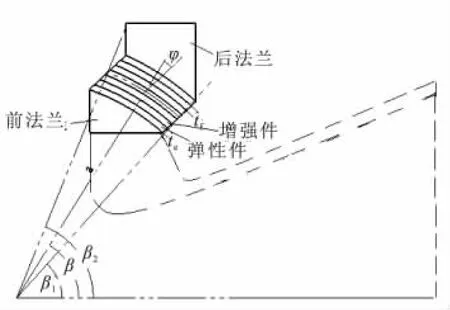

柔性接头的结构如图1所示,主要参数包括接头半径a、接头角 β、接头内角 β1、接头外角 β2、锥角 φ、弹性件厚度te、增强件厚度tr和层数n。文献中,对小型柔性喷管进行了相关试验研究。为了与文献[8]中的结果进行对比,此处柔性接头取与文献中相同的结构参数,具体如表1所示。

图1 柔性接头结构示意图Fig.1 Sketch of flexible joint

表1 柔性接头结构参数Table 1 Structure parameter of flexible joint

1.2 经验公式分析

柔性接头的结构强度分析分为增强件强度分析和弹性件强度分析,二者的应力主要由燃烧室压强和喷管摆角两部分引起。其中,前者产生的应力占主要地位,文中只分析这一部分的影响。

(1)增强件的应力为[1]

其中

式中 σr为增强件应力,kPa;pc为燃烧室压强,kPa;Kr为对增强件锥角的修正系数。

(2)弹性件的剪切应力[1]为

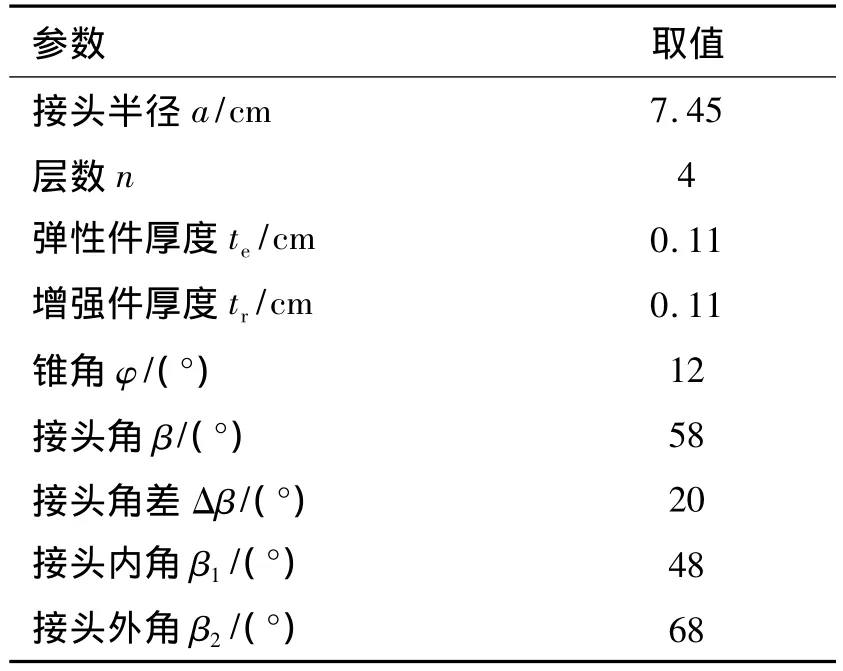

其中

式中 τe为弹性件剪切应力,kPa;ξ为经验系数,对金属增强件ξ=700~1 000;Ke为对弹性件锥角的修正系数。

1.3 有限元分析

采用Mooney-Rivlin模型表征弹性件橡胶材料的本构关系,具体选用5参数模型,各材料常数[10]为c10= -0.321 04;c01=0.767 76;c11=0.013 91;c20=0.031 60;c02=0.138 88

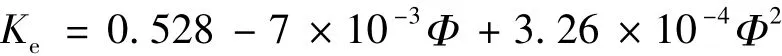

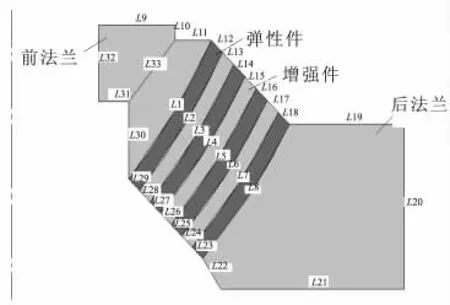

柔性接头几何模型如图2所示。此处只进行柔性接头在原位处受到燃烧室压力作用下的相关研究,所以把计算模型简化为二维轴对称模型。柔性接头材料和单元选择如表2所示。

图2 柔性接头几何模型Fig.2 Geometricalmodel of flexible joint

表2 柔性接头材料参数和单元类型Table 2 M aterial parameter and element type of flexible joint

(1)约束。在后法兰的螺栓连接面和侧面施加固定约束,即图2所示的L19、L21和L20。

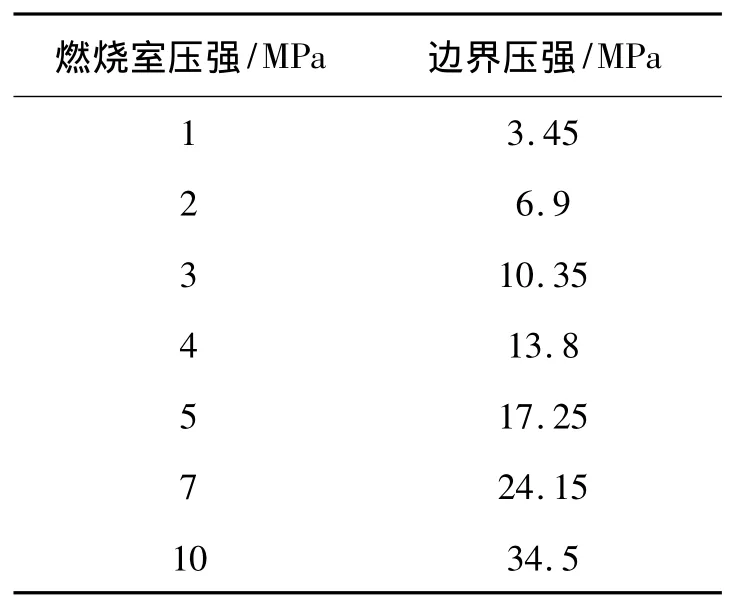

(2)加载条件。数值模拟主要考虑柔性接头在燃烧室压强作用下的变化情况。文献中的试验是带堵盖的充气试验,试验中测得了不同燃烧室压强下的喷管位移情况。为了简化数值仿真模型,也为了更接近实际情况,把试验中作用在堵盖和接头上的力等效为作用在接头前法兰上的力。等效的原则是合力相等,作用面积由堵盖加前法兰变为前法兰的面积,即图2所示的L9和L11。燃烧室压强和加载大小对应关系如表3所示。

表3 前法兰等效边界压强Table 3 Equivalent boundary pressure of forward flange

2 计算结果及分析

2.1 轴向位移

柔性喷管在燃烧室压强作用下会产生轴向位移,使得实际摆心偏离原来的设计值,进而影响到喷管摆动时实际间隙的变化、作动筒伸缩量与偏斜角关系的变化、作动力力臂的变化等。因此,对柔性喷管轴向位移的研究还是很有必要的。文献中的试验值如表4所示。

表4 文献试验值Table 4 Literature experiment results

图3是柔性接头在不同燃烧室压强下的轴向位移。从图3可看出,柔性接头轴向位移随燃烧室压强的增大而增大,且近似呈线性关系。另外,在燃烧室压强小于5.5 MPa时,数值模拟值比试验值大;而当燃烧室压强大于6 MPa时,数值模拟值比试验值小,不过二者相差都在可接受范围内。主要是因为弹性件在压力较小时,材料保持较好的超弹性性能,在压力作用下的变形可能要高于实际情况,而当压强超过一定值时,材料失效得比实际快,变形量又比实际小。

2.2 增强件应力

图4是柔性接头在燃烧室压强为5 MPa时的计算结果。其中,图4(a)是Von-Mises应力云图;图4(b)为靠近前法兰的增强件应力分布曲线。为了方便分析,从前法兰到后法兰的增强件依次定义为第1层、第2层和第3层。从图4可看出,增强件内外两侧应力较大,中间部分应力较小,并从第1层到第3层有减小的趋势,与文献[1]中的情况相同。模拟仿真的最大值在238 MPa左右,出现在增强件内侧位置。由前面公式计算得出的结果为244 MPa,二者很相近,进一步验证了方法的正确性。

图3 柔性接头轴向位移随燃烧室压强变化曲线Fig.3 Flexible joint axial disp lacement versus combustion pressure

图4 柔性接头Von-M ises应力分布Fig.4 Flexible joint Von-M ises stress

2.3 弹性件应力

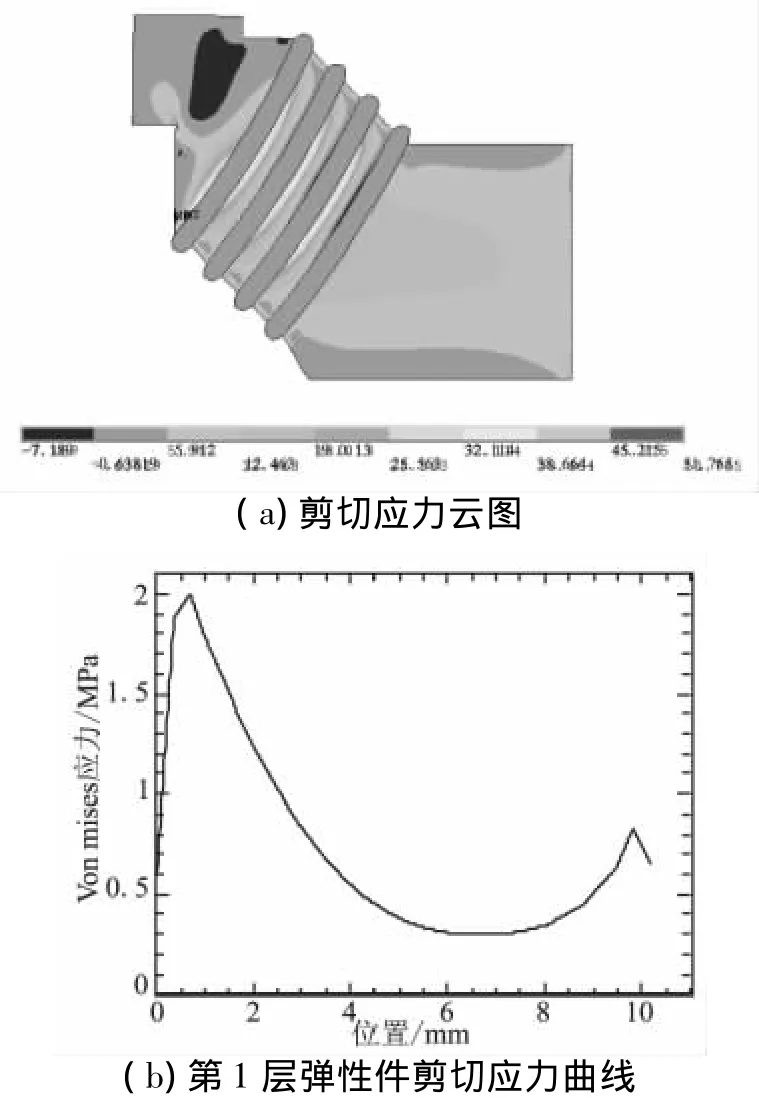

图5是柔性接头在燃烧室压强为5 MPa下的结果。其中,图5(a)为剪切应力云图;图5(b)为靠近前法兰的弹性件剪切应力分布曲线。与增强件一样,从前法兰到后法兰的弹性件依次定义为第1层、第2层、第3层和第4层。从图5可看出,弹性件的剪切应力最大值出现在靠近边缘部位,其余部位的应力都相对较小,基本处在1.5 MPa以下。由图5(b)中曲线可知,剪切应力最大值在2 MPa左右,根据经验公式计算的结果为1.54 MPa,其误差比增强件结果大,这是因为弹性件的材料性能要比增强件复杂得多。

图5 柔性接头剪切应力Fig.5 Flexible joint shear stress

3 结论

(1)柔性接头轴向位移随燃烧室压强的增大而增大,呈分段式线性关系。在燃烧室压强较小时,仿真值高于试验值;在燃烧室压强较大时,仿真值小于试验值。

(2)增强件内外两侧应力较大,中间部位应力较小,且应力随增强件从第1层到第3层有减小的趋势;弹性件的剪切应力最大值出现在边缘部位。

(3)通过和文献中试验值及经验公式计算值对比,发现彼此结果很接近。可见,文中所用的模拟方法是可行的,可为工程设计提供参考。

[1] 王铮,胡永强.固体火箭发动机[M].北京:宇航出版社,1993.

[2] 阮崇智.战术导弹固体发动机的关键技术问题[J].固体火箭技术,2002,25(2):8-12.

[3] Lloyd R,Kidderminster.A review of thrust vector control systerms for tacticalmissiles[R].AIAA 78-1071.

[4] McGrath D.STAR motors with movable nozzle[R].AIAA 95-3020.

[5] Hoyt Sherard.Development of advanced flex joint technology[R].AIAA 73-1262.

[6] Gaffin R D.Space shuttle solid rocket booster nozzle flexible seal pivot point dynamics[R].AIAA 77-986.

[7] Robert F,Wooberry H.Flexible joint for thrust vector control[R].AIAA 75-1221.

[8] Shimon Shani,Shlomo Putter,Arie Peretz.Developmentof a high-performance flexible joint for thrust vector control[R].AIAA 95-3017.

[9] 刘勇琼,尤军峰.固体火箭发动机柔性接头拉伸载荷下强度分析[J].航空动力学报,2003,118(2):264-268.

[10] 张爱华,刘勇琼,尤军峰,等.变厚度弹性件柔性接头的非线性分析[J].固体火箭技术,2008,31(5):521-526.

[11] 刘勇琼,仲瑞昌,王秉勋,等.固体火箭发动机柔性喷管摆动机构的可靠度分析[J].推进技术,1997,18(4):51-53.

[12] 刘勇琼,汪亮.固体火箭发动机柔性接头贮存老化可靠度研究[J].推进技术,1999,20(3):53-56.