涡流阀变推力发动机涡流室涡流结构分析①

魏祥庚,李 江,陈 剑,何国强

(西北工业大学燃烧、热结构与内流场重点实验室,西安 710072)

0 引言

涡流阀变推力发动机的工作原理是通过加入的切向控制流的角动量诱发主燃气在涡流室内旋转,产生压强梯度,增加主燃气流的流动阻力,提高燃烧室压强,增加主流流量,从而实现对推力的调节。这种喷流控制具有独特的优点是软调节,比较安全;没有活动部件,不存在动密封问题,烧蚀和热结构问题不严重。因此,涡流阀变推力发动机备受国内外研究人员关注[1-8],且具有很好的应用前景。由涡流阀变推力发动机的工作原理可知,涡流室内的流动是影响推力调节的关键,且涡流室流动分析也为发动机的推力调节机理分析提供重要依据。文献[3]利用NASA兰利中心开发的CFL3D工具,进行了涡流阀几何参数对调节性能的影响研究,获得了几何参数对性能的影响规律。文献[4]利用Vatistas等建立的n=2的旋涡模型及连续方程和能量方程,建立了研究涡流室角速度径向压强分布的新方法。目前,开展涡流室涡流结构的数值及流场测试研究较少,而涡流室涡流结构又较为复杂,有必要揭示其流场结构,为推力调节机理分析提供参考依据。本文利用径向压强测试实验装置及数值模拟方法,开展了涡流室涡流结构分析研究。

1 实验研究

1.1 实验系统

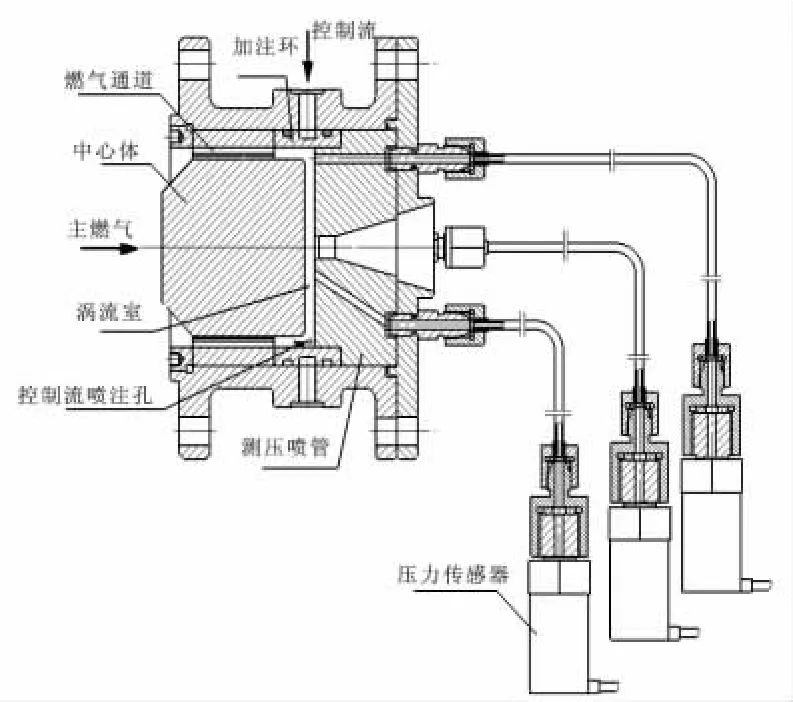

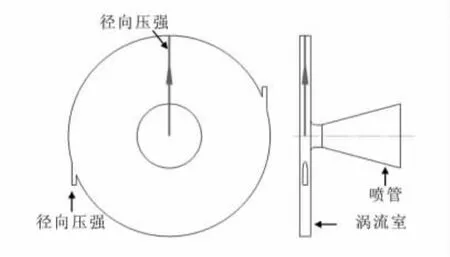

本文采用的实验系统及涡流阀的主要结构特征参见文献[6-7]。为了能实现涡流室径向压强的测试,本文在前期实验器的基础上进行了改进,增加了径向压强测试装置。带有径向压强测试装置的涡流阀装置结构示意图如图1所示。不同径向压强通过斜置测压通道入口,在涡流室内距轴线的位置不同实现。由于涡流室后壁中心是发动机喷管,因此靠近轴线位置的测点布置较为困难,目前测点布置是尽量向轴线方向靠近。

图1 径向压强测试涡流阀结构Fig.1 Schematic diagram of radial pressure test vortex valve

实验发动机采用低含铝量的低燃温高燃速压强指数的复合推进剂,燃气温度约为1 789 K,燃速压强指数为0.6,端面燃烧,燃面直径为180 mm。控制流采用压缩氮气。

1.2 实验结果与分析

利用径向压强测试涡流阀进行了2次实验。2次实验的涡流阀结构参数见表1,2次控制流具体参数见表2。实验1测试涡流室径向压强的位置分别为距轴线40 mm和30 mm。实验2测试涡流室径向压强的位置分别为距轴线18 mm和12 mm。

表1 涡流阀结构参数Table 1 Vortex valve geometry parameters

表2 控制流参数Table 2 Control flow parameters

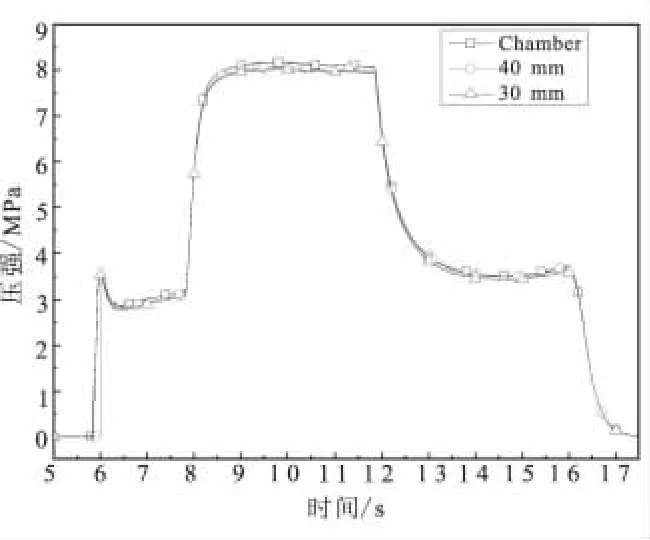

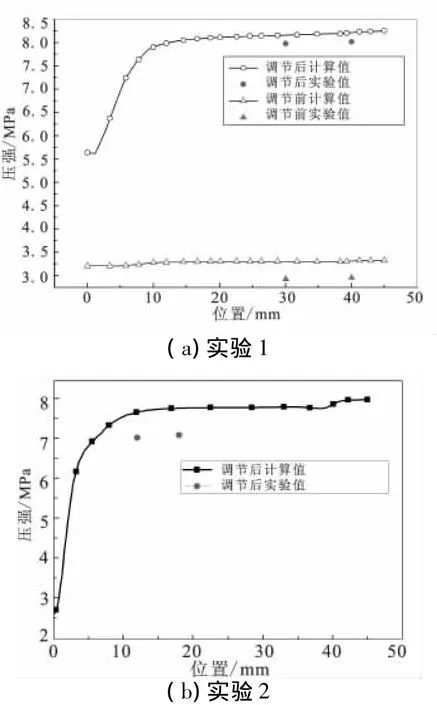

图2为实验1的径向压强-时间曲线图。由实验数据可得出,在没有加入控制流发动机稳定工作时,3处的压强分别为 3.03、2.96、2.93 MPa;在加入控制流后发动机稳定工作时,3处的压强分别为8.12、8.02、7.98 MPa。在控制流加入前后,发动机3处的压强都呈现出靠近发动机的轴线,压强逐渐降低的规律,且相邻2点处的压强差值在加入控制流前后相差不大。

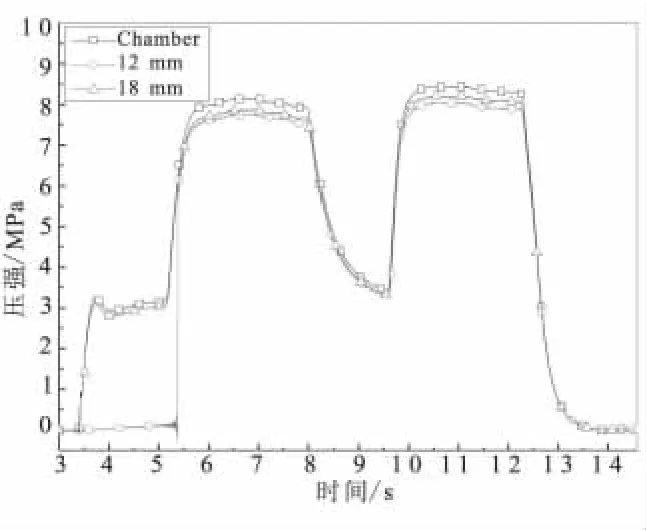

图3为实验2的压强-时间曲线图。由于实验中第1个峰出现了调节前一传感器没有正常工作,在后面分析中采用第2个峰的数据。

图2 实验1压强-时间曲线Fig.2 Pressure vs tim e of test 1

图3 实验2压强-时间曲线Fig.3 Pressure vs time of test 2

由图3可得出,在没有加入控制流发动机稳定工作时,3 处的压强分别为 3.46、3.36、3.32 MPa;在加入控制流后发动机稳定工作时3处的压强分别为8.44、8.19、8.03 MPa。在控制流加入前后,发动机3处的压强都呈现出靠近发动机的轴线,压强逐渐降低的规律,且相邻2点处的压强差值在加入控制流前后出现了明显的差别:燃烧室与距轴线18 mm处的压强差值由0.1 MPa变化到0.25 MPa;距轴线18 mm处与距轴线12 mm处的压强差值由0.04 MPa变化到0.16 MPa。相邻2点处压强差值在加入控制流前后的变化值,呈现出越靠近发动机轴线变化越明显。

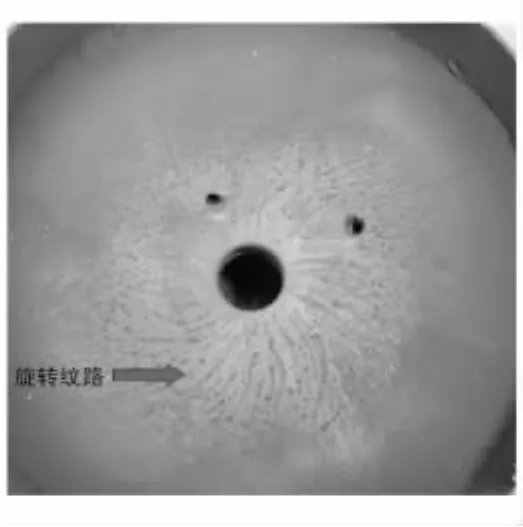

实验后对2次实验的涡流阀进行了拆解,发现2次实验的涡流室后壁面上靠近出口的范围内形成了很多旋转纹路,如图4所示。这就说明,2次实验的涡流室内都发生了气流旋转。实验1的涡流室径向压强测试表明,在半径为30mm以外的区域内,径向压强梯度并不明显;实验2的涡流室径向压强测试表明,在半径为18 mm的区域内,径向压强梯度比较明显。综上分析可认为,涡流室内的气流发生旋转,即验证了涡流阀变推力发动机的工作原理;涡流室内的径向压强梯度在一较小范围内较明显。

图4 涡流室后壁的旋转纹路Fig.4 Rotating trace of vortex chamber aft wall

2 数值模拟研究

虽然利用实验获得了涡流室径向压强数据,但对于理解涡流室内的流动状态还不够,还需进行更为细节的数值模拟计算。利用获得的实验数据对数值计算结果进行验证。

2.1 数值计算模型

在FLUENT软件的基础上,针对涡流阀变推力发动机的特点,在一定简化的基础上建立了涡流阀变推力发动机三维数值计算模型。建立的三维流动数值模型采用的控制方程为雷诺平均N-S方程、湍流模型为SSTk-ω模型,计算区域采用全流场进行,涡流室入口边界条件为UDF写入的质量流率入口,控制流入口采用压强入口,喷管出口为压强出口边界条件,网格采用结构与非结构网格的和混合,并采用了局部加密措施,详细计算模型参见文献[8]。计算中参数设置采用实验发动机装药参数。

2.2 计算验证

针对2次实验工况进行了数值计算。为了说明计算模型的准确性及合理性,将2次计算结果的径向压强与实验的进行了对比分析。涡流室径向压强径线选择在涡流室的中间截面上,位置如图5所示,径向压强结果如图6所示。

由图6可看出,数值计算的结果都要比实验略高,最大误差为9.5%,由于数值模型中没有考虑气流混合的热损失、向壳体的传热及流动损失等因素,实验发动机为厚壁且无隔热措施,热损失较大;数值计算结果与实验结果变化规律一致。由此可说明,所建立的计算模型完全可用于涡流阀变推力发动机的研究中,计算结果可信,具有一定的计算精度。

图5 径向压强显示路径Fig.5 Position of radial route

图6 计算结果与实验结果对比Fig.6 Comparison between computational and experimental

由图6(a)可看出,调节前后涡流室径向压强变化率只在很小范围内发生变化,在大部分区域基本没有变化。由图6可看出,径向压强变化剧烈区域集中在以10 mm为半径的圆域内。实验1的径向压强测点布置在了压强变化平缓区,而实验2的径向压强测点布置在了压强变化由剧烈到平缓的过渡区,这也就说明了实验中为何实验2的径向压强结果较实验1的变化明显了。

2.3 计算结果及分析

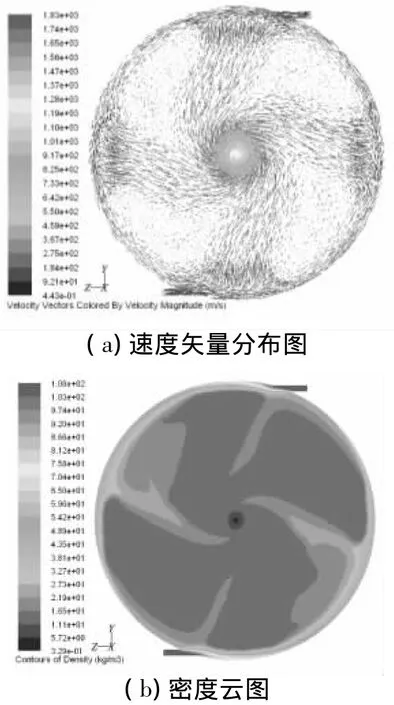

为了更好地说明涡流室内压强分布情况,利用实验2的计算工况进行更深入的分析。下面给出了加入控制流后涡流室内径向压强及涡流室中轴面上的速度矢量图及密度云图。涡流室中轴面的流场分布如图7所示。

图7 实验2中轴面流场Fig.7 Flow field of test 2 intermediate surface

由图7可看出,在加入控制流后,涡流室内气流发生旋转,随着距离轴线距离的减小旋转强度增大,并在任意2个主燃气通道之间形成了旋流区域,流场呈现出中心对称分布,在流场中心区域形成低密度区。

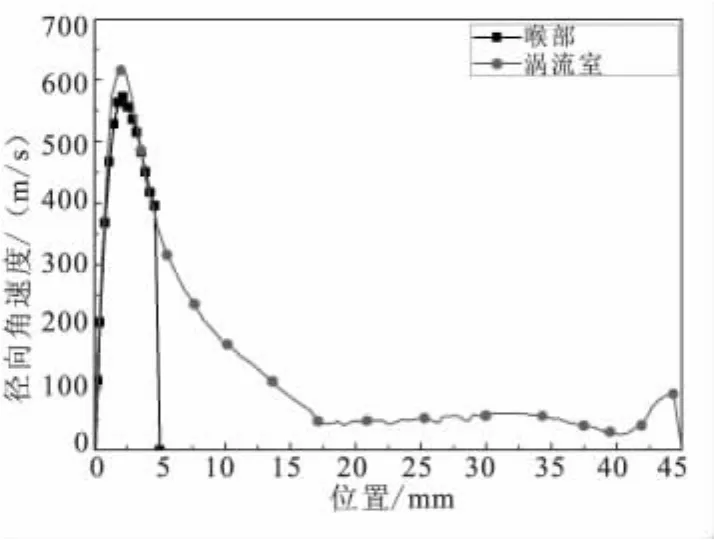

为了更好地说明涡流室的流动状态,将涡流阀的中轴面流场显示如图8所示,将涡流室径向马赫数及喉部中截面径向马赫数分布显示如图9所示,涡流室切向速度及喉部中截面切向速度沿径向的分布如图10所示。

由图8可看出,涡流室内的压强在靠近轴线的附近变化非常剧烈,压强梯度较大,并在轴线附近很小的区域内出现低压区,其压强值与喷管扩张段起始位置处的压强相当。涡流室中轴线附近与喉部的压强呈现右倒的“V”形分布。

由图9可看出,涡流室径向马赫数和喉部径向马赫数都呈现出了先增大、后减小的分布,并且呈现增大趋势的区域非常小,呈现线性趋势。

图8 试验2轴截面压强云图Fig.8 Contours of pressure of test2 axially surface

图9 涡流室和喉部的径向马赫数分布图Fig.9 M ach number of vortex chamber and throat

图10 涡流室和喉部的径向角速度分布图Fig.10 Tangential velocity of vortex chamber and throat

由图10可看出,切向速度呈现的分布规律与马赫数的相同,并在轴线处为零。根据涡动力学理论[9],结合图9和图10的分布规律,可发现涡流室的流动非常符合有轴向流动的轴对称旋涡流动,同时流动也具备了旋涡流动的涡核结构。根据涡核的定义[9],由图10可知,涡流室流动的涡核半径为2.1 mm。结合前面涡流室截面密度云图可知,轴线附近的低密度区是由于涡核的存在而产生。涡核内部气流流通很少,涡核的存在降低了气体的流通面积,这也将成为减小发动机喷管喉部有效面积的重要因素,也就是说涡核的大小将影响发动机喉部的有效面积,也就成为影响推力调节大小的影响因素。因此,后续可通过涡核大小的影响因素研究,来实现推力调节大小的影响分析研究。

3 结论

(1)数值计算结果与实验结果最大误差为9.5%,建立的数值计算模型完全可用于涡流阀变推力发动机的后续研究中。

(2)获得了涡流阀变推力发动机涡流室的流动特点:压强只在距轴线很小的范围内变化剧烈,而在其他大部分区域内压强变化较小;涡流室内的马赫数分布由中心向外呈现先增大、后减小的分布规律,且中心较小的区域内为低密度区域。

(3)涡流室流动符合有轴向流动的轴对称旋涡流动,且中心区域存在涡核。涡核的存在将降低发动机喷管的有效通气面积,成为实现推力调节的原因。

[1] 张淑慧,胡波,孟雅桃.推力可控固体火箭发动机应用及发展[J].固体火箭技术,2002,25(4):12-15.

[2] Nelson C,Roberts R,Fish V.The vortex valve controlled rocketmotor[R].AIAA 68-538.

[3] Lin Ray Sing,Nathan Hariharn,Tory Brogan.Analysis of fluidic vortex valves for airflow control in combustors[R].AIAA 2002-2946.

[4] Ali Jawarneh,Georgios H Vatistas.Vortex chamber flows[R].AIAA 2004-5620.

[5] 张为华,程谋森,刘分元.固体发动机推力随机调节的涡流阀方案研究[J].推进技术,1995(5):34-39.

[6] 魏祥庚,何国强,李江,等.涡流阀几何参数对固体发动机推力调节特性的影响[J].推进技术,2007,28(4):352-355.

[7] 魏祥庚,何国强,李江,等.控制流参数对涡流阀变推力固体发动机性能的影响[J].推进技术,2009,30(5):571-575.

[8] YU Xiao-jing,HE Guo-qiang,LI Jiang,LIU Yang,WEI Xiang-geng.Numerical analysis of flow in variable thrust SRM based on vortex valve[R].AIAA 2007-5801.

[9] 吴介之,马晖扬,周明德.涡动力学引论[M].高等教育出版社,1993.