PFA管材标准研制打造国际一流品质

文/钟 勤

PFA是四氟乙烯与全氟烷基乙烯基醚的共聚物,经过熔融挤出加工工艺可以制得PFA管材、薄膜、板材等形状的产品,该类产品呈透明或半透明状,它具备了聚四氟乙烯的一切优良特性:使用温度范围为-80℃~260℃;化学稳定性极佳,耐各种化学试剂、酸、碱和油的腐蚀;拥有良好的机械性能、不粘性和电绝缘性。PFA管材主要用作输送腐蚀性液体或气体介质的内衬管、热交换器用管、液面计用管以及各种频率下使用的电线、电缆、电器元件、密封圈或其它材料的外包覆管。目前被广泛应用于化工和电子等领域,应用前景广阔,具有潜在的市场价值。

一、我国PFA管材质量现状

我国的PFA生产及加工的历史并不长,随着近年来我国经济的高速发展,氟塑料的国内外市场需求在不断扩大,国外的先进生产技术、设备以及材料不断涌入,国内的加工企业也迅速增加。但由于缺乏相关的行业标准和国家标准作为生产、检验和验收的依据和约束,市场上该类产品的质量参差不齐。

上海市塑料研究所于上世纪80年代开始研制生产PFA管材,积累了比较丰富的生产和技术经验。经过多年来的发展,产品规格已经系列化,并被广泛应用于电子、化工、环保及密封件制造等行业,用户多年的使用验证结果充分地证明PFA管材能够满足各种用户的需要。

为了进一步提高PFA产品的质量,构筑市场竞争力,同时也为了满足高端客户的需要,我们借鉴了目前处于国际领先的美国材料试验协会标准ASTM D6867-2003《全氟烷氧基(PFA)-含氟聚合物管材规范》,对企业标准进行了修订。

二、主要技术指标和试验方法的修订

考虑到PFA管材主要用于输送腐蚀性液体或气体介质的内衬管、热交换器用管、液面计用管以及各种频率下使用的电线、电缆、电气元件、密封圈或其他材料的外包覆管等特殊性,本次修订的PFA管材企业标准中主要涉及的技术指标有:拉伸强度、断裂标称应变(断裂伸长率)、密度和尺寸稳定性等。另对对应的检查方法也做了相应的修订。

1.外观

在ASTM D6867-2003中未对PFA管材的外观做出对应的规定,我们结合国内生产的实际情况和用户使用要求,确定制备的PFA管材内/外壁应光滑、平整、清洁,不允许有气泡、针眼及用手指能明显察觉到的沟纹或凹陷。

与此标准对应的检查方法中规定:在自然光线下,用目视方法进行检查。

2.拉伸强度和断裂标称应变

表征材料受到外力作用时的强度和韧性通常我们用拉伸强度、断裂标称应变这两个机械性能指标来表示。在原版本Q/GHAD 93-2008《全氟烷氧基(PFA)-氟塑料管材》标准中,对于外径10 mm以下PFA管材规定以实物直接进行测试。测试时PFA管材中央部分记以25 mm标记,夹具间标距为50 mm;在PFA管材外径不小于10 mm时,则将其剖开,按GB/T1040-1992规定采用Ⅱ型试样进行测试,拉伸速度为50 mm/min。

在ASTM D6867-2003中是根据管材内径作相应的规定。对于内径大于等于15.9 mm的PFA管材,沿PFA管材纵向剖开摊平,分别按纵向和横向制备5个试样;针对内径大于等于2.3 mm且小于15.9 mm的PFA管材,沿PFA管材纵向剖开摊平,按纵向制备5个试样;对于内径小于2.3 mm的PFA管材,规定则以实物直接进行拉伸测试。

在ASTM D6867-2003中要求将试样制成如下图所示的形状,以防止在试验过程中试样滑脱,影响试验。故本次新修订的Q/GHAD 93-2009中我们也规定对试样形状必须按照下图的要求进行。

试验方法依然按照GB/T1040.1-2006《塑料拉伸性能的测定第1部分:总则》的规定进行。夹具夹持试样两端,上下位置对称,标距为24 mm;试验速度为50.8 mm/min。

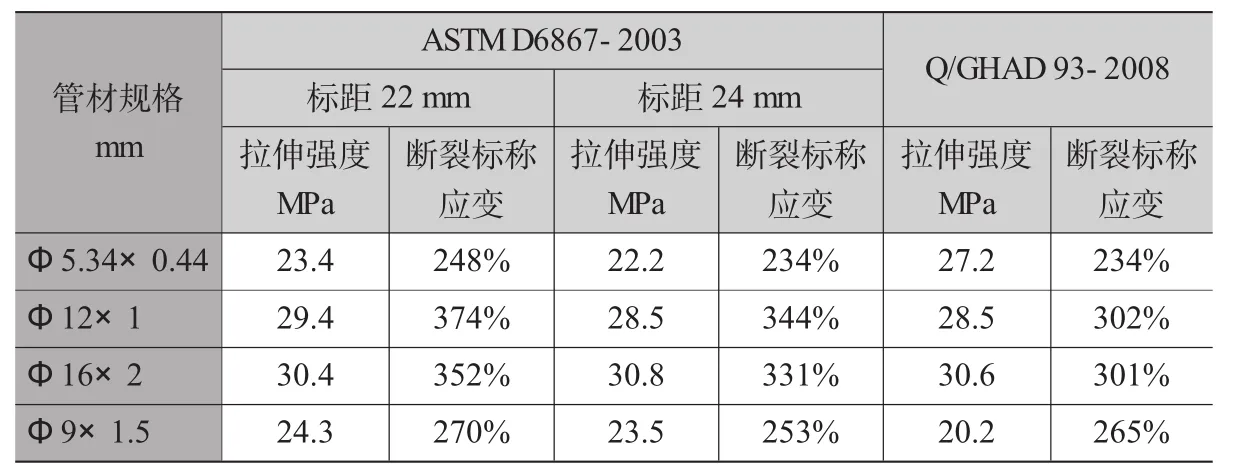

为了修订的Q/GHAD 93-2009标准与国际先进标准在性能指标上有可比性,我们在进行了大量的对比测试后,新标准采用了与ASTM D6867-2003相同的方法,将试样的标距改为24 mm(这是为了充分利用现有的国家实验室的试样刀具)。经过多次对比试验以及从计算断裂标称应变的计算公式可以得知,标距为24 mm的试样试验结果较标距为22 mm的试样试验结果数值小。因此,若两种试样在试验结果相等的条件下标距为24 mm的管材其实际断裂标称应变比标距为22 mm的管材大,拉伸强度则不受标距长短的影响。对比试验数值参见表1。

表1 不同标距试验结果比较以及与现行标准的比较

根据实验数据,我们确定了新标准的指标为:拉伸强度不小于18.0 MPa,断裂标称应变为不小于200%。

3.密度

PFA管材一般采用挤出成型的方法进行加工,物料经塑化后,可以制得各种规格的管材,加工工艺和设备会影响管材的密实性,所以通常我们通过测试材料的密度来表征材料的密实度。

密度的原标准采用的试验方法与ASTM D6867-2003一致,但术语有差异。为了在术语方面与ASTM D6867-2003保持一致,故将“相对密度”更改为“密度”。由于原标准中的相对密度是相对于水而言的,所以本标准未对密度的指标和试验方法作修改,仅增加密度指标的单位:g/cm3。

4.击穿电压

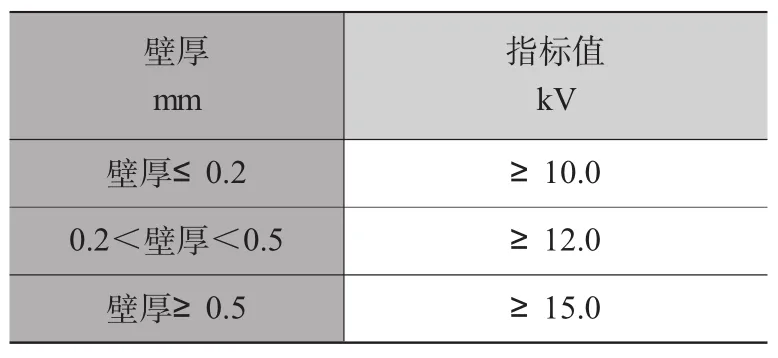

ASTM D6867-2003对PFA管材无电性能要求,但考虑到用户的实际需要以及生产的具体情况以及Q/GHAD 93-2008中的规定,根据管材壁厚不同,增加了击穿电压的性能指标(见表2)。主要是为了表征用于绝缘PFA管的电性能。

表2 管材壁厚与击穿电压

5.尺寸稳定性

测试材料的尺寸稳定性则是考虑到PFA管材的使用温度范围很宽,其验证的是在高温时PFA管材尺寸和外观变化程度,从而表征其耐热性。

ASTM D6867-2003对PFA管材提出了尺寸稳定性的要求,要求管材放在(200±2)℃的热循环烘箱中保温3 h,取出自然冷却至(23±2)℃,并观察管材的外观;基于ASTM D6867-2003的要求,我们确定经过该项试验后的管材应无裂纹的要求。

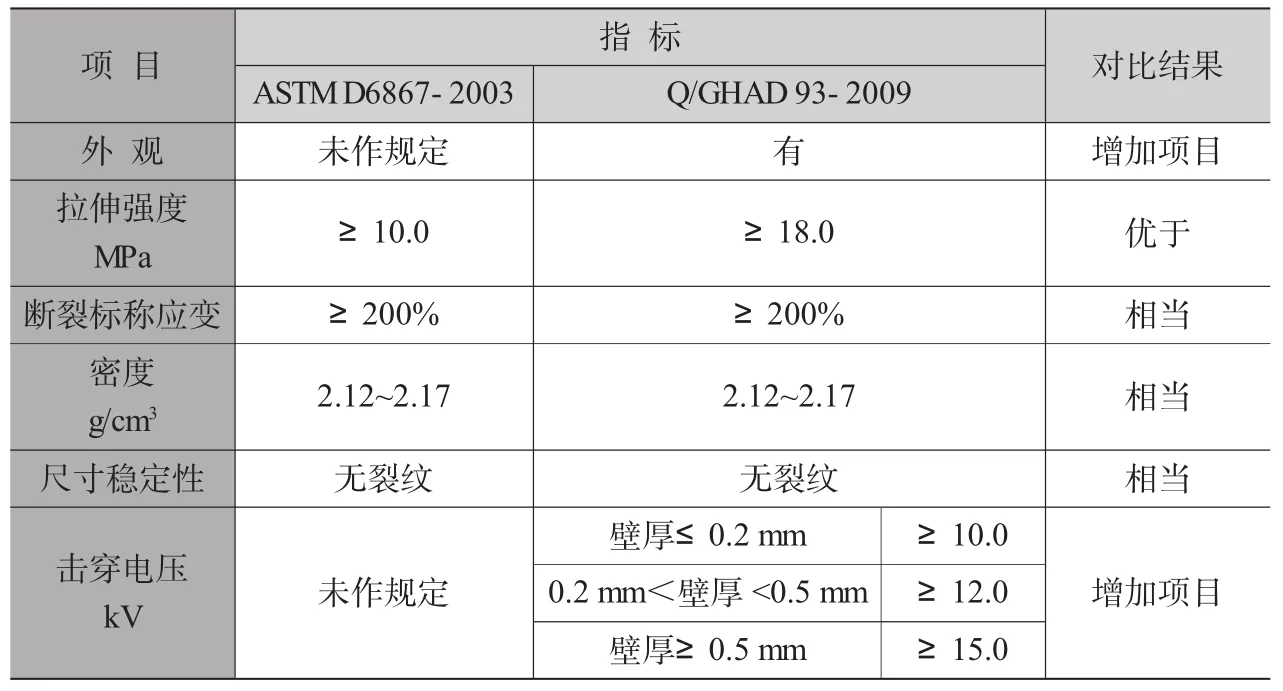

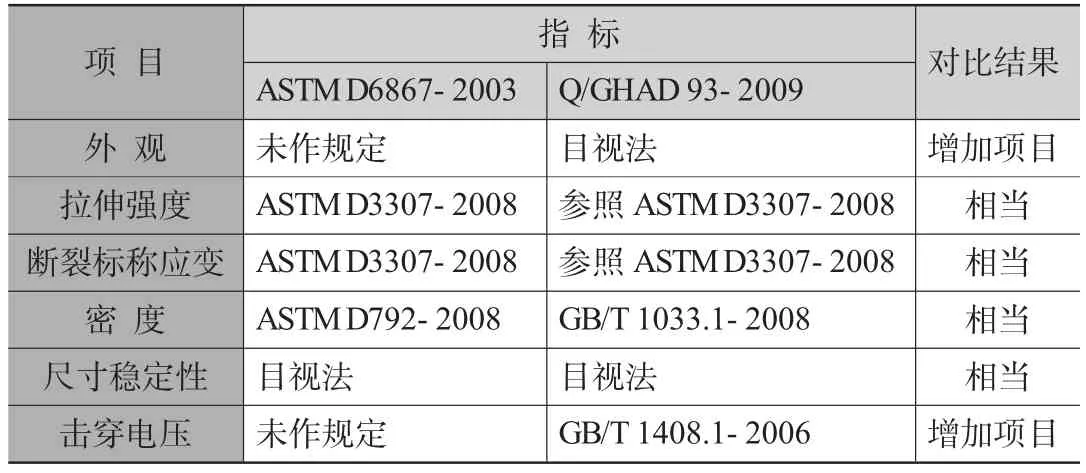

6.本标准指标和试验方法与ASTM D6867-2003的对比见表3和表4。

表3 Q/GHAD 93-2009与ASTM D6867-2003指标对比

表4 Q/GHAD 93-2009与ASTM D6867-2003试验方法对比

三、技术改造提升产品品质水平和稳定性

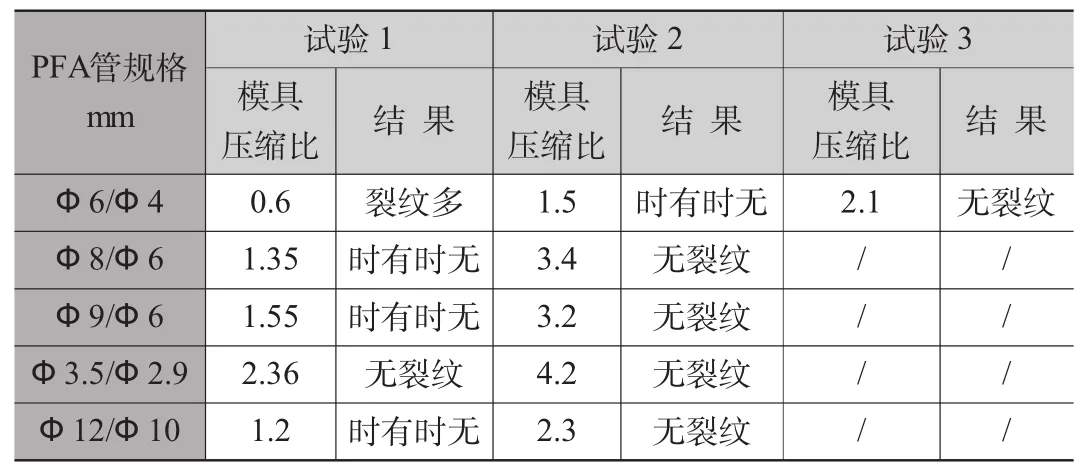

与现行的企业标准相比,ASTM D6867-2003中关于“尺寸稳定性”的要求是新增加的,此指标对产品的质量稳定性有着重要的意义。我们参照ASTM D6867-2003标准进行了一系列的试验,最初的试验结果表明:有部分PFA管材出现了裂纹或破裂线。针对这一情况,我们进行了仔细分析和研究,发现PFA管材出现裂纹或破裂线的主要原因是模具的压缩比过小。为此,调整了几个PFA管材生产过程中的模具压缩比,消除了“尺寸稳定性”试验后PFA管材裂纹或破裂线现象,提高了产品质量(参见表5)。随后,我们对所有规格PFA管材的生产模具进行重新计算和设计,并通过试验对比,获取了最佳模具压缩比的工艺参数,从而提高了PFA管材的内在性能。

表5 尺寸稳定性试验验证统计表

四、后语

企业标准Q/GHAD 93-2009参照了ASTM D6867-2003,本产品标准水平达到国际先进水平,同时也标志着我们的生产技术和检测技术达到了国际先进水平。由于产品质量已经赶上甚至超过了国外同类产品的质量,并且有些产品性能指标的提出充分考虑了国内用户的需要,因此许多长期使用同类进口产品的客户开始和我们展开贸易洽谈,希望建立良好的协作关系,最终取代进口,以满足市场进一步发展的需要。采用国际先进标准,不断改进现有生产工艺条件,适应全球经济一体化的需要,是我们努力不断的方向。