H5轧机齿轮箱振动和噪音分析与解决办法

瞿志豪,魏立群,钟晓勤

(1.上海第二工业大学,上海 201209;2.上海应用技术学院材料学院,上海 200235;3.上海应用技术学院机械工程学院,上海 200235)

0 引言

H5轧机是上海宝钢某分公司轧钢生产线上的一座轧机。该机座是由一台总输出功率为630 kW的电动机驱动,通过齿轮箱的减速将转动力矩分配到两个万向接轴,直接驱动设置在轧机上的两个工作辊进行可逆式轧制。

在采用一种新生产工艺后,第H5号机座上的齿轮箱出现强力振动并伴随着巨大的噪音。本文主要阐述了该齿轮箱的振因和消噪方法。

图1是齿轮箱内各传动零件分布和作用力传递关系。典型轧件的生产工艺参数则列在表1。

图1 牙箱各零件作用力关系Fig.1 Force distribution between the various parts

表1 生产工艺参数Tab.1 Production process parameters

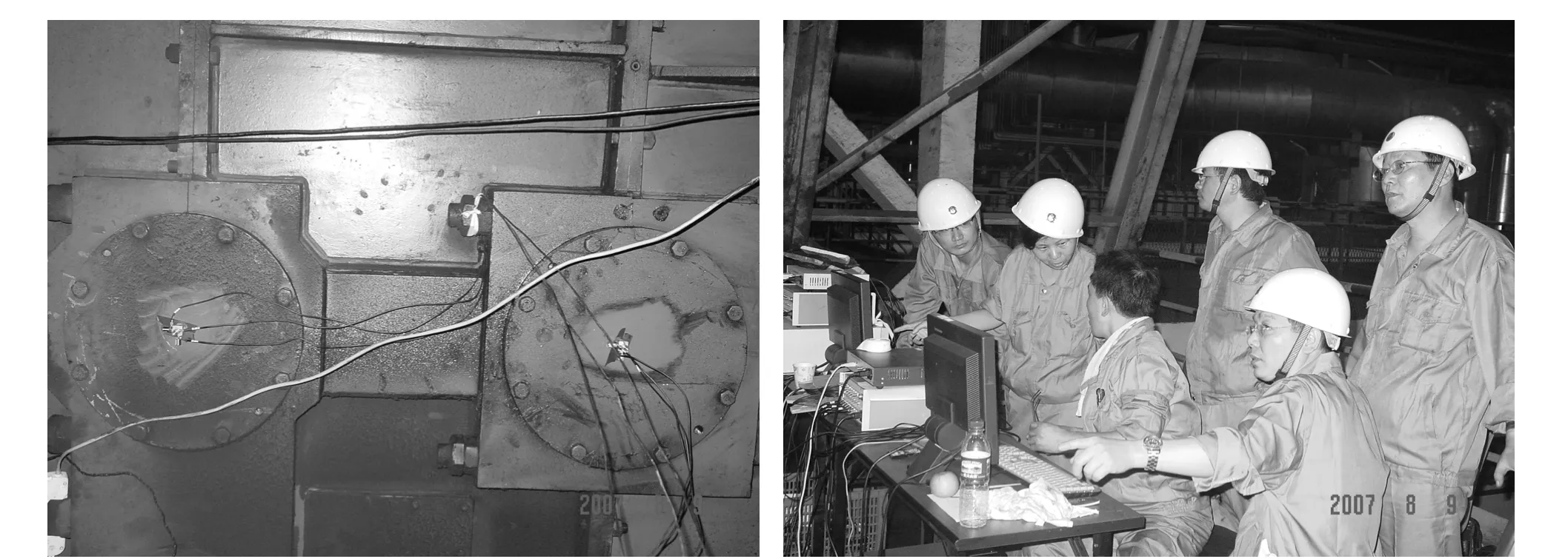

图2 H5轧机牙箱和现场测试的场景图Fig.2 Scene graph of H5 mill gear box and field testing

1 现场测试分析

1.1 测点位置

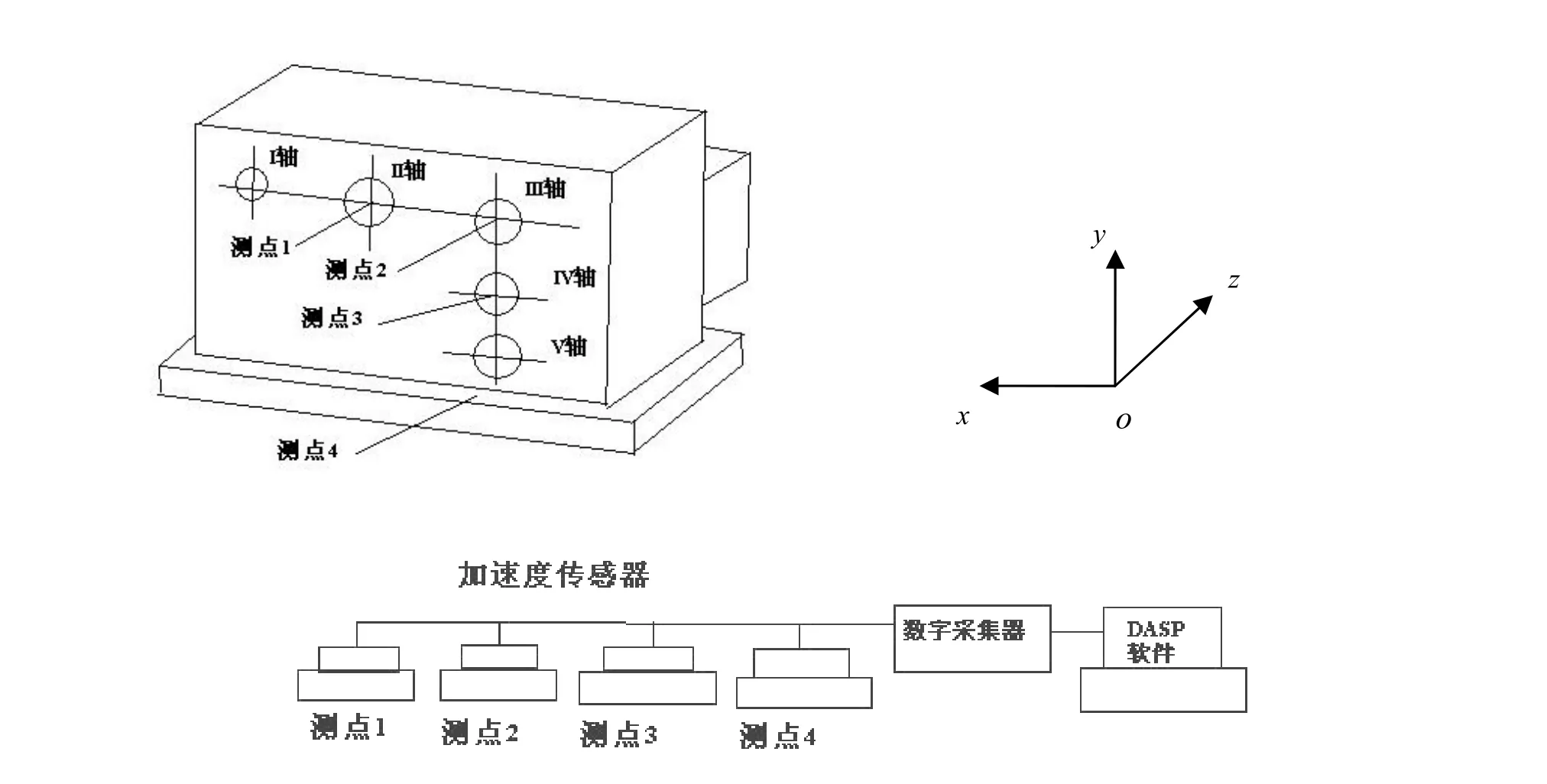

为了获得在齿轮箱上产生的振动信号,经现场考察,选择在齿轮箱电机侧的四个测点作为加速度传感器的安放位置(见图3)。每个传感器同时记录三个方向(X, Y, Z)的振幅与频率信号。图4是每个测点上的信号记录。

图3 齿轮箱上测点位置及信号采集示意Fig.3 Measuring point and the signal acquisition on the gear box

1.2 测点上的幅频信号

图4 各测点的频谱信号Fig.4 The signal spectrum of each point

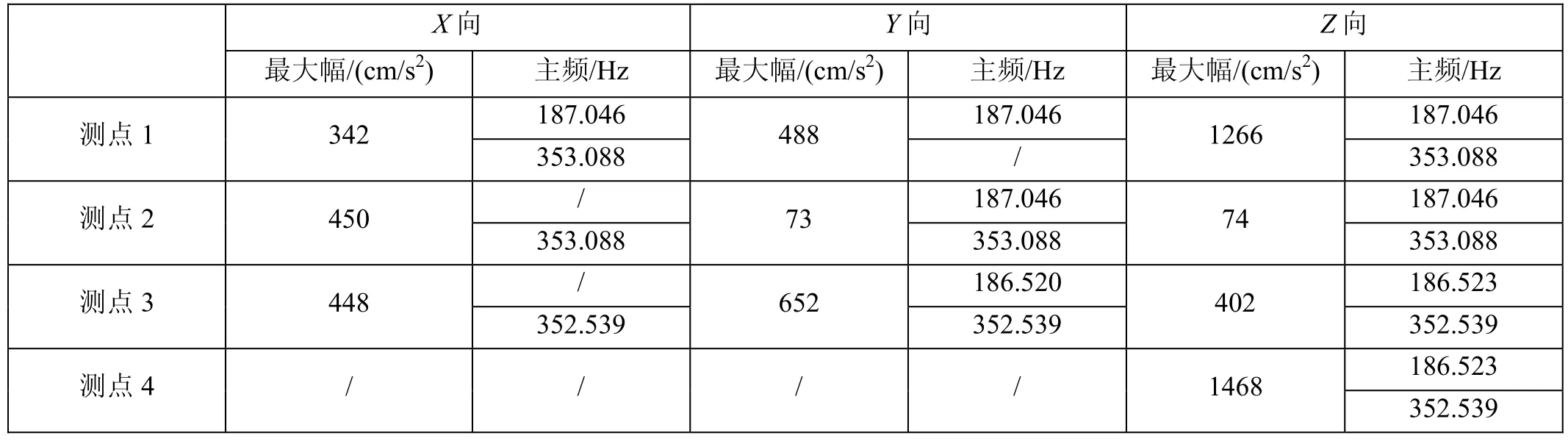

表2 各测点幅频关系汇总Tab.2 Relationship summary of each point between amplitude and frequency

由实测结果得到齿轮箱上的振动主频有两个,分别为f1=187 Hz和f2=353 Hz。

2 牙箱固有频率的有限元分析

为了探究齿轮箱的实测振动频率是否与箱的固有频率相耦合而造成共振的原因,采用了ANASYS软件进行了数值模拟分析。

在有限元建模时对箱内的齿轮、轴进行了零件单元间的粘结处理,因此箱体的频率计算是接近实际状态的,图5是齿轮箱的有限元模型网格图。

图5 齿轮箱的有限元网格图Fig.5 The gear box of finite element mesh diagram

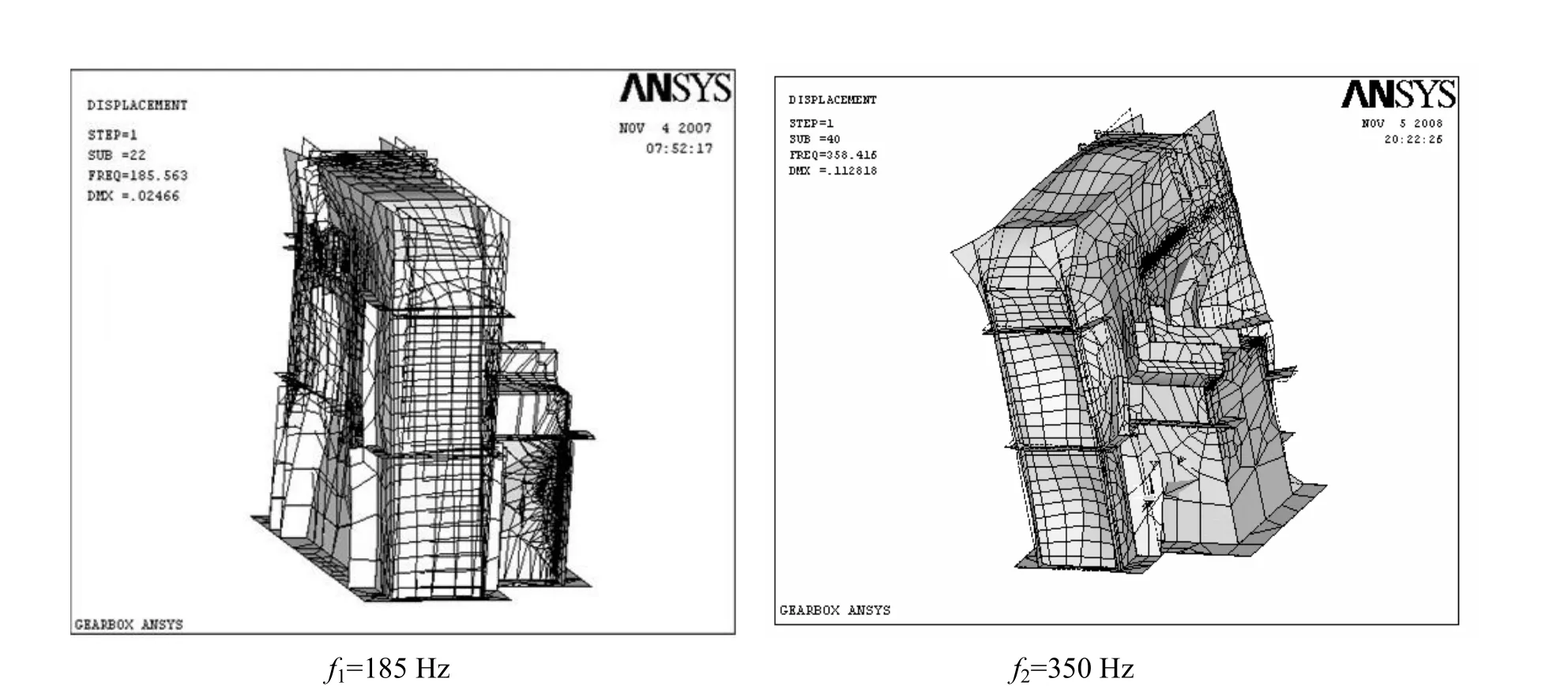

经对齿轮箱的有限元计算,获得它前二阶的主频分别为f1=185 Hz,f2=350 Hz。有限元理论固有频率的计算结果与现场实测结果是十分吻合的。这说明齿轮箱在工作时,工作频率(扰力频率)与齿轮箱的固有频率产生了耦合造成的共振现象,并由此引发了噪音。

有限元计算的两个主振型见图6。

图6 齿轮牙箱的两个主振型Fig.6 Two main modes on gear box

3 齿轮箱的振源分析

齿轮箱是一个三级齿轮减速系统和一个动力分叉的齿轮系统的组合体,因此,如果箱体的刚度不够或者装配误差会引起齿轮啮合过程中的拍击现象。拍击现象不仅会产生外激扰力,且当其频率与齿轮箱的某个固有频率相耦合时,即会激发共振,噪音就是共振的现象之一[1]。

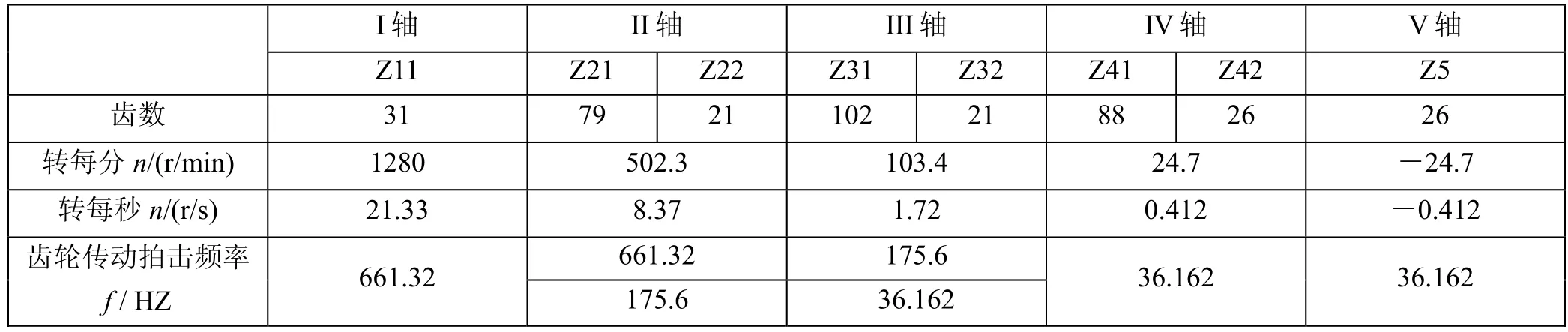

本文对该齿轮箱上各轴的转速和搭配的轮齿进行了分析。分析的数据和可能产生的拍击频率列在表 3中。

表3 转速、齿数及传动拍击频率Tab.3 Speed, teeth number and the beat frequency of drive

根据上述分析,在生产中齿轮箱可能会产生三个拍击频率,即:f1=661 Hz,f2=175 Hz,f3=36 Hz。

经与实测结果和有限元分析相比较,发现发生在齿轮箱二轴与三轴上的拍击频率 f2=175 Hz与实测值(f=187 Hz)和有限元值(f =185 Hz)值十分吻合。

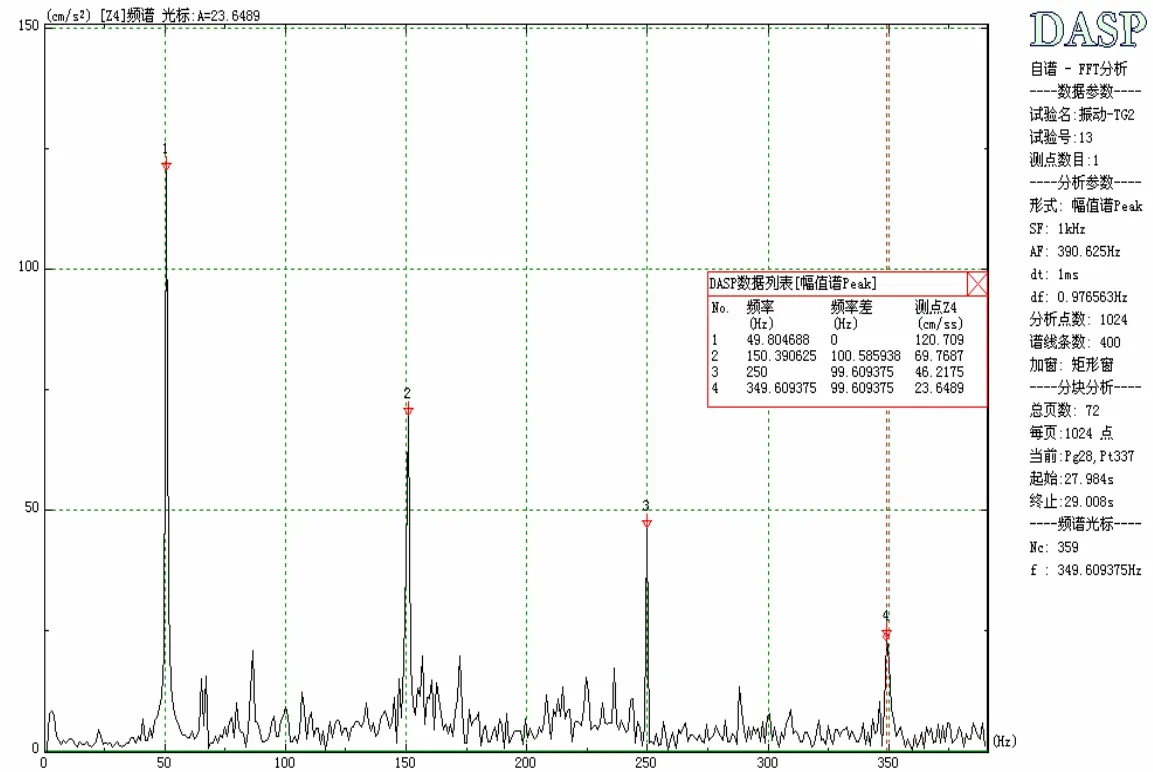

另一实测频率(f =353 Hz)是什么信号?对轧机进行了空载实测,结果发现频谱信号中(见图7)其他信号很快下降,而与50 Hz交流电磁频率的 1, 3, 5, 7倍频的频幅依然很强,说明它是电动机感应过来的电磁频率,这是因为f =353 Hz正好接近50 Hz的7倍。

图7 空载时(Z方向)频谱图Fig.7 (Z direction) spectrum of no-load

4 齿轮箱的结构改造

根据前面的分析,齿轮箱的振动噪音来自于二轴和三轴上的齿轮拍击频率和其拍击频率正好与齿轮箱的固有频率相耦合。通常,一个齿轮加工的精度足够、装配严格又当外载荷在设计许可范围内的齿轮箱很少会产生拍击现象。但是据调查,本轧机的齿轮箱使用时间比较长,啮合精度下降,又在生产中采用了新工艺使轧制负荷有了大的提高导致齿轮箱刚度不够。所以,当拍击频率接近齿轮箱的固有频率时,共振就不可避免了。

对于由外扰力频率引起的机械振动,通常的改善方法有:改变外扰力频率或改变机械的结构形态。这两个改变的本质都是为了使扰力频率与系统的固有频率拉开距离。在对本装备的实际工况进行分析后,本文提出经济有效的改善方法是加固齿轮箱、以提高刚度达到固频值提高、拉开齿轮拍击频率与箱体固有频率的距离。

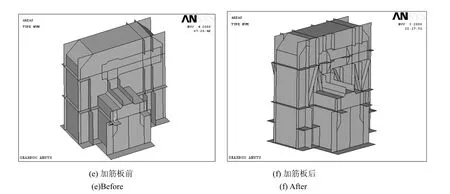

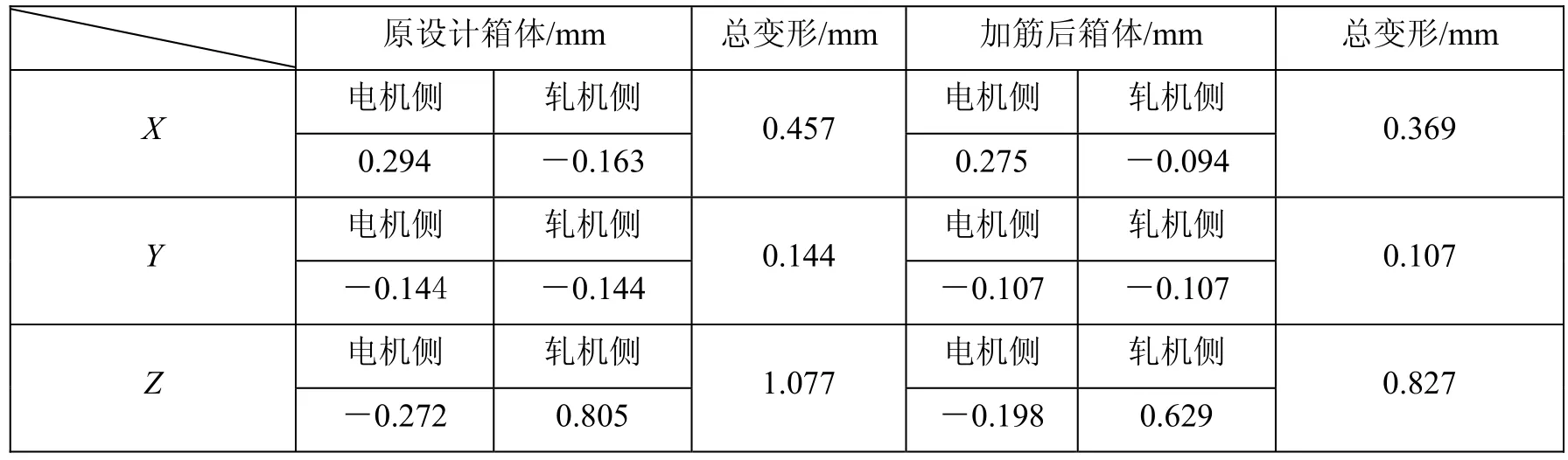

图8是作了局部加筋处理后的齿轮箱箱体,通过有限元的再次分析,其固有频率由原f =185 Hz提高到f =288 Hz,提高了60 %。

图8 齿轮箱局部增加图Fig.8 Local increase of the gear box

图9 加筋后箱体刚度Fig.9 Gear box stiffness reinforced

改进前后的刚度比较见表4。

表4 齿轮箱改进前后的刚度比较Tab.4 Stiffness comparison before and after the improved gear box

5 结论

(1) 引起H5轧机齿轮箱振动、噪音的根本原因是轧制力提高和齿轮箱的刚度不足。经过现场测试、有限元计算分析和齿轮的啮合关系分析,证明发生在二轴与三轴上的齿轮传动拍击频率是振动的起因。

(2) 根据现场不可改变生产工艺和不能调换齿轮箱的条件要求,按照一般避振动理论,本文提出通过改变齿轮箱的结构形态(即改变结构的刚度)来达到扰力频率与齿轮箱系统的固有频率的分离[2]。厂方采用了加筋措施,得到了明显避振消噪效果。

[1]董海军, 沈允文, 刘梦军, 等.齿轮系统的拍击振动分析模型[J].中国机械工程, 2003, (16):1418-1422.

[2]何韫如,宋福堂.齿轮与齿轮箱振动噪声机理分析及控制[D].上海:中国科学院上海冶金研究所, 2000.