汽车尾气余热发电气道温度检测系统设计

胡 琴,黄 亮,全 睿

(1.武汉理工大学自动化学院,湖北 武汉 430070;2.武汉理工大学汽车工程学院,湖北 武汉 430070)

传统的汽车燃油热量仅1/3为有效能量,其余的通过冷却水或尾气排入大气。充分利用能源,提高燃油利用率已成为人们普遍关注的问题。一种方法是余热回收利用[1],即将汽车尾气余热转换成电能作为车载电源给车载设备供电。汽车余热热电转换器主要由冷却水箱、热电转换模块和汽车尾气管道3个部分组成[2]。在汽车尾气余热发电系统中,气道的温度分布决定了热电转换模块的摆放,根据气道温度分布设计一种管道热流分布,因地制宜地串、并联热电模块,以提高废热利用率[3-4]。因此在汽车尾气余热发电系统中掌握气道的温度分布至关重要。

目前,汽车尾气余热发电实验台架系统上采用红外热像仪获得气道表面温度场分布。红外热像仪将物体的辐射能量转换为可视的温度图像,从而获得物体空间温度场的分布[5],但其信息量很大且空间分辨率不高,不便于系统分析。为此,笔者针对汽车尾气余热发电系统气道设计了一种精度高、抗干扰能力强、存储显示方便的多点温度检测系统[6]。

1 系统整体设计

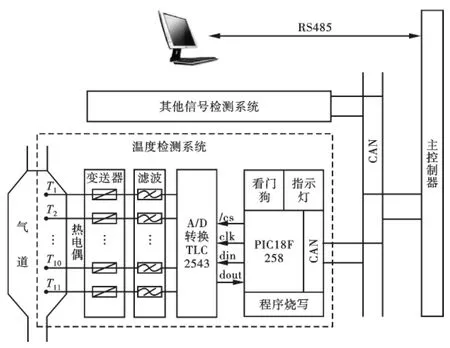

气道温度检测系统以 PIC18F258单片机[7]为核心,能对多点的温度进行实时巡检。温度信号由热电偶、变送器和12位的模数转换芯片TLC2543提供。温度传输采用 CAN总线和RS485并用的方式。温度检测系统实时检测气道的温度,通过CAN总线传输给热电转换主控制器进行收集,再连同其他信号一起由主控制器通过RS485传送给上位机进行进一步地存档、处理、分析。热电转换控制系统总体结构如图1所示。

图1 热电转换控制系统总体结构

2 气道温度检测硬件设计

气道从结构上来说是一个结构非常复杂的部件。该系统选择了热电偶和变送器以达到结构和测温量程的要求。汽车尾气余热发电气道温度检测系统如图1中虚线框所示。T1到T11为美国omega热电偶测温线,分度号T型,绝缘层耐温480℃。变送器是T型智能温度变送器,输入、输出、电源三相隔离。

2.1 滤波电路

该系统采用二阶巴特沃斯有源滤波电路[8],如图2所示。为了减少运放对滤波电路的负载效应,同时便于调整,选用低失调、高阻抗输入的运放LM336。滤波电路部分属模拟器件,其电源的地线回路与数字地线回路隔离,防止数字部分的噪声电流通过模拟地回路引入时产生噪声电压对模拟电路产生干扰。

图2 二阶有源巴特沃斯滤波电路

2.2 单片机与A/D转换芯片接口电路

该系统选用TI公司的12位开关电容逐次逼近的A/D转换芯片TLC2543,它具有12位的分辨率,转换速度为25 μs,转换精度为0.05%。由于PIC18F系列单片机不具备16位SPI口,为了不影响温度检测精度,采用软件模拟16位SPI的时序操作。TLC2543与单片机PIC18F258的连接图如图3所示。TLC2543的I/O时钟、数据输入、片选分别由PIC单片机并行双向I/O口引脚RC3、RC5、RA5提供。TLC2543的转换结果通过引脚RC4接收。

图3 TLC2543与PIC18F258单片机连接图

2.3 CAN总线接口

CAN总线是国际标准现场总线,其信号通过双绞线传输,总线上其中一个节点的错误不影响其他节点的正常通信,具有较强的抗干扰能力。PIC18F258内部集成了CAN协议控制器,该系统选用82C250芯片作总线驱动器为CAN控制器和总线接口提供差动发送和差动接收功能。为了增强CAN总线节点的抗干扰能力,PIC18F258的CANTX和 CANRX通过高速光隔 TLP113与82C250的TXD和RXD相连,且光隔两边的电源完全隔离。CAN通信电路如图4所示。

图4 CAN通信电路

3 气道温度检测软件设计

3.1 主程序

软件部分主要包括主程序、A/D转换及软件滤波3个程序。其中主程序负责系统初始化、I/O口及变量初始化、CAN初始化,以及监听数据收发。热电转换控制系统采用了分布式控制思想,温度检测系统是汽车尾气余热发电控制系统的子系统之一,属从机。除了建立硬件电路基础外,还需要定义系统的软件通信协议。协议规定如下:主、从双方波特率均设置为15 200 b/s,主从双方初始状态均设置为CAN接收中断方式。从机不主动发送命令或数据,一切都由主机控制。系统温度检测模块主程序流程图如图5所示。

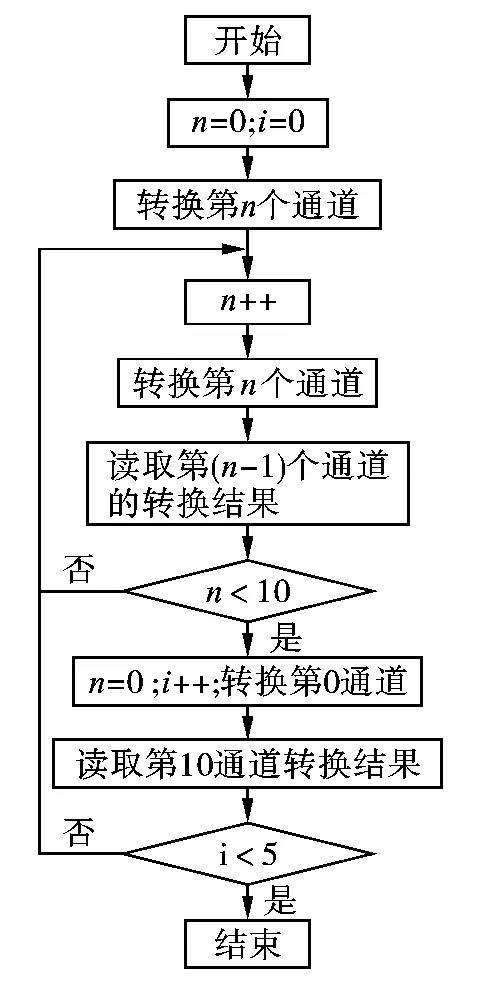

3.2 A/D 转换

在TLC2543与单片机每次传送周期传送的数据是上次A/D转换的结果。传统方法是每个通道必须读两次,第二次的转换结果才是所需的模拟输入通道和A/D方式的有效转换数据。然而,在该系统中数据量较大且实时性要求较高,该系统采用循环读取的方法,即每个通道只读一次,循环读取可得到每个模拟通道的有效转换结果。A/D转换流程如图6所示。

图5 主程序流程图

图6 A/D转换流程图

3.3 软件滤波

程序通过一定的算法来减小干扰信号在有用信号中的比例,提取最逼近控制信号真值数据的方法,称为软件滤波法[9-10]。在硬件二阶巴特沃斯有源滤波抗干扰措施的基础上,采取软件滤波设计以补充和完善系统稳定性。该程序采用中值滤波算法来减少随机干扰对采样结果的影响。即对每个A/D通道转换5次得到5个转换结果,再采用冒泡排序得到中间值作为该通道的有效转换结果。

4 管道温度分布实验结果分析

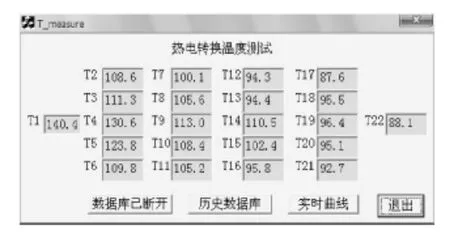

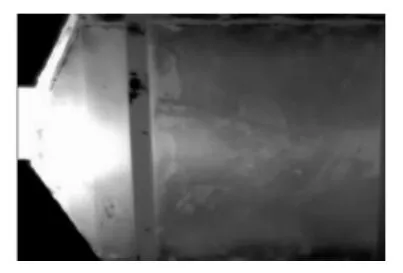

在该温度检测系统的基础上对拟定的气道进行实验检测。测温源分布如图7所示。用两个温度检测板进行测量。发动机在转速2 000 r/min下运行约10 min,达到正常工作状态。通过上位机显示可观察到实验气道在此时的温度分布,其界面如图8所示。图9为红外热像仪扫描的气道红外热像图。通过对比图8与图9,可见,温度检测系统与红外热像仪扫描结果一致,该温度检测系统能为汽车尾气热电转换系统的建立提供重要依据。

图7 管道测温源分布图

图8 气道温度检测上位机结果显示界面图

图9 气道红外热像图

5 结论

笔者针对汽车尾气热电转换系统气道所提出的温度检测系统,不仅实现了精度高及多点测量,还便于数据的存储显示。硬件二阶巴特沃斯有源滤波与软件中值滤波相结合提高了系统的抗干扰能力。实验表明,该系统准确性高,可靠性强。可对不同内部结构的气道温度分布进行检测,根据上位机显示存储的数据进行分析研究,可为设计高效率的热电转换系统提供依据。

[1] 汤广发,李涛,卢继龙.温差发电技术的应用和展望[J].制冷与空调,2006(27):8 -10.

[2] 张征,曾美琴,司广树.温差发电技术及其在汽车发动机排气余热利用中的应用[J].能源技术,2004,25(3):120-123.

[3] 邓亚东,范韬,郭珣,等.汽车尾气温差发电装置及热电模块的布置研究[J].武汉理工大学学报:信息与管理工程版,2010,32(2):265 -267.

[4] 刘洪阳,刘万钊,贺强,等.发动机排气管余热发电研究[J].长春理工大学学报:自然科学版,2007,30(3):70-72.

[5] 蔡静,杨永军,赵俭,等.航空发动机热端表面温度场测量[J].计测技术,2009,29(1):1-3.

[6] 任启宏,吴年祥.温室大棚多路温度检测系统设计[J].工业控制计算机,2010,23(4):48 -49.

[7] 刘和平,刘钊,刘群英,等.PIC18Fxxx单片机程序设计及应用[M].北京:北京航空航天大学出版社,2005:76-132.

[8] 康华光.电子技术基础[M].北京:高等教育出版社,2005:18-97.

[9] 张玉梅,王赟.HPA控保电路中软件抗干扰设计[J].无线电工程,2010,40(3):52 -54.

[10] 江萍.轨枕蒸养温控系统的软件抗干扰设计[J].铁路计算机应用,2003,12(10):4-5.