φ5.8 mm钼杆焊接质量分析

卜春阳,王快社,武 洲,庄 飞,杨秦莉

(1.西安建筑科技大学,陕西西安 710055)

(2.金堆城钼业股份有限公司技术中心,陕西西安 710077)

0 前言

钼金属产品主要有棒、板、异型件等,其中钼棒主要被加工成钼丝。钼丝材主要是用于制造真空管的阴极、阳极,电灯泡里的钨丝托架等,还有一部分直接作为线切割丝成为最终产品得到应用。现钨钼制品行业普遍使用 1 kg左右的坯条,单丝长度短、单重低,不适应多模拉丝及粗丝出口的需要,产品在国内外市场上受到很大限制,制约了企业的发展和效益的提高。为了提高钼丝的生产效率和成品率,更重要的是为了适应市场需求,必须增加钼杆单重,实现生产连续化。使用大单重坯条和大型轧机可以实现连续化生产,达到提高产品质量和效率的目的。但是大单重坯需要较大的成型、烧结设备,大型轧机更是需要巨额投资,多数企业无法办到。

在生产线中进行焊接是最有效的办法之一,将小单重短钼杆焊接成满足要求的大单重长钼杆的大样件,这样可以有效地解决生产中的问题。较常用的焊接方法有电弧焊接、等离子弧焊接、电子束焊接、超声波焊接等,这些设备大多数都价格昂贵、操作复杂、技术要求高、占地面积大,一般中小企业难以实施。钨钼对焊机属于电阻焊接的一种,价格低、占地面积小、能满足钼杆焊接的要求。

2 对焊机工作原理

利用对焊机将钼杆焊接在一起可称为加压接触焊接,其工作原理是借强电流通过 2个被焊接坯料的接触处产生的电阻热,将接触部的钼金属加热到熔化状态,并及时施加一定的压力,从而使坯料结合在一起。

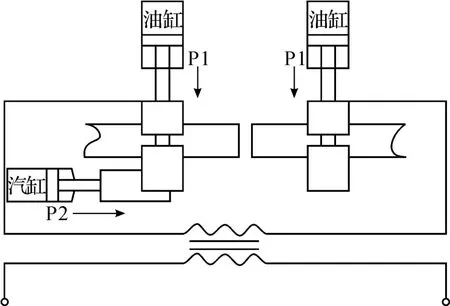

图 1所示为对焊机工作示意图,施加于上电极之压力 P1,由液压系统提供,液压输出压力平稳、刚性大,能保证上、下电极与被焊件之间电流传导良好,有利于稳定焊接质量。施加于移动电极座之压力 P2,采用气动。在焊前和焊中施加的压力为初期压力,以保持 2试件接触面之间适当的电阻值。在焊接既将结束,材料处于即熔状态时施加的力为顶锻压力,以加速再结晶,形成焊接。依材料和尺寸不同规格可对 3种压力方便地进行调整。

图 1 对焊机工作示意图

进行焊接时,首先将需要焊接的 2根钼杆置于卡槽,左右油缸向下运动压紧工件,随后气缸前进,使两钼杆端面接触,即初期压力。对焊接部分预热一定时间,气缸再次向前推进,使两工件受压,即顶锻压力,同时储能电容向脉冲变压器放电,使接触面产生高温熔融,最终使两钼杆焊接在一起。左右两油缸向上移动松开工件,同时气缸向后回复至初始位置完成钼杆焊接过程。

3 实验

将重约为 1 kg的 φ17 mm钼棒采用 203旋锻开坯,经串打至 φ5.8 mm左右准备进行焊接。钼杆焊接直径选为 φ5.8 mm比较合适,如果直径过大则焊接面积大,焊接设备大小所限,效果不理想。如果直径太小,后续加工不易消除焊接部位与产品其他部位的不均匀性,容易导致断丝、劈丝、空心等质量问题。实验设备采用 T MW-200型钨钼对焊机,首先将待焊接部位切割露出新鲜平整表面,按照焊接工艺要求完成焊接,以焊接处为中心截取适当长度的样,制成标准长度的拉伸试样。焊接部位鼓出的部分到砂轮上进行打磨,使之平整光滑,与生产时的要求一致,以便于对焊接质量作出分析。通过对标准试样的抗拉强度、断口部位金相组织、断口 SEM形貌以及杂质等项目的分析,对钼杆的焊接质量进行定性评判。

4 分析讨论

4.1 焊接强度分析

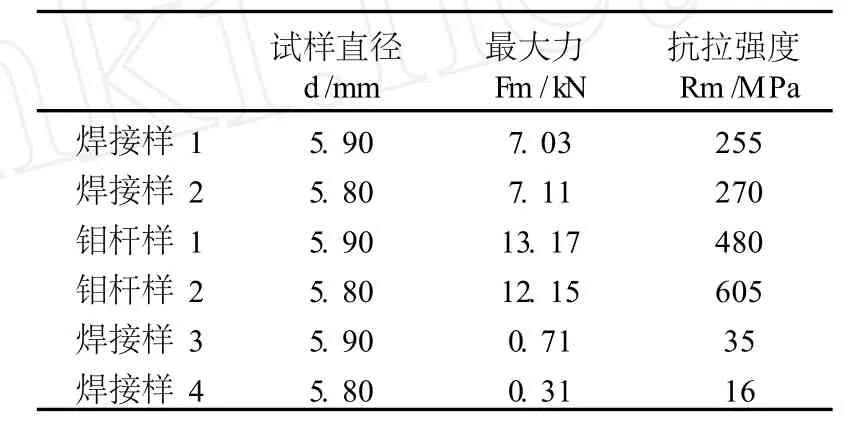

拉伸实验是考核材料强度与塑性最常用的实验方法之一,进行拉伸试验可以直接考核试样的焊接强度。表 1是焊接试验样与正常钼杆样品的拉伸试验结果。

焊接样 3、4是实验过程中发现的焊接不好的试样,这些试样抗拉强度很小,甚至用较轻微的机械震动或击打就会产生断裂。主要原因是虚焊,对断裂试样进行观察可发现焊接部位只有很少的连接。大部分焊接试样拉伸试验的最大力 Fm与抗拉强度Rm一般在非焊接正常钼杆的 50%左右,只要强度达到了这个范围后续加工基本没有问题,焊接后用机械震动或击打也不会产生断裂。所以钼杆焊接后,进行例行机械震动或击打检验就可以避免大部分的焊接质量问题。

焊接钼杆的室温拉伸实验说明,焊接部位强度仅为普通钼杆的 50%左右,但并不影响后续加工。有缺陷的焊接杆经简单机械震动或击打检验就可发现。

表 1 焊接杆拉伸实验

4.2 焊接断口组织分析

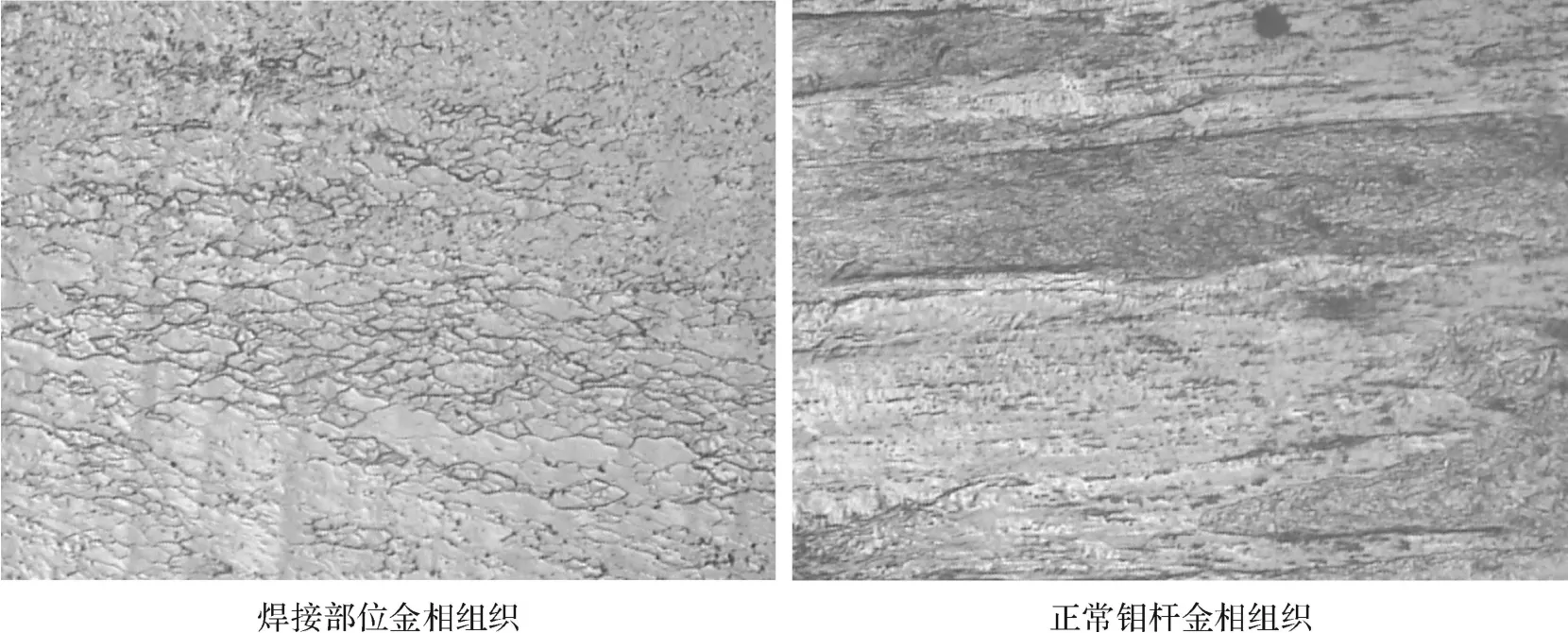

焊接部位金相分析是检查焊接质量的有效方法之一,图 2是钼杆焊接部位与正常钼杆的纵向金相组织,焊接部位金相组织下半部分靠近焊接端面。分析图 2,正常钼杆的金相组织呈明显的加工纤维组织,这是φ17 mm钼棒经旋锻、串打形成主变形方向的加工状态纤维组织,是典型的加工组织。纤维组织分布均匀,没有明显的缺陷,对应抗拉强度亦在正常范围之内。焊接部位金相组织显示,加工纤维组织大量消失,已无法清晰看到,大部分已形成了再结晶,趋向于等轴晶但略偏长,同时焊接部位不存在未焊透、夹渣、气孔等明显缺陷。再结晶组织说明钼杆两端面已经历了高温,熔合为一体。晶粒从上到下逐渐粗大,因两钼杆端面焊接时存在较大温度梯度,靠近端面温度很高而离端面远的温度低,从而导致再结晶晶粒由上到下逐渐粗大。如果焊接部位的晶粒过于偏大,应是过热所致,此时钼杆会表现出脆化,焊接强度反而不高,故焊接能量要适当。

焊接部位金相分析表明,焊接良好时焊接部位不存在未焊透、夹渣、气孔等明显缺陷,同时加工状态纤维组织大部分产生了再结晶,并趋向于等轴晶。

图 2 焊接部位与正常钼杆组织

图 3 焊接部位与正常钼杆断口 SEM

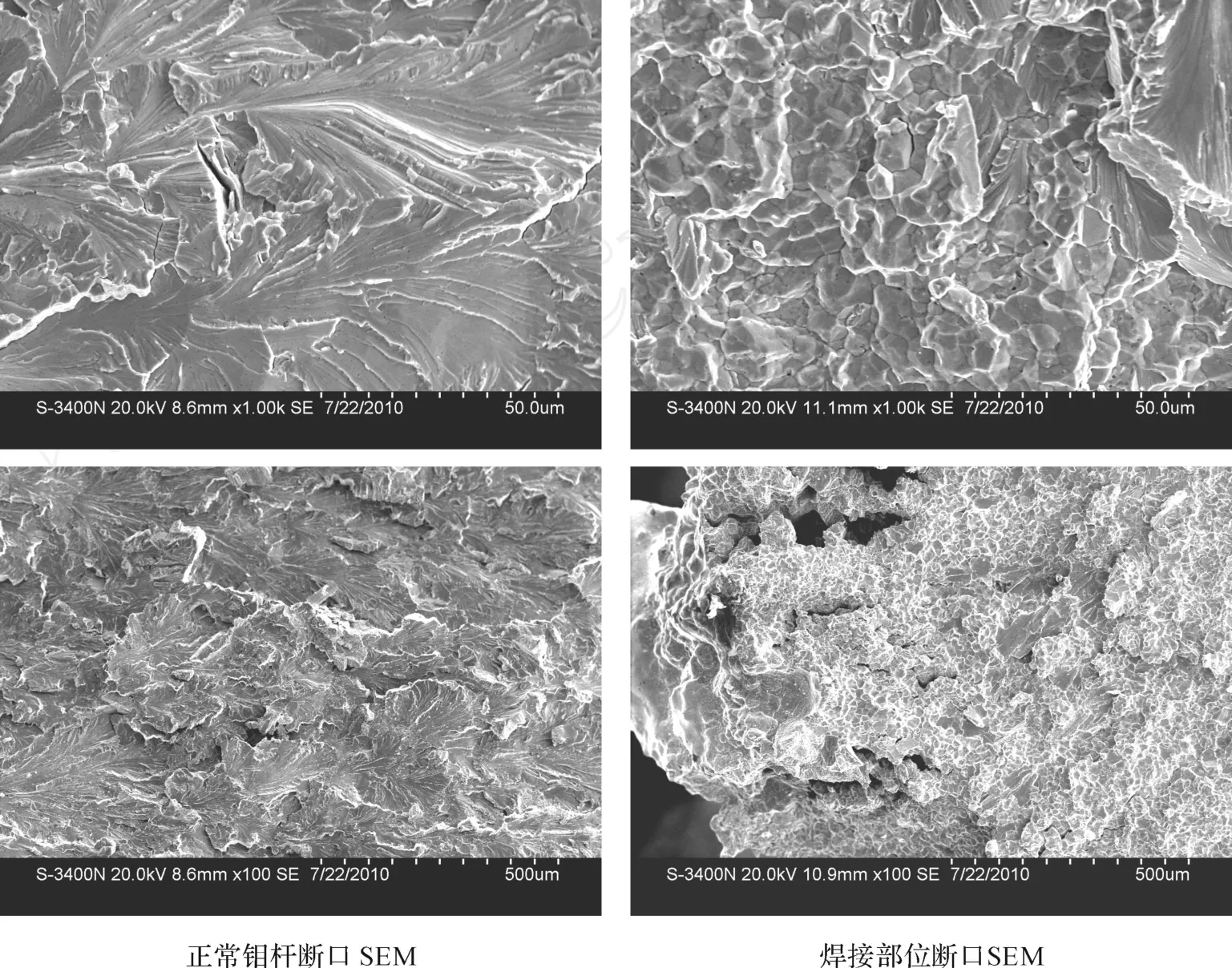

图 3是焊接钼杆与正常钼杆的断口 SEM。正常钼杆发生了冷脆性断裂,断口呈穿晶解理断裂。钼是体心立方金属,经旋锻、串打后形成纤维组织,做室温拉伸实验时在脆塑转变温度以下,沿解理面开裂所消耗的应变能最小,因而会出现穿晶解理断裂。焊接钼杆均是在焊接部位断裂,呈沿晶断裂,晶粒明显趋向于等轴晶。在焊接的瞬间,接触面产生高温能将钼杆短时熔融,使两钼杆焊接在一起。焊接的同时,亦等于对焊接部位进行了一次高温退火,产生大量再结晶。再结晶晶界间结合力弱,在较小的应变及较低的能量下就易形成裂纹源,很快就会形成沿晶脆性断裂。

焊接钼杆与正常钼杆的断口 SEM表明,在室温拉伸实验时普通钼杆产生穿晶解理断裂,焊接钼杆在焊接部位产生沿晶脆性断裂。

4.3 焊接断口杂质分析

杂质对钼材的拉伸加工有较大的影响。如果杂质含量过高,尤其是氧含量偏高,杂质以氧化物形式聚集在晶界上,在形变时阻碍晶界滑动,使延伸性能变差。加工时形成的纤维组织必然向加工方向伸长,由于杂质的阻碍,纤维不能充分伸长,从而产生各向异性,发生断裂,导致钼丝加工无法进行。

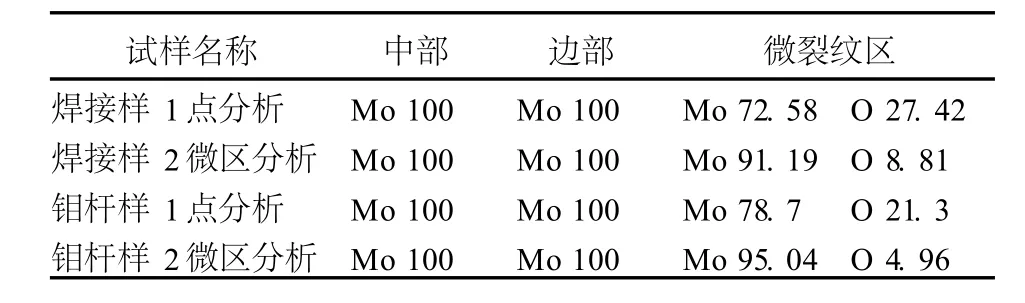

表2 焊接钼杆与正常钼杆断口能谱分析 %

表 2是焊接钼杆与正常钼杆断口原子能谱分析结果,经过对不同部位的点分析及区域分析,可以看出不论是焊接钼杆还是普通钼杆,在能谱可分析的范围内并未发现其他杂质,只是在微裂纹部位有少量的氧。点分析的氧含稍高一些,而微区分析氧含量较低。一方面是因为实验样品吸附了一些杂质,另一方面是微裂纹本身就是氧化物杂质富集的地方。再者与分析点的选择亦有较大的关系,点分析是打在微裂纹上,所以氧含量较高,微区分析选择了较大的区域,氧含量较低。

断口原子能谱分析表明,焊接并未引入过多的杂质,可以满足后续加工要求。

5 结论

焊接是生产大单重钼杆、钼丝较为经济的方法。通过分析表明,虽然焊接部位强度仅为普通钼杆强度 50%左右,但并不影响后续加工。有缺陷的焊接杆经简单机械震动或击打检验就可发现。焊接良好时焊接部位不存在未焊透、夹渣、气孔等明显缺陷,同时加工状态纤维组织大部分产生了再结晶,并趋向于等轴晶。在室温拉伸实验时普通钼杆产生穿晶解理断裂,焊接钼杆产生沿晶脆性断裂。断口界面除氧以外没有能谱可探测到的其他杂质。

[1] 向铁根.钼冶金[M].长沙:中南大学出版社,2002,15 -17.

[2] 黄培云.粉末冶金原理[M].北京:冶金工业出版社, 1997.

[3] 陈健雄.钼杆焊接的研究[J].中国钼业,2004,28(4):40-42.

[4] 中国机械工程学会焊接学会.焊接手册 (第 2版) [M].北京:机械工业出版社,2001.