采用N235从镍钼矿盐酸浸出液中萃取钼的研究

肖朝龙,肖连生,龚柏凡

(中南大学冶金科学与工程学院,湖南长沙 410083)

0 引言

镍钼矿是我国特有的多金属复杂矿资源,分布广、储量大、有价金属镍、钼品位高,且含有铂族金属及贵金属,具有巨大的综合利用价值[1~6],镍钼矿处理工艺的研究也有大量报导[7~11]。目前镍钼矿处理工艺存在有烟气和烟尘污染、能耗高、有价金属综合利用率低等不足,笔者在稀盐酸体系中采用固体氧化剂直接氧化浸出镍钼矿,钼镍的浸出率分别达到 96%和 92%左右[12],效果甚佳,但酸性浸出液有价金属镍、钼浓度较低,还含有铁、磷、硅、砷等杂质和较高浓度的 Cl-和 SO2-4,故溶液中钼镍的富集与分离成为一个新的课题。

文献[13]报导的采用 N235-仲辛醇 -磺化煤油体系从镍钼矿的硫酸浸出液中进行萃取钼的研究,镍钼分离效果良好,具有较好的参考价值。本文介绍采用N235-仲辛醇 -磺化煤油体系从盐酸浸出液中萃取钼,进行钼镍分离及钼富集转型的研究。

1 实验部分

1.1 实验原料

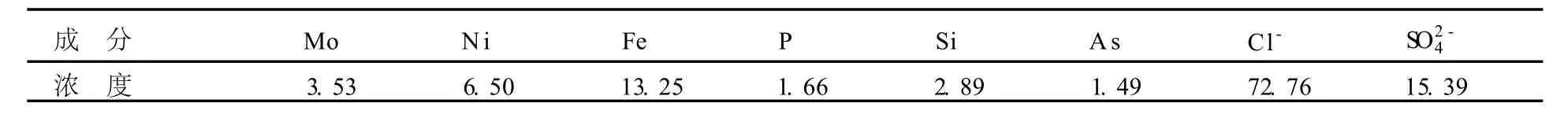

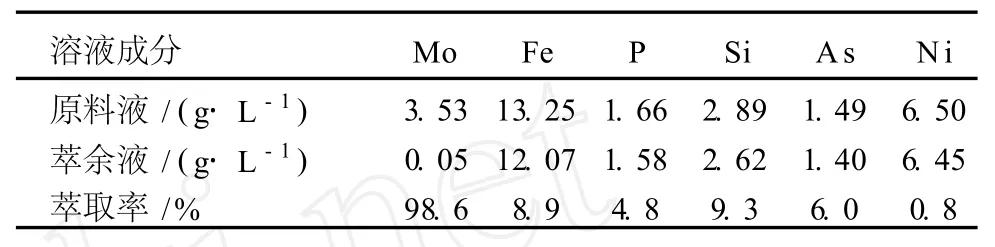

实验用溶液为镍钼矿盐酸浸出液,pH值 1.0左右,其主要成分见表 1。

1.2 实验试剂及设备

表1 镍钼矿酸浸液的主要成分 g/L

实验需化学试剂有硫酸 (AR),氨水 (AR), N235(TP),仲辛醇(AR),市售煤油(TP)。

实验设备有 SHZ-82型气浴恒温震荡器和125 mL分液漏斗。

1.3 实验原理及方法

1.3.1 实验原理

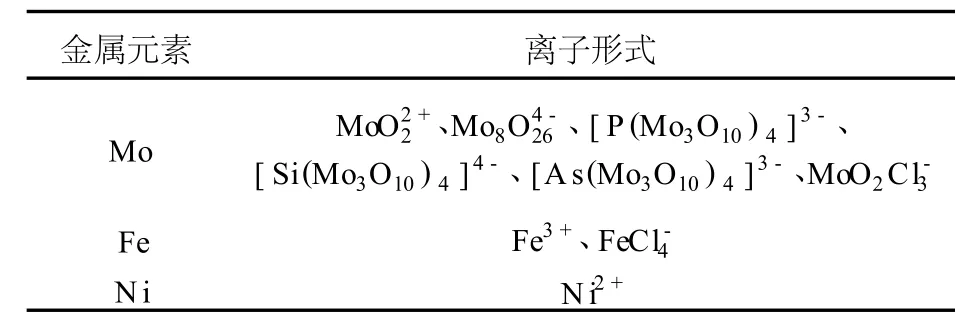

镍钼矿盐酸浸出液成分复杂,其主要金属元素在溶液中可能存在的离子形式见表 2。

表 2 主要金属元素可能存在的离子形式

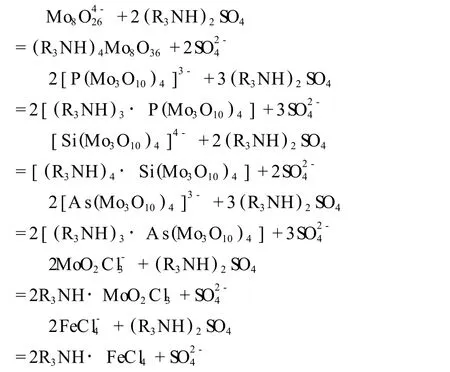

N235为叔胺萃取剂,分子式为 [CH3(CH2)7]3N,简写为 R3N,使用前应将其酸化,使其具有可交换的阴离子,本工艺采用 1 mol/L硫酸溶液作酸化剂,其酸化反应为:

2R3N+H2SO4=(R3NH)2SO4

部分铁、磷、硅、砷在萃取钼的同时也会被萃取进入有机相中,若直接用氨水反萃,Fe3+水解沉淀导致分相困难并影响钼的回收,故先采用稀酸溶液洗涤负载有机相,除去 Fe3+后再用氨水反萃得钼酸铵溶液。

1.3.2 实验方法

本工艺主要分为有机相酸化、萃取、稀酸洗涤、反萃 4个步骤,操作方法为将配好的有机相和溶液按一定相比倒入分液漏斗,于气浴恒温振荡器中振荡预定时间后分相,分析溶液中各元素含量,并依据操作前后溶液中各元素浓度变化计算萃取率和反萃率,负载有机相中各元素的浓度依据水相分析结果计算获得。

钼的分析方法为硫氰酸盐比色法,铁采用原子吸收分光光度计分析,磷、硅、砷采用电感耦合等离子体质谱仪分析。

2 实验结果与讨论

2.1 萃取

实验用萃取剂为 N235,极性改善剂为仲辛醇,稀释剂为磺化煤油,相应的组成为 (体积分数):20%N235+10%仲辛醇 +70%磺化煤油

2.1.1 混合时间对萃取的影响

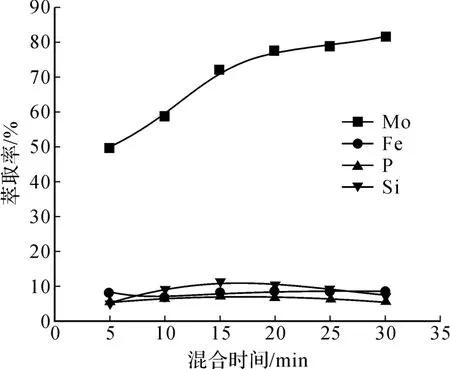

相比O/A=1∶5,温度 30℃,不同混合时间条件下单级萃取实验结果如图 1所示。当混合时间从5 min增加到 20 min时,钼的萃取率由 50%上升到80%左右,然后随着时间的延长略有上升,铁、磷、砷的萃取率随时间的延长维持稳定。本工艺选择混合时间为 20 min。

图 1 混合时间对萃取的影响

2.1.2 相比对萃取的影响

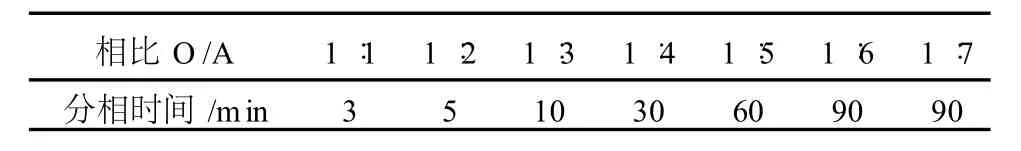

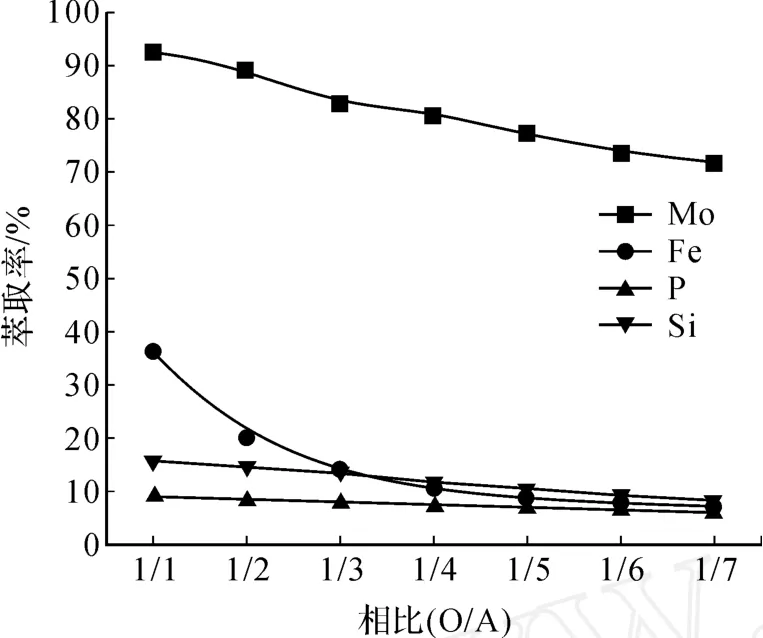

混合时间 20 min,温度 30℃,不同相比条件下单级萃取实验结果如图 2所示。当相比O/A从1∶1降低到1∶7时,钼的萃取率从93%逐渐降低到 70%左右,而磷、砷的萃取率略有降低。对于铁的萃取,当相比从 1∶1降低到 1∶3时,其萃取率从 36%降低到 14%,然后随着相比的减小略有降低。

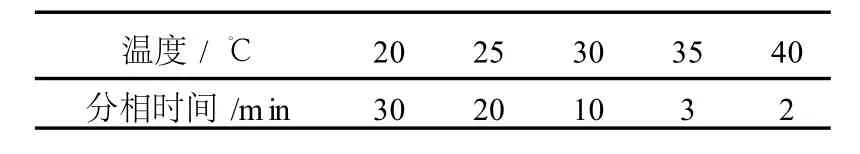

表 3为相比与分相时间的关系,由表 3可知相比越小分相越困难,为保证一定的钼萃取率和较短的分相时间,本工艺选择相比O/A为 1∶3。

表 3 相比与分相时间的关系

2.1.3 温度对萃取的影响

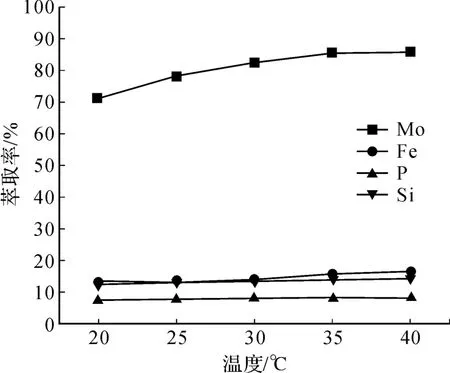

相比O/A=1∶3,混合时间 20 min,不同温度条件下单级萃取实验结果如图 3所示。随着温度的升高,钼的萃取率从 70%上升到 85%左右,而铁、磷、砷的萃取率略有升高。

图 2 相比对萃取的影响

表 4为温度与分相时间的关系,由表 4可知较高的温度利于分相,但温度过高会导致有机相挥发损失,故本工艺选择萃取温度为 35℃。

图 3 温度对萃取的影响

表 4 温度与分相时间的关系

2.1.4 5级逆流萃取实验

在单级萃取实验的基础上进行 5级逆流萃取模拟实验。混合时间 20 min,相比 1∶3,温度 35℃,结果见表5。

表 5 五级逆流萃取实验结果

经过5级逆流萃取,钼的萃取率可达到 98%以上,镍的损失小于 1%,钼镍分离效果良好。较少部分的 Fe、P、Si、As同时进入有机相中,实现钼与杂质的初步分离。

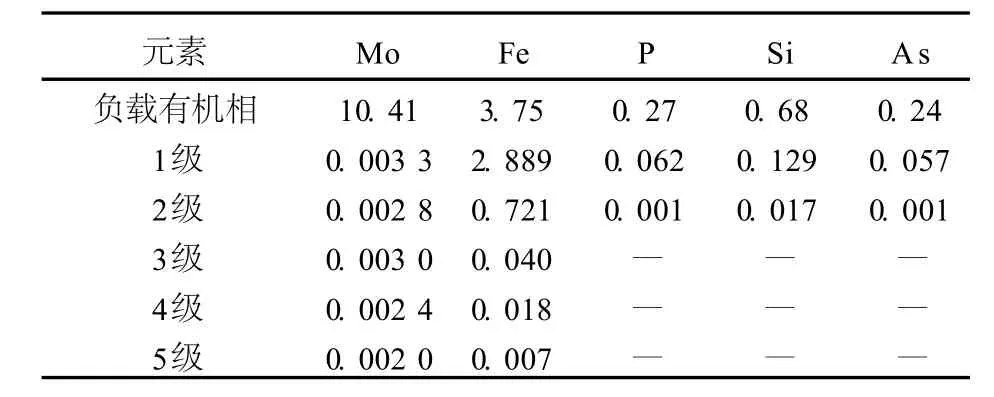

2.2 洗涤

采用 0.01 mol/L硫酸溶液洗涤负载有机相,洗涤工艺条件为:相比 O/A为 1∶1,洗涤时间 4 min,温度 30℃,5级错流洗涤实验结果见表 6。

表 6 5级错流洗涤实验结果

经 5级错流洗涤,铁的洗脱率达到 98%以上,钼的总损失率仅为 0.1%左右,而磷、硅、砷的洗脱效果有限,生产中建议采用 5级逆流洗涤。

2.3 反萃

反萃实验所有负载有机相均采用 0.01 mol/L硫酸溶液5级错流洗涤。

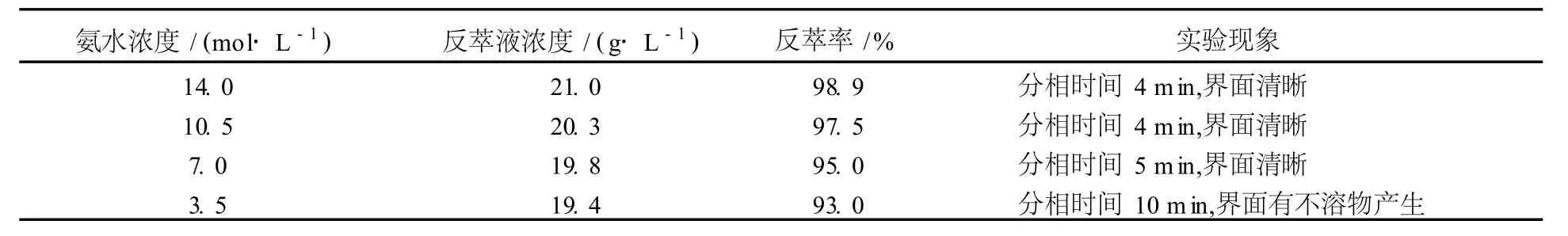

2.3.1 氨水浓度对反萃的影响

负载有机相钼浓度为 10.4 g/L,反萃相比 O/A =2∶1,混合时间5 min,温度30℃,不同氨水浓度条件下单级反萃实验结果见表 7。

表 7 氨水浓度对反萃的影响

结果表明,氨水浓度对钼反萃率的影响较小,但氨水浓度较低时,两相界面有不溶物产生,因此需要维持反萃液中足够的游离氨浓度,故本工艺选择氨水浓度为 7.0 mol/L。

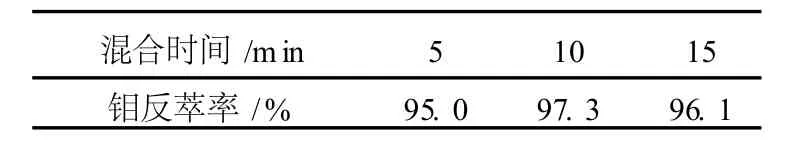

2.3.2 混合时间对反萃的影响

负载有机相钼浓度为 10.4 g/L,氨水浓度7.0 mol/L,反萃相比O/A=2∶1,温度 30℃,不同混合时间条件下单级反萃实验结果如表 8所示。适当延长混合时间利于钼的反萃,本工艺选择混合时间为 10 min。

表 8 混合时间对反萃的影响

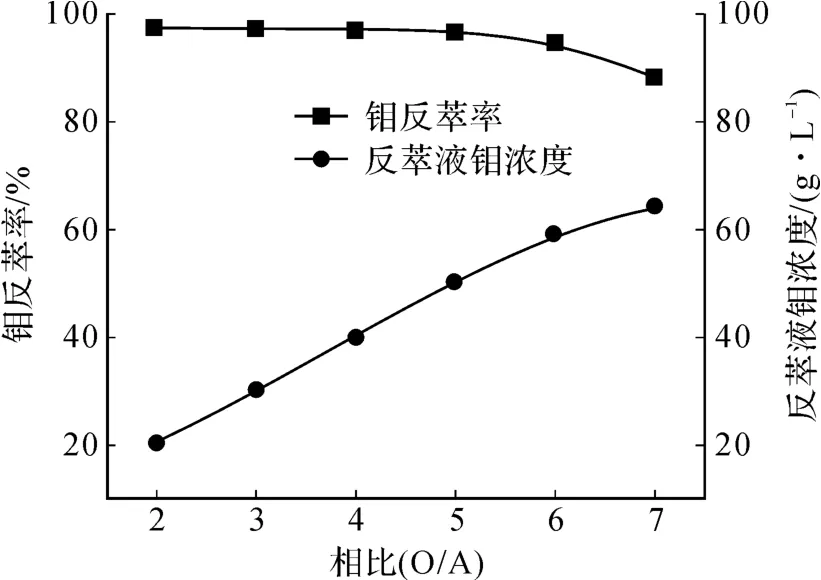

2.3.3 相比对反萃的影响

负载有机相钼浓度为 10.4 g/L,氨水浓度为7.0 mol/L,混合时间为 10 min,温度 30℃,不同相比条件下单级反萃实验如图 4所示。当反萃相比O/A从 2∶1增加到 5∶1时,钼的反萃率稳定在 97%左右,当相比增加到 7∶1时,钼反萃率下降到 88%左右。反萃液中钼浓度随相比增加逐渐升高,最高可达 64 g/L左右。但相比过大,两相间有不溶物产生,对钼的回收和分相造成不利影响,故本工艺选择相比O/A为5∶1。

图 4 相比对反萃的影响

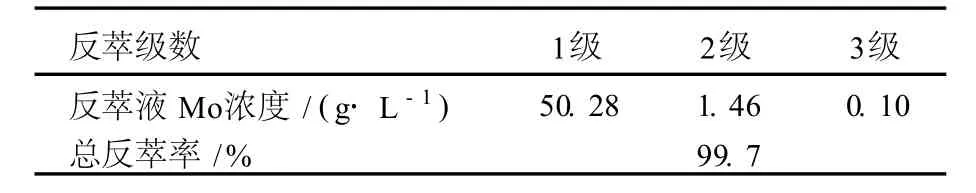

2.3.4 3级反萃实验

负载有机相钼浓度为 10.4 g/L,氨水浓度7.0 mol/L,混合时间 10 min,反萃相比O/A=5∶1,温度30℃,3级错流反萃实验结果见表 9。结果表明,1级钼反萃率可达 97%以上,3级反萃液中钼浓度仅为0.1 g/L,负载有机相中钼反萃完全,生产中建议采用3级逆流反萃。1级反萃液中钼浓度为 50.28 g/L,其他杂质含量为 P 0.95 g/L,Si 2.28 g/L,As 0.81 g/L,关于钼酸铵溶液中磷、硅、砷的深度净化已有很多相关研究并成功应用于工业实践,该反萃液可先送除杂工序,再制备钼酸铵产品。

表 9 3级错流反萃实验结果

3 结论

(1)采用 N235-仲辛醇 -磺化煤油体系对镍钼矿的盐酸浸出液进行萃取钼的研究,在最佳工艺条件下:有机相组成为 20%N235-10%仲辛醇 -70%磺化煤油、混合时间 20 min、相比 O/A=1∶3、温度 35℃,钼的 1级萃取率为 85%左右,经 5级逆流萃取,钼萃取率可达到 98%以上,镍的损失率小于 1%,镍钼分离效果良好并可初步分离铁、磷、硅、砷等部分杂质。

(2)采用 0.01 mol/L硫酸溶液洗涤负载有机相,经 5级错流洗涤,铁洗脱率达 98%以上,钼损失率仅为 0.1%左右。

(3)采用氨水反萃负载有机相,在氨水浓度为7.0 mol/L、混合时间 10 min、相比 O/A=5∶1条件下,1级反萃率可达 97%以上。

(4)整个工艺钼回收率为 97%以上,反萃液钼浓度为 50 g/L左右,含有少量磷、硅、砷等杂质,经深度除杂后可送制取钼酸铵产品。

[1] 鲍正襄,万榕江,包觉敏.湘西北镍钼矿床成矿特征与成因[J].湖北地矿,2001,15(1):14-21.

[2] 汪永清.湘西北地区下寒武统钼镍矿地质特征及找矿远景[J].西部探矿工程,2007,9:136-137.

[3] 曾明果.遵义黄家湾镍钼矿地质特征及开发前景[J].贵州地质,1998,15(4):305-310.

[4] 鲍正襄,陈放.湘西北黑色岩系中贵金属矿化地质特征及成矿控制因素[J].有色金属矿产与勘察,1997,6 (2):88-94.

[5] Kribek,B.,Sykoroval,I.,Pasava,J.,Machovic,V. Organic Geochemistry and Petrology of Barren and Mo-NiPGE Mineralized Marine Black Shales of the Lower Cambrian Niutitang Formation(Southern China)[J].International Journal of Coal Geology 2007,72(3-4):240 -256.

[6] Orberger,B.,Vymazalova,A.,Wagner,C.,Fialin, M.,Gallien,J.P.,W irth,R.,Pasava,J.,Montagnac,G.Biogenic Origin of Inter-grownMo Sulfide and Carbonaceous Matter in Lower Cambrian Black Shales (Zunyi For mation,Southern China)[J].Chemical Geology 2007,238(3-4):213-231.

[7] 伍宏培,冯光芬.钼镍矿的浓酸熟化解聚溶剂萃取工艺:CN 1033784A[P].1989,07,12.

[8] 皮关华,徐辉,陈白珍,等.从难选镍钼矿中回收钼的研究[J].湖南有色金属,2007,23(1):9-12.

[9] 李青刚,肖连生,张贵清,等.镍钼矿生产钼酸铵全湿法生产工艺及实践[C].第 5届全国稀有金属学术交流会,2006,11:278-284.

[10] Zhongwei Zhao,JiangtaoLi,Caifang Cao,et al,Recovery and Purification ofMolybdenum from Ni-Mo Ore by Direct Air Oxidation in Alkaline Solution[J].Hydrometallurgy 2010,103:68-73.

[11] Mingyu Wang,Xuewen Wang.Extraction of Molybdenum and Nickel from Carbonaceous Shale by Oxidation Roasting,Sulphation Roasting andWaterLeaching[J]. Hydrometallurgy 2010,102:50-54.

[12] 肖朝龙,肖连生,龚柏凡.镍钼矿全湿法浸出工艺研究[J].稀有金属与硬质合金,2010,38(4).

[13] 朱薇,肖连生,肖超,等.N235萃取镍钼矿硫酸浸出液中钼的研究 [J].稀有金属与硬质合金,2010,38 (1):1-4.

[14] 张寅生,王成彦.N235萃取处理含铁废盐酸工艺研究[J].矿冶,2002,11(4):66-68.