垂直顶升技术应用探讨

陈 闽,黄永富

(1.浙江省杭州市七格污水处理厂工程建设指挥部,浙江 杭州310000;2.中交二航局第三工程有限公司,江苏 镇江212000)

1 垂直顶升工艺介绍

1.1 垂直顶升工艺应用

垂直顶升作为一种进排水口实施工艺,在国内外沿海沿江地区得到广泛应用,已经逐步应用于建造火力发电厂、石油化工、城市取水口、污水处理厂等大型进排水口的施工[1,2]。垂直顶升工艺代替了以往采用筑岛围堰法、浮运沉井法、预制沉放法或海上钻井法等施工法,不仅加快施工进度,避免对航道的影响,也大量节省了工程投资[3]。此外,用此法建成的进排水管道比传统的要长得多,可伸入海域较远处,以取得较为洁净的水源或排污水于远海之中。

1.2 垂直顶升工艺原理

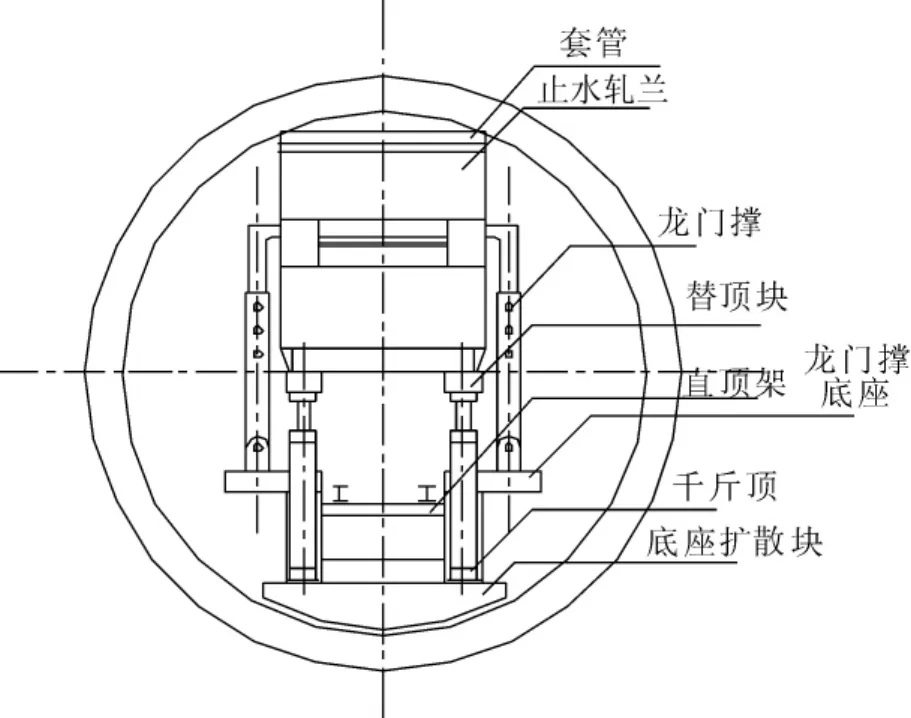

垂直顶升是在已经完成的管道内,安装移动顶升支架,将加工好的顶升管节从井区内运送到预留口处,顶升管与预留管连接后,用顶升支架上的千斤顶,将顶升管一节一节顶出主管道,一般采用闷顶方式,穿破覆盖土层,到达指定高度或露出河床,随后在水下揭去顶盖,安装单向阀门形成排放口,使进排水管道与江海中的水域连通(图1、图2)。

图1 垂直顶升施工环向剖面

图2 垂直顶升施工纵剖面

2 应用工程实例

2.1 工程概况

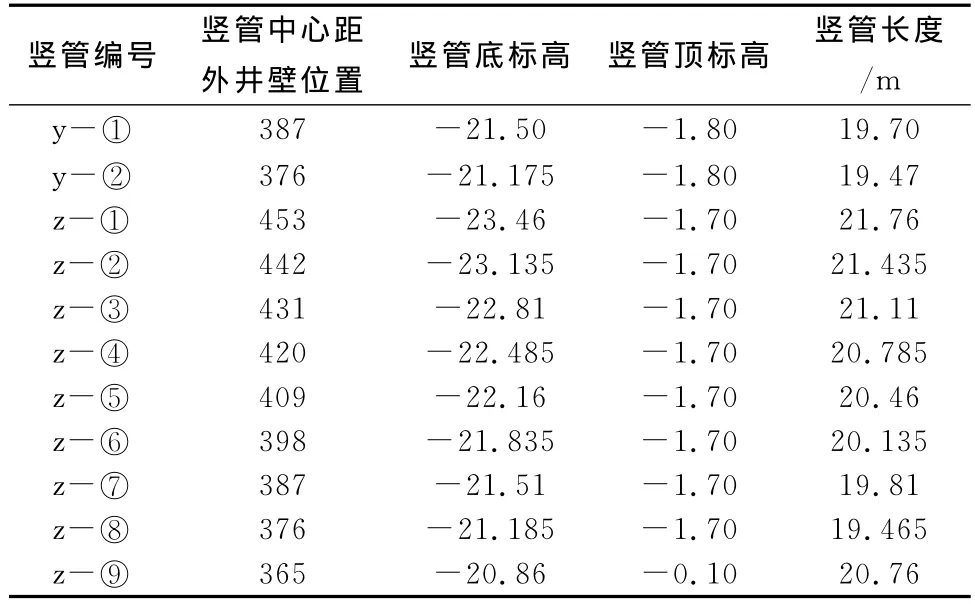

杭州市某污水处理厂三期排江工程,其设计排放规模为60万t/d。排江主管为钢管和砼管组合管,前部有垂直顶升的部位是DN2880的钢管,其余是DN2400的砼管道。工程共设有11根垂直顶升管,其中主排放管9根,应急排放管2根,间距为11m设置一根;设计顶升管内径1m,外径1.04m;受主管道空间和顶进设备的影响,预设单节管段长度为91cm。每条竖管长度在20m左右,具体长度见表1、图3。

表1 竖管数据

图3 主排放管垂直顶升管道剖面

2.2 地质水文资料

竖管顶升均在钱塘江底的管道内进行,钱塘江属感潮型河流,呈不规则半日潮型,水位直接受潮汐影响,变幅较大;平均潮位4.10m,最大潮差4.90m;河床泥面标高受潮汐影响变化大。竖管所经过的土层依次为:③-4粉质粘土夹少量粉砂、③-3淤泥质粘土夹少量粉砂、③-2粉质粘土夹少量粉土、②-2粉土夹粉砂、②-1砂质粉土和①层的砂质粉土。其中在①层中有少量抛石。根据地质资料反映的土层各类参数见表2。

表2 各类工层参数

2.3 工程实施情况

该工程顶升管是在顶管完成395m和458m后进行的,11月30日进行首根施工,至12月24日完成4根80m的顶升任务,前期两根管采用日班制实施,平均7d完成1根,后期采用两班制,平均4d完成1根,包含了设备移位和安装的时间。正常情况下,1d可以完成4~5节段,合理的顶升工期为60d,最终完成时间是1月26日,58d完成11根顶升管,与总计划安排一致。

3 垂直顶升实施过程

3.1 顶升工艺流程

3.1.1 前期准备

用于顶升的主管道进场并检验合格后,安装顶升套管、闷头、顶升头(预埋管)、止水装置以及焊接加强环板等。主管道顶进时注意保持预埋口的中心位置在管道顶部,防止旋转偏移。在主管道顶进到位后,竖管顶升之前,进行管外壁的泥浆置换,将水泥浆压入管外壁,置换原先润滑膨润土泥浆,置换压力控制在2~3MPa。

3.1.2 工艺流程

垂直顶升工艺流程见图4。

3.2 竖管顶升施工

3.2.1 垂直顶升设备安装

将垂直顶升设备包括反力架、千斤顶、垫块、油泵车、焊机以及通风用射流风机等,从井区将设备运送到垂直顶升预埋管下方,顶升反力架底座采用50mm厚钢板作为扩散面。钢板安装于主管道加强肋板上,底部用沙子填充密实。主顶油缸采用4只1 500kN千斤顶。千斤顶应水平安置在钢板后座上,安装千斤顶必须使安装轴线与顶管轴线一致,使垂直顶升反力架中心及位置与预埋管中心及位置一致,然后调整垂直顶升反力架水平度,调整好后的反力架应适当固定,防止顶升过程中产生顶力偏差,导致顶管轴线偏移。

图4 顶升工艺流程框

图5 顶升管洞口预置断面

3.2.2 止水装置安装

垂直顶升止水是顶升的关键,所以止水装置的设计和安装至关重要,本工程止水结构如图,分两个过程实施的,首先是预埋管时安装两道橡胶止水圈。顶升施工时再安装止水轧兰,和两根F50油盘根止水,轧兰片与预埋套管法兰用M20螺栓连接,以利于压紧调整间隙达到止水效果。

3.2.3 管节对位

顶升管节采用小车运输就位,在垂直顶升的设备安装时将垂直顶升底座上滑轨高度与主管道内运输轨道保持一致,管节通过小车运输到垂直顶升位置后,利用滑轨和手拉葫芦使管节与已顶升管节连接。就位后的对接采用上下管口焊接限位块,利用顶升主千斤顶顶升对拢。检查对口误差合格后进行焊接防腐等工序。

3.2.4 顶升施工

开始顶升时由于闷头与套管之间有一定粘附力,顶力可能较大,此时应调好溢流阀将总顶力控制在1 000~1 200kN,在顶升过程中,逐步调高油压。在初顶阶段应密切注意,若发现竖管垂直度略有偏差应及时调整总顶力作用点,确保竖管垂直度。当管节顶升一定高度,须注意垂直顶升顶力,若反力大于1 200kN应继续顶升10~20cm,油压持续5min后,回缩千斤顶10~20cm,此时静止反力会降下来。当静止反力小于1 200kN时,再用钢支撑固定竖管,回缩千斤顶,安装下一节管节。止退装置采用焊接钢支撑架来完成。

3.2.5 顶升与主管固结

当竖管管节顶升至设计高度时,从底部预留压浆孔向套管外压水泥浆进行注浆处理。待浆液凝固后再拆除止水轧兰,并焊接密封压板及固定板,最后回缩千斤顶。

3.3 施工技术要点

3.3.1 管道底部加固

由于实施垂直顶升时,在竖管处管道将受集中荷载,该处荷载是以施工设备荷载、管节自重、正面土压力、管壁摩阻力、水压力等组成。预计顶力为达300~400t。为防止竖顶引起钢管破坏,除了钢管自身的强度加固外,在竖顶区域底部通过压浆孔预先对钢管外侧进行压密注浆加固,注浆压力控制在2.4~2.5MPa,从而增加管道特殊段底部土体强度,长度为竖顶段两端延伸至11m,计算管底承载力T。

L2为3节管道长11m;P为下卧层地基承载力150kN/m2(地基加固后)。根据公式得T=2.88×11×150=4 752kN。

3.3.2 顶升架安装

在顶升装置安装时,首先要平整、垫实、强制对中,使安装轴线与顶管轴线一致,确保立管的准确度。竖顶反力架要形成一个钢性整体,竖顶反力扩散到11m长度的钢管上。

3.3.3 止水装置的安装

止水装置安装要点是装置中的法兰片均要精加工,保证钢管和套管的圆度;闷头的结构要承受水平顶力的传递,还要承受竖顶时的正面阻力的作用;止水橡皮的邵氏硬度比一般的管节止水橡胶圈稍大些,延伸率相对则小些,应选择耐磨性高的材料加工制成;施工过程中增加两道油盘根辅助止水;套管上预装两个注浆孔,以备紧急情况下注浆止水。

3.3.4 顶升压力减少措施

为了减小竖管的顶升阻力,现在顶升管闷头板上埋设φ20高压闸阀1只,另外设置φ50出泥泄压孔一只,当垂直顶升时压力较大时,可以通过φ20闸阀向外进行高压冲水,冲出的泥浆由φ50出泥泄压孔中排出,这样可以减少垂直顶升时的正面阻力。排出的泥浆通过管道排至泥水箱中后运出管外。另外加工2~3根φ1 400的钢套管应急备用,在顶升困难时,上述措施不能解决顶升时,由水中振动沉下,进行空气吸泥以减小竖管正面阻力,从而确保竖管顶升顺利完成。

3.3.5 其他辅助措施

在竖顶施工过程中,对钢管管道沉降初值进行观测,竖管顶升时,应采取水准仪观察钢管沉降情况,沉降报警值定于<25mm,该竖顶处的沉降量大于报警值时,施工人员应立即上报技术管理部门,待综合观察其他钢管的情况后,采取相应措施后再继续实施。每根管节接管时要求平直,减少累计误差;焊接完毕后,外环需要打磨平滑,以防损坏止水橡胶。每节顶管结束后,需烧焊防管段后退(下滑)支撑装置,以防止接管管段下滑。在接管时,应先测量竖管直径,其直径大于设计直径1cm时,即不可使用。采用压配重和调整中继站千斤顶方向相结合,有效解决管道偏转问题。

4 结语

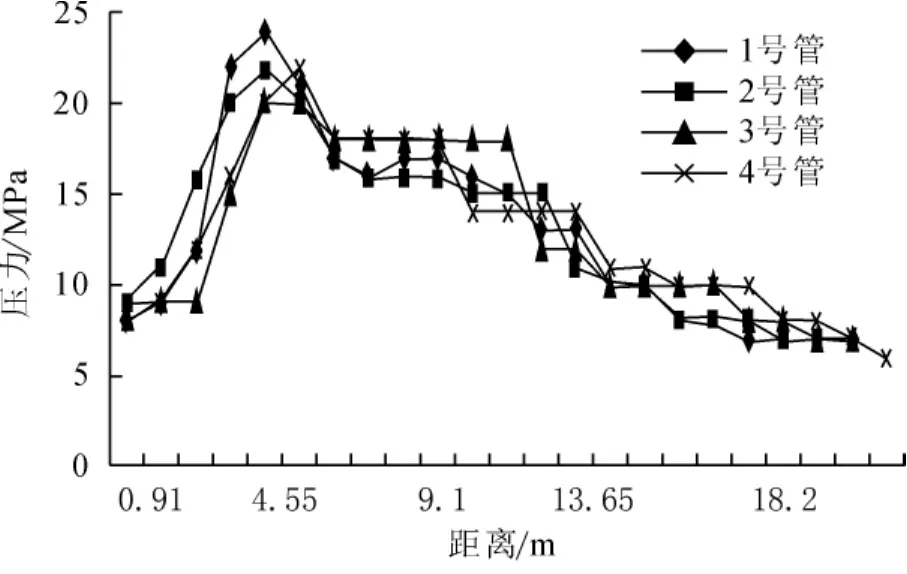

顶力和顶升长度关系见图5。

图5 距离和压力关系

通过对前面4根管道顶升数据的统计,可以看出顶升管的最大顶力是在顶升第5节的时候,此时土体被压缩到极限,处于剪切的临界点,一旦突破后顶力就开始下降。垂直顶升顶力验算(按照顶升20m计算);摩阻力系数验算;施工组织设计时计算摩阻力的f取值为20kN/m2,计算实际最后顶升时的顶力Fm,故Fm=8/40×150×4=1 200kN。

与f=1 200/3.14/1/20=19.11kN/m2基本吻合。最大垂直顶力F。

F=24/40×150×4=3 600kN,已经计算过的允许顶力T=4 752kN,T>F,故顶力设计是安全的。

这种施工工艺与其他传统工艺相比,具有如下特点。

(1)垂直顶升施工处于已建管道内施工,施工时不受潮汐、风浪、气候变化等自然的影响,使垂直顶升能够“全天候”施工。

(2)施工设备简单,不需要水上作业的大型机具和施工设备,避免了大量水上作业难度。

(3)施工工艺较其他方法简便,施工工期短,基本上每天就能完4~5m高的管道。

(4)施工成本低,造价大大低于其他施工方法,经济效益高。

(5)劳动力少,配合工作量小,对周围毫无影响,提高了社会效益,减少了间接开支。

本工程排放口采用垂直顶升法施工,从地面防腐处理,垂直水平运输直至顶升,每班有7~8人就可以进行施工。其中地面操作2人,包括垂直运输行车司机。井下操作5~6人,包括电瓶车、油泵司机等。工程自11月30日实施,元月26日结束历时58d完成11根竖管顶升任务,工程费用估算120万左右,如采用水上浮运施工预计费用不少于1 000万元,可见垂直顶升的效益明显。

垂直顶升一般应用于盾构隧道比较多,而用于顶管管道相对较少。其主要原因包括顶管会不可避免产生管道旋转,而盾构隧道则没有此方面的问题出现,因此顶管后垂直顶升的难度大,需控制管节旋转,调整垂直顶升预留口的偏差值;同时,顶管管道空间相对隧道则小得多,顶管内顶升反力没有隧道内顶升大。

[1]富忠权.海底隧道垂直顶升施工止水技术[J].建筑施工,2010,4(32):302~303.

[2]王寿生,葛春辉.垂直顶管计算方法的探讨[J].特种结构,2009,5(26):18~21.

[3]张贵义.钢管混凝土顶升技术应用[J].建设,2010(7):50~60.