基于MCGS 的过程控制实验软件开发

孙宇贞,黄伟,李芹

(上海电力学院电力与自动化工程学院,上海 200090)

通用监控系统(Monitor and Control Generated System,MGCS)是一套用于快速构造和生成的计算机监控系统组态软件,具有二次开发简单、开发周期短、可靠性高、通用性强等优点[1,2].笔者采用MCGS组态软件技术,开发了一套CS4000实验平台上的过程控制实验软件,在过程控制实验装置上实现了对水箱液位和流量的控制,满足了过程控制课程的实验要求.

1 CS4000过程控制实验系统介绍

本过程控制实验系统在浙江中控教学仪器厂出品的CS4000过程控制实验装置上设计完成,系统结构如图1所示.其中,双容水箱实验装置包括了一个蓄水箱和两个独立的水动力系统,每个水动力系统上都配有流量计.另外,该装置还包含了两组共4个双容水箱,可以通过控制阀门来实现任意组合的单容或双容水箱的配置.每个水箱都配有SP0018型压力变送器来测量水箱液位,其测量信号转换为4~20 mA标准值后,送至RemoDAQ-8017模拟量输入模块.同时,每个水箱还配有RemoDAQ-8024模拟量输出模块,可以将工控机所发送的控制信号指令转换为4~20 mA标准信号,以控制电动调节阀的开度或者变频器的频率值,从而改变两个管路的流量并控制水箱的液位.RemoDAQ-8017和RemoDAQ-8024模块通过工业串行总线标准RS-485与工控机相连.

图1 CS4000过程控制实验系统结构

2 MCGS组态及远程控制的实现

在CS4000过程控制实验系统平台上,采用MCGS网络版组态软件研制开发过程控制实验系统,其组态过程包括设备窗口组态、实时数据库组态、用户窗口组态、主控窗口组态和运行策略组态等.

由于过程控制实验系统与工控机之间的通信采用的是串行接口通道,在设备组态中,首先选用串口通讯父设备,并根据系统要求配置相应的通道端口号、通讯波特率等.同时,设置最小采集周期为250 ms.然后,根据RemoDAQ-8017和RemoDAQ-8024与泓格的7系列I/O模块软硬件兼容的特性,选用泓格i-7017和泓格i-7024配置在上述串口通讯父设备下,设置对应设备模块的地址号,并保证其最小采集周期同样为250 ms.最后,根据所连接的硬件通道地址,将实时数据库中所配置的液位、流量和调节阀开度,以及变频器控制信号等与设备通道相连.

在实时数据库组态过程中,根据软件中所需的所有数据点配置对应的数据对象,需要注意其中的对象初值、最大值、最小值和报警属性等,并设置成组数据对象,对液位、流量、控制信号、PID参数等数据进行存盘,以方便历史数据的读取和分析.

通过组态软件丰富和方便的图形画面功能,进行用户窗口组态,其中包括实验系统的流程画面、各实验画面、实时曲线和历史曲线,以及报警界面等组态.通过用户窗口组态可以使软件使用者了解实验的对象组成,选取相应的实验参数,并查看实验效果和读取实验数据等.同时,通过主控窗口组态,使用者可配置实验软件界面中的菜单.

为了实现对该实验系统的远程控制效果,在进行组态后,首先设置本地机的IP地址,在本地机运行MCGS网络版,并保证远程控制机与本地机之间的网络连通.然后在远程控制机上打开网页浏览器,在网页浏览器中进行安全设置,允许接受及显示ActiveX的控件和插件.最后在远程机的网页浏览器中输入相应的IP地址,就可以看到监控画面,并且可以通过网页实现对该过程控制系统的监控.

3 MCGS控制策略组态

对于所采集数据的处理和控制实验的控制算法主要是通过MCGS的运行策略组态实现的.其中,采用的控制算法包括以下4种.

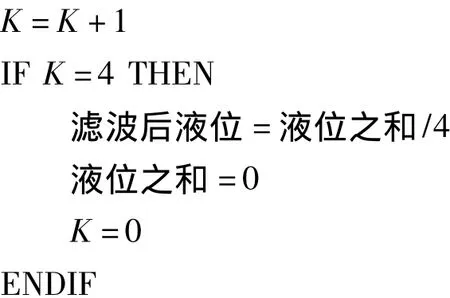

3.1 一次参数预处理

对直接由过程通道检测的参数进行相应的处理称为一次参数预处理[3].本系统开发过程中,需要进行的一次参数预处理包括标度变换、越限报警和数字滤波等.其中,标度变换是通过设备窗口组态中的通道处理实现的,越限报警是通过实时数据库组态中的报警参数配置完成的.而考虑流量和液位信号自身的扰动特性,选取了平均值滤波算法进行数字滤波处理.以液位滤波为例,实时参数的采集周期为250 ms,即每秒采集4个数据,通过计算其平均值得到所需处理的液位参数.将算法写入循环策略中,具体步骤如下:

液位之和=液位之和+采集液位

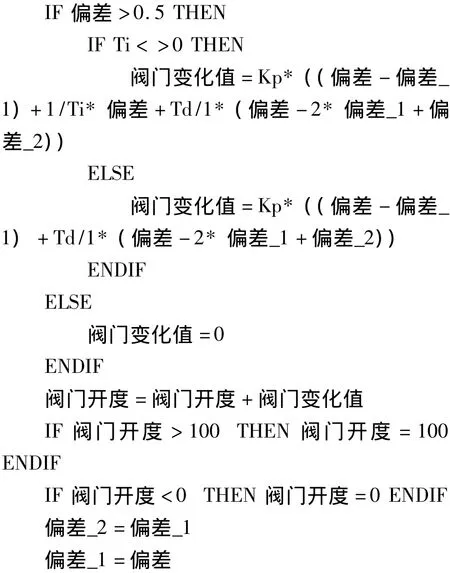

3.2 带有死区和防积分饱和的PID算法

为了防止积分饱和对控制效果带来的影响,并保证手自动的无扰切换,本软件采用了增量式的PID算法.同时,考虑到阀门的频繁动作对阀门寿命的影响,在PID算式中增加了死区算法.其中的液位控制算法如下:

偏差=液位设定值-滤波后液位

在上述脚本程序中,偏差_1和偏差_2分别代表了上一个执行周期的偏差和上两个执行周期的偏差,Kp为比例系数,Ti为积分时间常数,Td为微分时间常数.其中Kp和Ti可以通过用户界面自行修改,但是本软件中将Td设置为0,且不允许修改其参数.

3.3 串级控制设计

串级控制的实质是采用主、副两个控制器串联工作,其中主控制器的输出值作为副控制器的设定值,系统通过副控制器的输出来控制执行器动作,以实现对主参数的控制[4].因此,其控制算法中只需要执行两次PID控制算法,同时保证将主控制器的输出作为副控制器的设定值.本实验系统中,设计了单容水箱的液位-流量串级和双容水箱的液位-液位串级两个不同的串级控制实验,而串级控制器设计的难点在于同时防止主副控制器的积分饱和,以及副控制器手动、本地自动和远端自动3种模式之间的切换.

防止串级副控制器积分饱和的方法与一般的PID控制算法相同,应保证当执行机构位置处于极限时,如调节阀开度达到100%或0%时,可以去除主调节器的积分作用,仅采用P控制算法.

在串级控制投用过程中,应按手动、副控制器本地自动、副控制器远端自动的顺序依次切换,同时应保证其切换过程中无扰.其中,副控制器本地自动是指副控制回路采用单回路控制方法,只需要保证在切换的瞬间执行器动作能够跟踪手动情况下的执行器动作即可.而副控制器远端自动也就是串级控制,要保证副控制器在本地和远端模式下切换的无扰,则需要在副控制器本地模式下,让主控制器的输出能够跟踪副控制器设定值的变化,当切换到串级模式时,副控制器切换至远端模式,此时输入副控制器的设定值就不会有剧烈的变化,也就保证了切换的无扰.

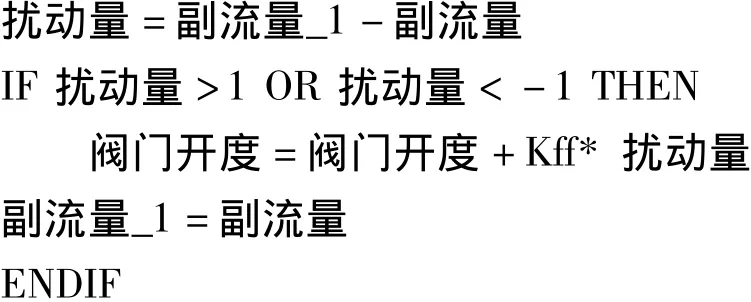

3.4 前馈控制设计

本系统还设计了前馈-反馈控制实验.其中,被控量为水箱液位,将变频器管路的流量变化作为扰动量,在测量到流量有较大扰动变化后,根据扰动量的大小,通过前馈控制器改变调节阀的动作,抵消其对被控量的影响.同时,保留PID反馈控制回路,以保证液位达到设定值.前馈部分的脚本程序如下:

其中,副流量为所测变频器管路流量,副流量_1为变频器管路的历史流量,而前馈系数可通过用户界面在实验过程中设置.

4 实验软件的应用效果

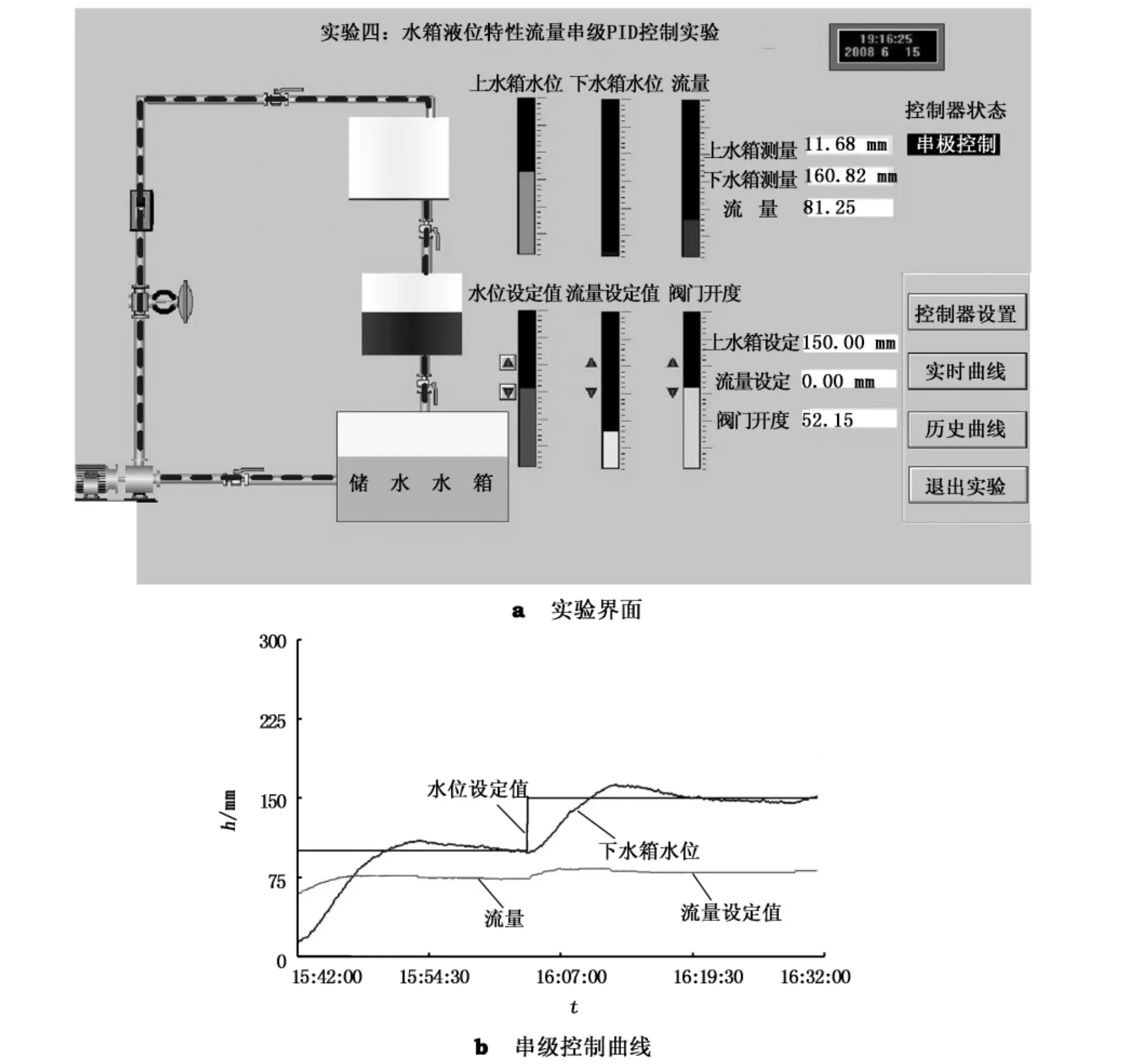

本过程控制实验软件可以完成CS4000实验装置上的多个过程控制实验.其中,流量-液位串级控制实验效果如图2所示.

图2a是流量-液位串级控制实验的界面,可以看出该界面图文并茂,能够直观显示实验装置和设备的工艺流程,采用动画和动态数据点指示设备的工作状态和参数数值,并能通过按钮设置参数,查看实时数据曲线和历史数据曲线.

图2b为串级控制的实验曲线,通过该曲线可以看出,软件中的滤波和控制算法能够满足控制要求,通过实验过程中对PID参数的正确设置,能够取得理想的控制效果.同样,其他的实验也有类似的实验界面、参数设置及曲线显示功能.利用MCGS网络版可以使教师通过教师机实现对实验设备的远程监控,并实时了解每套设备的运行状况和学生实验情况,从而进行相应的实验指导.

图2 串级控制实验效果

5 结语

笔者设计的过程控制实验软件,包含了水位对象动态特性测试和矩形脉冲测试实验、单回路PID控制实验、流量-液位串级控制实验、双容水箱液位-液位串级控制实验,以及前馈-反馈控制实验,能够成功地运用于过程控制的实验教学中,满足了过程控制实验的要求,同时能够实现远程网络监控,且运行效果良好.

[1]俞海珍,史旭华.MCGS组态技术在PLC实验教学中的应用[J].实验科学与技术,2008,6(5):66-67.

[2]许志军.工业控制组态软件及应用[M].北京:机械工业出版社,2005:192-195.

[3]肖大雏.火电厂计算机控制[M].北京:中国电力出版社,1995:95-107.

[4]王再英,刘淮霞,陈毅静.过程控制系统与仪表[M].北京:机械工业出版社,2007:208-227.

(编辑白林雪)