基于反平衡计算的管道热损失耗差分析

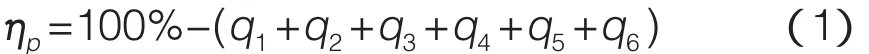

上海电力学院 能源与环境工程学院 罗婷

0 前言

中国能源研究所研究数据表明,2000年按现行汇率计算的每百万美元国内生产总值能耗,我国为1274t标准煤,比世界平均水平高2.4倍,火电供电煤耗比国际先进水平高22.5%,火电机组平均效率仅为33.8%,比国际先进水平低6%~7%,根据专家预测我国目前的节能潜力约为3亿t标准煤[1]。我国的节能潜力很大,节能任务还很艰巨。发电厂作为我国燃煤大户,需加大节能力度,提高机组运行效率降低煤耗。在发电厂热力系统中,发电厂管道热效率一度认为是固定值,忽略其节能潜力的存在。文献[2]建立了发电厂管道热效率反平衡计算的表达式,全面阐述了发电厂管道热力系统的范围、内涵及其在节能挖潜中的指导意义,同时证明了发电厂管道热效率有着丰富的内涵,节能潜力可观。

耗差分析是根据运行参数的实际值与基准值的差值,通过分析计算出运行指标对机组的热耗率、煤耗率等指标的影响程度,以指导运行,使机组处于最佳或是接近最佳运行状态,从而提高机组的运行经济性[3]。因此,对存在节能潜力可挖的发电厂管道热力系统中各项热损失进行耗差分析,能够为电厂管道系统的监测及维修提供指导依据,提高机组运行经济性。

1 管道热效率反平衡计算模型[2]

运用反平衡计算管道热效率,得出管道热效率并且可确定管道的各项热损失。管道的主要热损失有新蒸汽管道散热损失q1,工质泄漏热损失q2,再热蒸汽管道热损失q3,给水管道热损失q4,厂用蒸汽热损失q5,锅炉连续排污热损失q6,管道热效率的计算公式为:

其中q1、q2、q3、q4、q5、q6的内容分列如下:

新蒸汽管道散热损失q1:

带热量的工质泄漏热损失q2:

再热蒸汽管道散热损失q3:

给水管道热损失q4:

厂用蒸汽热损失q5:

锅炉连续排污热损失q6:

式中:D0——主蒸汽流量,kg/h;

hb——锅炉过热器出口蒸汽焓,kJ/kg;

h0——汽轮机主汽门前蒸汽焓,kJ/kg;

Qb——锅炉热负荷,kJ/h;

D1——带热量的工质泄漏量,kg/h;

hma——补充水焓,kJ/kg;

Drh——再热蒸汽流量,kg/h;

h"rh(b)——锅炉再热器出口蒸汽焓,kJ/kg;

h"rh——汽轮机中压缸进汽焓,kJ/kg;

h'rh——汽轮机高压缸出口蒸汽焓,kJ/kg;

h'rh(b)——锅炉再热器进口蒸汽焓,kJ/kg;

Dfw——锅炉给水流量,kg/h;

hfw——汽轮机侧给水焓,kJ/kg;

hfw(b)——锅炉侧给水焓,kJ/kg;

Dcy——发电厂每小时的厂用蒸汽量,kg/h;

hcy——发电厂厂用蒸汽焓,kJ/kg;

Dbl——锅炉每小时连续排污量,kg/h;

hbl——锅炉连续排污水焓,kJ/kg。

2 管道各项热损失引起煤耗偏差的计算模型

运行参数偏离基准值所引起的煤耗偏差计算模型[4]如下:

式中 [△Bi]——某一参数偏离基准值带来的煤耗变化量,g/kW·h,该值为正时表示煤耗增加,为负时表示煤耗降低;

[δηcp]i——某一参数偏离基准值导致的全厂热效率相对变化值,%;经济性提高时为正,反之为负;

Bb——发电标准煤耗率,g/kW·h。

当热力系统改变或运行工况变化时,分析火力发电厂热经济性,一般情况下,对锅炉效率ηb、机械效率ηm、发电机效率ηg产生变化可忽略,但管道效率ηp却有直接的影响。因此,考虑管道热效率的各项热损失变化的问题,必须同时计入管道效率ηp和绝对内效率ηi的变化,才能得出正确、合理的结论。考虑管道效率后,机组热经济性变化算法[5]:

式中:H0—— 新蒸汽焓值,kJ/kg;

△H0—— 新蒸汽等效热降变化值,当作功增加时为正值,反之为负,kJ/kg;

△Q0—— 循环吸热量变化值,当循环吸热量增加时为正值,反之为负值,kJ/kg;

2.1 新蒸汽管道的散热损失变化引起的焓降

假设只有新蒸汽管道的散热损失偏离了基准值而其它所有参数均为基准值,则根据等效热降法原理,可以得到新蒸汽管道的散热损失偏离基准值引起新蒸汽等效焓降变化量[6]:

式中:△H1——新蒸汽管道的散热损失变化引起新蒸汽等效焓降变化量,kJ/kg;

△q1——新蒸汽管道的散热损失变化量,kJ/kg。

2.2 工质泄漏热损失变化引起的焓降

假设只有工质泄漏热损失偏离了基准值而其它所有参数均为基准值,并且为了便于计算,都把工质泄漏损失集中于新蒸汽管道上而一并进行分析计算,则根据等效热降法原理,可以得到工质泄漏热损失偏离基准值引起新蒸汽等效焓降变化量[6-7]:

式中:△H2——工质泄漏热损失变化引起新蒸汽等效焓降变化量,kJ/kg;

α2——工质泄漏份额,%。

2.3 再热蒸汽管道热损失变化引起的焓降

假设只有再热蒸汽管道热损失偏离了基准值而其它所有参数均为基准值,则根据等效热降法原理,可以得到再热蒸汽管道热损失偏离基准值引起新蒸汽等效焓降变化量:

式中:△H"3——再热热段管道热损失变化引起新蒸汽等效焓降变化量,kJ/kg;

△q"3——再热热段管道热损失变化量,kJ/kg;

η6——6号加热器抽汽效率,%;

△Qzr—— 再热冷段管道热损失变化引起的再热吸热量的变化,kJ/kg;

△α7——7号加热器抽汽份额的变化量,%;

σ——再热器吸热量,kJ/kg;

△q'3——再热冷段管道热损失变化量,kJ/kg;

q7——蒸汽在7号加热器中的放热量,kJ/kg;

△H'3——再热冷段管道热损失变化引起新蒸汽等效焓降变化量,kJ/kg;

η7——7号加热器抽汽效率,%。

2.4 给水管道热损失变化引起的焓降

假设只有给水管道热损失偏离了基准值而其它所有参数均为基准值,则根据等效热降法原理,可以得到给水管道热损失偏离基准值引起新蒸汽等效焓降变化量:

式中:△H4——给水管道热损失变化引起新蒸汽等效焓降变化量,kJ/kg;

△q4——给水管道热损失变化量,kJ/kg;

ηi—— 汽轮机组的绝对内效率,%。

2.5 厂用蒸汽热损失变化引起的焓降

假设只有厂用蒸汽热损失偏离了基准值而其它所有参数均为基准值,则根据等效热降法原理,可以得到厂用蒸汽热损失偏离基准值引起新蒸汽等效焓降变化量[6]:

式中:△H5——厂用蒸汽热损失变化引起新蒸汽等效焓降变化量,kJ/kg;

△αcy——厂用蒸汽热损失变化份额,%;

hcy—— 发电厂厂用蒸汽焓,kJ/kg;

hn—— 汽轮机组排汽焓,kJ/kg。

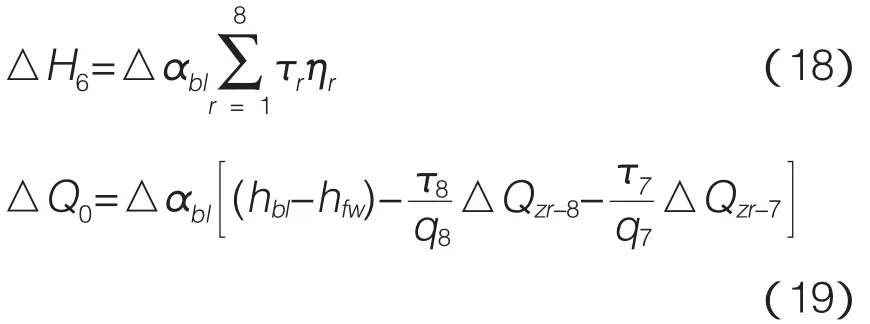

2.6 锅炉连续排污热损失变化引起的焓降

假设只有锅炉连续排污热损失偏离了基准值而其它所有参数均为基准值,则根据等效热降法原理,可以得到锅炉连续排污热损失偏离基准值引起新蒸汽等效焓降变化量:

式中:△H6——锅炉连续排污热损失变化引起新蒸汽等效焓降变化量,kJ/kg;

△αbl——锅炉连续排污热损失变化份额,%;

τr——给水在加热器中的焓升,kJ/kg;

ηr——加热器抽汽效率,%;

τ8——给水在8号加热器中的焓升,kJ/kg;

q8——蒸汽在8号加热器中的放热量,kJ/kg;

△Qzr-8——8号加热器抽汽份额变化引起的再热器吸热的变化量,kJ/kg;

τ7——给水在7号加热器中的焓升,kJ/kg;

q7——蒸汽在7号加热器中的放热量,kJ/kg;

△Qzr-7——7号加热器抽汽份额变化引起的再热器吸热的变化量,kJ/kg。

3 管道各项热损失引起煤耗偏差的计算实例

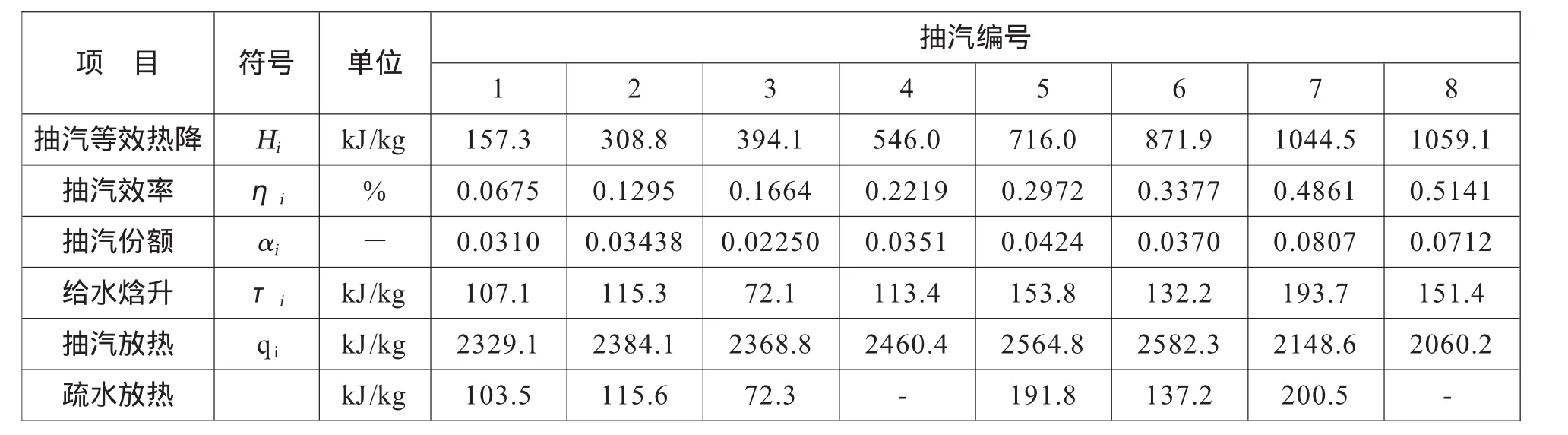

采用上述耗差分析模型,对N600-16.7/538/538型汽轮机和SG-2008/17.5-M901型锅炉所组成的亚临界机组的管道各项热损失进行了耗差分析计算,其原则性热力系统如图1所示。有关管道各项热损失计算的流量及汽水参数见表1和表2,计算结果见表3。

4 结论

根据管道效率反平衡计算模型、管道各项热损失煤耗偏差计算模型以及煤耗偏差的计算结果,可得出如下结论:

图1 N600—16.7/538/538型中间再热机组发电厂原则性热力系统(额定工况)

1)对电厂实际运行中管道各项热损失的耗差分析,定量地反映出管道各项热损失一旦偏离基准值都会引起对发电煤耗的增加,同时引起年发电成本增加。因此,在火电机组运行中要尽可能使运行参数的实际值接近目标值。

表1 N600-16.7/538/538型机组等效热降及相关参数

表2 N600—16.7/538/538型汽轮机有关汽水流量及参数表(额定工况)

表3 N600-16.7/538/538型中间再热机组发电厂原则性热力系统(额定工况)对机组效率及经济性影响

2)在管道各项热损失增加相同百分比情况下,新蒸汽管道热损失引起的发电煤耗增加最多,应加强对新蒸汽管道的监测及保温。另外,因工质泄漏引起的热损失也不容忽视。

3)煤耗偏差结果的准确性取决于数学模型和基准值的准确性,采用上述管道各项热损失耗差分析计算模型能够较为准确的计算出管道各项热损失的偏离基准值所引起的耗差,为电厂管道系统的监测及维修提供指导依据。

[1] 李青,公维平.火力发电厂节能和指标管理技术[M].北京:中国电力出版社,2006:119-131

[2] 石奇光,薛玉兰,马庆.关于发电厂管道热效率的反平衡算法及其分析 [J].华东工业大学学报,1997,19(3):99-105

[3] 王罡,张光.实时耗差分析方法的研究[J].华北电力技术,2000,(2):10-12

[4] 许振宇,陈鸿伟,高建强.火电厂锅炉主要运行参数的耗差分析[J].热力发电,2007,19(2):16-18.

[5]石奇光,薛玉兰,马庆,郑体宽.考虑发电厂管道热效率的等效热降法[J].动力工程,1999,19(1):41-44.

[6] 林万超.火电厂热系统节能理论[M].陕西:西安交通大学出版社,1994:98-134

[7] Yong Li and Lihua Cao.Improvements on the Equivalent Enthalpy Drop Method And Its Application in ThermalEconomy Diagnosisof Thermal System of Steam Turbine[J].Challenges ofPower Engineering and Environment,2007,(15):1300-1304

[8] Hongling Yu,Guojun Li,Fan Zhu et al.Research on Optimal Operation in Large-Scale Steam Piping System [J].ChallengesofPower Engineering and Environment,2007,(8):593-596