航空声学风洞的声学设计研究

李 鹏,汤更生,余永生,吕 波

(中国空气动力研究与发展中心,四川绵阳 621000)

0 引 言

随着技术的发展,噪声指标在军用或民用飞行器以及地面交通设备的性能参数中占据越来越重要的地位,关于这些设备的噪声性能以及相应的噪声控制技术也逐渐成为空气动力学研究中的重点内容。与此对应,需要具有满足噪声性能测试要求的空气动力地面试验设备。国外自上世纪70年代开始就建设大型声学风洞,或者通过在已有风洞基础上增建声学试验段。在这些风洞中进行的直升机噪声、桨扇噪声和汽车车身内外噪声等试验研究都取得了重要结果。

声学风洞设计的基本原理、性能及特点已有许多论述[1-3],本文主要给出航空声学风洞声学设计的基本要求、应考虑的主要问题、声学设计的方法等。并就一些问题做必要的补充和部分的定性定量分析,为大风洞的研制提供科学有效的指导。

1 航空声学风洞声学设计的基本要求

适合声学测量的风洞至少应满足两个要求[3]:

(1)背景噪声应足够低;

(2)洞体的辐射噪声不能破坏声源产生的声场。

具体到适合直升机系统噪声,包括旋翼宽带噪声测量的航空声学风洞,应当满足以下4个方面的要求[4]:

(a)流场品质:要满足气动声源机理的研究,风洞流场应均匀,湍流度要低于0.5%。

(b)试验段尺寸:由于旋翼噪声产生的机理以及模型和全尺寸旋翼之间的缩尺比例关系不是很清楚,全尺寸结果对缩尺比例有一个最低要求,通过考虑雷诺数及已知的噪声产生机理,这个比例最小为1/5,这样,最小的旋翼模型直径大约为2m。1/5比例旋翼模型要求风洞试验段均匀流场宽度至少为4m,保证模型周围有足够的流场边界。

(c)背景噪声:风洞内存在着许多噪声源,必须考虑每个噪声源,应使其在试验段及试验大厅中产生的噪声满足背景噪声试验要求。一个良好的声学测试环境,应当是旋翼噪声源产生的噪声比所关心的频率背景噪声至少低6dB。可以从背景噪声中提取较低的噪声源声信号,但很费时,而且要事先了解噪声源的特性。

(d)大型消声室:麦克风靠声源太近的话,声场不具有远场传播特性,测试数据会有误差。要避免这种情况,要求麦克风到声源的距离至少为一个声波长和两倍声源尺寸[5]。

对于风洞的消声室,必须将壁面进行吸声处理,以满足远场声测量条件,如果消声室表面反射声波,那么,声测量的结果就包括了直达声及各种反射声,这样会使得测量数据的分析变得很复杂。

消声室的一个好处是在气流外声学测量点位置具有低的噪声水平,在气流外测量,不存在麦克风的气流诱导自噪声及风洞回路噪声辐射到测量空间的指向性问题。

2 航空声学风洞声学设计应考虑的主要问题

对航空声学风洞声学设计来说有以下几个值得注意的问题:

(1)声源及传播路径的分析;

(2)消声室吸声处理形式的选择;

(3)低噪声风扇设计;

(4)收集器的声学设计;

(5)第一扩散段声学处理;

(6)声学处理的吸声材料与吸声结构。

2.1 声源及传播路径的分析

要达到所需的风洞试验段背景噪声级,必须仔细分析声源及传播路径。不同的风速情况下,风洞试验段背景噪声的主要噪声源是不同的;在60m/s以下时,风洞试验段背景噪声主要来自风洞的上游所产生的噪声(包括喷管产生的气动噪声和风洞回路传递的噪声,比如风扇传递的噪声)。在60m/s以上时,风洞试验段背景噪声主要来自风洞的下游所产生的噪声(包括收集器产生的气动噪声和风洞回路传递的噪声,比如第一拐角传递的噪声)。其中,喷管噪声产生的气动噪声位于喷管出口;收集器产生的气动噪声位于收集器周边[6]。

2.2 消声室吸声处理形式的选择

消声室吸声处理形式的选择取决于试验对象进行什么样的声学研究。如果只是进行声学的一般性研究(如主观评价,声源定位等),那么吸声处理采用平板式或尖劈式吸收体均可,如果要进行声学的物理特性研究(如纯音特性,边界层转捩,声疲劳等),则只能选取尖劈式吸收体。平板式吸收体所形成的消声室自由场误差取决于激励信号的带宽,激励信号的带宽越宽,则误差越小[7],如图1所示[8]。

图1 全消声室自由场纯音信号与宽带信号测试性能差异Fig.1 Deviation in pure-tone and increasing bandwidth signals for the free-field performance in the full anechoic chamber

2.3 低噪声风扇设计

风扇作为风洞的主要噪声源之一,其设计、制作的好坏直接影响风洞试验段背景噪声的高低。轴流风扇低频离散噪声是风扇动叶片与定叶片的气动干扰产生的,降低该噪声最有效的方法之一就是利用管路声传播的截止特性,即在周向具有某一特定频率的声模态频率低于所谓的截止频率,那么声模态就无法传播,并且很快衰减;截止频率取决于声模态频率、声模态旋转速度、气流轴向速度;声模态频率由动叶片数和定叶片数确定。第二个降低这种噪声的方法是采用后掠角的叶片[9]。

除离散噪声外,风扇还产生宽带噪声,它是由湍流,翼尖扫过壁面边界层产生的,气流相对于叶片的速度决定了宽带噪声的大小,因此风扇的转速应尽可能低。

2.3.1 动叶片-定叶片的干扰噪声[10]

离散噪声及其谐音是轴流风扇这类设备的典型噪音(即过叶片噪声)。

动叶片-定叶片干扰的压力场旋转速度为:

N为叶片轴的旋转速度;

B为叶片数;

V为定子数;

n和k为正整数;

只有q<5时噪声能传播。q若太小,噪声会很大,因此设计时q应该取大值。

q阶模态压力场产生的噪声频率为n阶谐音频率:

2.3.2 降低噪声的措施[10]

选择较大的q阶模态数:B和V不能相等,且数值不能太近,选择的B和V要较大且相差较大。

截止因子δ的选取:选取的B和V,应满足截止因子δ≤1.05,这样基频噪声可以降低8dB。截止因子δ由下式确定;

式中:MTR为翼尖马赫数。

加大叶片-定子的距离:叶片-定子的距离不小于1.5倍叶片弦长(翼尖)。

以上的降噪措施是针对离散噪声的;对于宽带噪声,可以在风扇段上下游及中心体采用多孔的吸声材料进行降噪。

2.4 收集器的声学设计

收集器的设计通常要结合喷管的设计,以达到以下要求[11]:

(1)应降低试验段的能量损失;

(2)不能产生大的自噪声;

(3)能消除在洞体及驻室可能产生的共振; (4)试验段轴向有良好的静压梯度;

(5)能抑制驻室内的二次流动,因为要进行气流外的声学测试。

由于气流撞击收集器表面或涡(或湍流)与收集器的相互干扰,收集器会产生气动噪声。收集器的声学处理,目前有两种方法:

收集器表面仅贴附一层纤维棉毡材料,它是一种软质的像皮毛的材料,大约10mm长,如图2所示[7]。

图2 降低气动噪声的纤维棉毡材料Fig.2 Pile-fabric material applied for reducing aerodynamic noise

收集器为框架结构,内填吸声材料,外蒙复合穿孔板(由碳纤维毡、金属穿孔板及无纺布复合而成),如图3所示[12]。

图3 收集器形式Fig.3 Type of collector

2.5 第一扩散段声学处理

第一扩散段进行声学处理的主要目的:

(1)降低试验段背景噪声;

(2)第一扩散段有一部分结构是伸入消声室的,由于第一扩散段截面较大,需要保证消声室截止频率的实现;

(3)尽管第一扩散段截面较大,高频噪声难以被吸收,但在降低风扇段及风洞回路上传的混响噪声方面起了很大的作用。

第一扩散段进行声学处理的材料通常较厚,声学材料的表面同收集器表面处理一样,外蒙复合穿孔板,防止气流撞击第一扩散段的表面产生噪声。

相关研究显示[13]:在100~5000Hz范围,试验段背景噪声在140km/h时,降低1.5~3dB,混响时间降低50%~70%。

2.6 声学处理的吸声材料与吸声结构

为了满足声学风洞的声学处理需要,比较国内的聚氨酯泡沫塑料和离心玻璃棉粘,聚氨酯泡沫塑料较普遍的缺点是不防火,易燃烧并存在老化的问题,根据一些建筑物使用情况,在不直接照射阳光的室内可用10年。工艺上对不同批生产的泡沫塑料的透气性控制不能做到完全一致。离心玻璃棉毡具有体积小、热导率低、不燃烧、耐腐蚀、防潮和吸声系数高、铺装较均匀、在有气流情况下纤维不易飞散等优点,其内部物理结构已由粘结剂固定下来,从而大大提高了声学性能的稳定性,能够按照设计要求,达到预期的效果[14]。因此通常选择用于声学处理的吸声材料为离心玻璃棉毡。

吸声结构通常是将吸声材料直接填入钢结构框架内,表面有复合穿孔板(视情形可以不要碳纤维毡),靠近壁面的部分留有空气层,以改善低频吸声特性。

3 航空声学风洞声学设计的方法

3.1 风扇噪声级的确定

风扇作为主要的噪声源之一,其噪声级预估的准确性直接关系到降噪措施的可靠性、风洞的压力损失及制造成本。风扇噪声级预估的方法很多,不同公司的风扇,其预估噪声级的计算方法是不一样的,且这些计算得到的预估噪声级相差也很大。在确定某个计算方法的时候,一是通过引导性试验,二是通过相关的文献资料,三是通过经验来确定风扇噪声级预估的公式。通过引导性试验验证了公式[15](1)的有效性,其计算值与实际测量值相差不超过6dB。

Kw为比声功率级,dB;

Q为体积流率,ft3/min;

P为压升,inH2O;

BPF为过叶片频率增量。

3.2 喷管出口噪声级的确定

航空声学风洞在设计时,需要预估一个最低的噪声限值,这个噪声限值是在没有风扇、收集器、换热器等各种风洞部件的情况下得到的,即只有自由射流的情况。总的来说,在风速不高时,喷管出口噪声(所谓的唇音)由偶极子噪声决定,即喷管出口噪声级与气流速度U6成正比。出口噪声声功率级由公式[11](2)确定。

AN为喷口面积,m2;

Ma为气流马赫数。

出口噪声声压级由公式(3)确定:

r为测点距风洞轴线的垂直距离,m;

L为测点距风洞喷口出口的轴向距离,m。

引导风洞喷管出口气动噪声理论值和实测值见图4,理论值与实测值吻合得很好。

3.3 试验段背景噪声A声级的确定

风洞进行声学处理后,试验段测点位置的背景噪声A声级是需要预估的,这个预估值,主要取决于风洞的结构形式、声学处理方法、测点位置等因素。

通过引导风洞试验,获得在测点处的A声级计算公式:

U为喷口出口气流速度,km/h;

r'为测点距风洞轴线的垂直参考距离,m。

引导风洞试验段背景噪声 A声级理论值和实测值见图5,理论值与实测值吻合得很好。

图4 喷管出口气动噪声理论值和实测值Fig.4 Measured and estimated aerodynamic noise value of the nozzle

图5 测点噪声A声级与速度的关系Fig.5 Relationship between background noise A level and wind speed

3.4 风洞回路沿程降噪措施降噪性能的预估

风洞回路沿程降噪措施降噪性能预估所采用的方法同常规的片式消声器降噪性能的预估方法相似。要注意的是,风洞回路沿程降噪措施应避免大的压力损失,流场的性能破坏,特别是风洞拐角导流片的长度、厚度、间距的确定需要与拐角导流片的气动设计相结合,在保证拐角导流片降噪性能的同时,避免拐角导流片产生大的自噪声以及拐角导流片的波导效应(这会使声波通过片式消声器和风洞壁)。

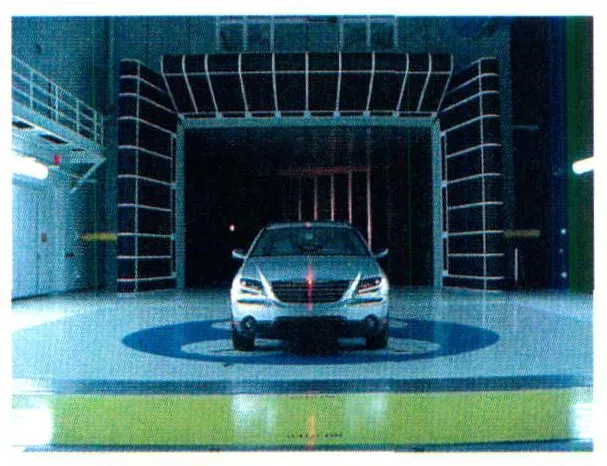

4 声学风洞设计实例

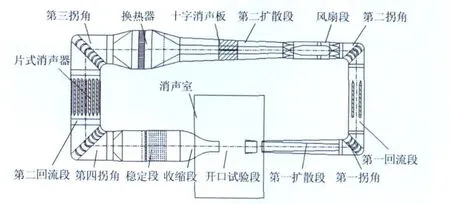

中国空气动力研究与发展中心于2006年开始设计了一座0.55m×0.4m声学引导风洞,如图6所示。

图6 0.55m×0.4m声学引导风洞轮廓图Fig.6 0.55m×0.4m aeroacoustic pilot wind tunnel lay-out

总体降噪思路是将风扇段产生的噪声通过风扇段及试验段前后两端的回路进行降噪处理,同时消除回路自身产生的噪声;喷口产生的噪声通过喷口、收集器及消声室组合进行降噪处理。具体措施是:风扇段中心体表面及壳体贴附吸声材料、4个导流片表面贴附吸声材料、第二扩散段内布置十字消声板、第一回流段洞壁上贴附吸声材料、第二回流段布置片式消声器、喷口内外表面、收集器内外表面及第一扩散段内外表面贴附吸声材料、消声室的设计。

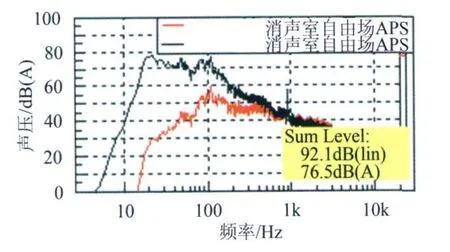

已经完成引导风洞噪声测试。得到了在开口试验段风速80m/s时,气流外 2m测点处背景噪声76.5dB(A)的结果,如图7所示。

图7 气流外背景噪声谱(80m/s)Fig.7 Frequency spectrum of out-of-flow background noise(at 80m/s)

5 结 论

在吸收国内外已有声学风洞研制、使用经验的基础上,阐述了航空声学风洞声学设计的基本要求、应考虑的主要问题,提出了航空声学风洞声学设计的方法等,并将这些研究成果应用于引导风洞研制中,达到了引导风洞的噪声设计指标。将能够为我国大风洞的研制提供科学有效的指导。

[1] EDWARD DUELL,JOEL W,STEVE A,et al.Recent advance in large-scale aeroacoustic wind tunnel[R]. AIAA 2002-2503,2002.

[2] 谷嘉锦.声学风洞的设计[J].空气动力学学报,1997, 15(3):311-319.

[3] BROUWER H H.Anechoic wind tunnels[R].NLRTP-97517,1997.

[4] JAMES C YU,ABRAHAMSON A LOUIS.Acoustic treatment of the NASA Lanley 4-by 7-meter tunnel:a feasibility study[R].NASA-TP-2563,1986.

[5] THOMAS J MUELLER(Ed.)Aeroacoustic measurements [M].Springer-Verlag,2002.

[6] TOSHIFUMI KUDO,KAZUHIRO MAEDA,MASAHARU NISHIMURA.Techniques of reducing aerodynamic noises in 3/4 open-jet wind tunnels[J].Journal of environment and engineering,2009,4(2):276-288.

[7] WITTSTOCK V,BETHKE C.The influence of bandwidth on the qualification of anechoic and hemianechoic rooms[R].The 33rd International Congress and Exposition on Noise Control engineering[C].Intel-noise 2004,2004.

[8] KENNETH A CUNEFARE,JEFF BADERTSCHER,VOLKER WITTSTOCK.On the qualification of anechoic chambers;Issues related to signals and bandwidth[J].J. Acoust.Soc.Am.,2006,120(2):820-829.

[9] TYLER J M,SOFRIN T G.Axial flow compressor studies[J].SAE Transactions,1962,70.

[10] DAVID A NELSON.Reduced-noise gas flow design guide[R].revised.NASA Glenn research center, 2005.

[11]WIEDEMANN J,WICKERN G,EWALD B,et al. Audi aero-acoustic wind tunnel[R].SAE Technical Paper 930300,1993.

[12]JOEL WA LTER,EDWARD DUELL,BILL MA RTINDA LE,et al.The daimler chrysler full-scale aeroacoustic wind tunnel[R].SAE Paper 2003-01-0426,2003.

[13]EDWARD G DUELL,M ARK PERRY,JOHN CALLISTER.Influence of an acoustic liner on wind tunnel background noise levels[R].AIAA-97-1680-CP,1997.

[14]马大猷主编.噪声与振动控制工程手册[M].北京:机械工业出版社,2002.

[15]【美国】L.L.福尔克纳主编,张则陆等译.工业噪声控制手册[M].北京:科学出版社,1987.