DG 1900/25.4-Ⅱ4型煤粉锅炉炉内过程的数值模拟

李 庚, 彭三珑, 钟 斌, 钟春林

(深圳东方锅炉控制有限公司,深圳 518057)

运用数值模拟方法对炉内流动、传热和传质过程进行研究速度快,获得的信息量大,能全面预测炉内的流动、传热和燃烧过程,为锅炉的设计、运行和改造提供重要的参考依据,具有重要的工程应用价值[1-3].对于大型燃煤锅炉,可全面模拟计算炉内燃烧过程,分析炉内的空气动力场和温度场,进而对煤种在锅炉内的燃烧状况进行预测.

1 锅炉概况

DG 1900/25.4-Ⅱ4型600 MW锅炉为超临界参数变压运行直流炉,一次再热、单炉膛、尾部双烟道、采用挡板调节再热汽温、平衡通风、露天布置、固态排渣、全钢构架、全悬吊结构 П形锅炉.采用前后墙对冲燃烧方式,24只低NO x旋流式燃烧器分三层分别布置在炉膛前后墙螺旋水冷壁上.在最上层燃烧器之上布置有燃尽风(OFA)风口,12只OFA风口分别布置在前后墙上.

2 模型的建立与模拟工况

2.1 数学模型及计算方法

炉内煤粉燃烧是复杂的物理、化学过程,它涉及多相流动、传热、传质和燃烧等多个学科[4-5],为三维湍流反应流,其平均流可视为稳态流.

采用标准k-ε双方程模型模拟气相湍流流动,随机轨道模型计算颗粒的运动轨迹,混合分数/概率密度函数(PDF)模型模拟湍流气相燃烧,双平行反应模型模拟煤挥发分的热解过程,动力-扩散控制燃烧模型模拟煤焦的燃烧,P1模型计算辐射传热.

2.2 煤种特性

模拟选用煤种:A 3(煤A)、A 1(煤A与煤B的混合比为6∶4)及A 2(煤A与煤B的混合比为7∶3).各煤种的特性见表1.

表1 煤的特性Tab.1 Properties of coa l

2.3 模拟工况

笔者对3种燃煤工况进行了模拟,分别为A 1、A 2和A 3.

3 计算结果与讨论

3.1 速度场

图1为3种工况煤种燃烧时,燃烧器在 y=7.880 8m截面的速度矢量图.图中,x、y、z坐标轴分别代表炉膛深度、炉膛宽度及炉膛高度.

图1 y=7.880 8 m截面速度矢量图Fig.1 Velocity vector on section y=7.880 8m

图1充分反映了燃烧器对冲布置的特点,气流在炉膛中心相碰后,绝大部分向上流动,最下层燃烧器一部分向下流动,在冷灰斗形成旋涡区,然后再向上流动.气流在整个炉膛中充满度均比较好,分布合理,随着炉膛高度的增加,速度逐步增大.在燃烧器出口约0.45m处存在回旋气流,从而可以吸卷炉膛中的高温烟气,以保证在燃烧器出口煤粉能顺利着火.A 1、A 2两种混煤燃烧时炉内速度场均无明显区别,而A 3混煤燃烧时炉膛充满度及速度较大,这主要是因为煤A发热量较低,在相同负荷率下,煤A给粉量及风量均需相应增大所致,较大的烟气流速会导致煤粉在炉膛中的停留时间缩短.

图2为中层燃烧器截面速度场矢量图.一次风在炉膛中刚性较强,但不会出现火焰直接冲击对面水冷壁的情况,燃烧区域具有较大的回流区.中部气流挤向两侧墙,在炉膛四角出现旋涡.

鉴于3种工况的炉内燃烧流场分布相似,所以下文仅分析工况A 1的炉内各参数分布云图.

3.2 温度场

图3为工况 A 1炉内 x=7.728 4 m、y=7.880 8 m和x=0.1 m截面的温度云图.由图3可见,炉膛高温区主要位于燃烧器至燃尽风区域,燃尽风起到压火的作用.燃尽风后还有一段高温区,这是由于未燃尽的CO和C与燃尽风补充的氧反应的结果.沿炉膛宽度方向,炉膛中心温度分布均匀,减小了壁面热负荷偏差所带来的不利影响.距前墙燃烧器出口0.1 m处温度云图显示,在一次风和二次风之间存在一个回流区,回流温度接近1 000℃,二次风周边的温度在1 000℃以上,说明煤粉燃烧较好,煤粉气流进入炉膛后能够迅速着火,保证了燃烧的稳定性.

图2 中层燃烧器截面速度场矢量图Fig.2 Velocity vector on sections of m iddle bu rning area

图3 x=7.728 4 m,y=7.880 8m和 x=0.1m截面的温度云图Fig.3 Temperature field on sections x=7.728 4 m,y=7.880 8 m and x=0.1m,respectively

图4为中层燃烧器和OFA区域的温度云图.从图4中可以看出,炉内燃烧稳定,温度呈对称分布,且分布较均匀.

图4 中层燃烧器和OFA区域的温度云图Fig.4 Temperatu re field on sectionsofm iddle bu rning burning area and OFA,respectively

燃烧器出口处的温度变化梯度较大,温升快,保证了煤粉气流的及时着火,炉膛中心区域燃烧最剧烈,最高点温度达到1 700℃左右,炉膛火焰充满度良好.

3.3 沿炉膛高度参数分布

图5为沿炉膛高度烟气温度、O2体积分数φ(O2)、CO 体积分数 φ(CO)及 CO2体积分数φ(CO2)分布.

图5 沿炉膛高度烟气温度,O2、CO和CO2体积分数的分布Fig.5 Distribution of temperatu re,volume fraction of O2,CO and CO2 along height direction of boiler

由图5可知:对于工况A 3,在炉膛同一高度上,烟气温度明显低于其他2种混煤的工况,且炉膛火焰中心过高,表明煤A的燃烧性能差.其原因是该工况下通风量较大,吸收了较多的热量,降低了炉膛温度,而且煤粉灰分高、热值低、挥发分较低,使得煤粉燃烧行程过长.与煤B掺混后,炉膛温度明显提高,火焰中心回归正常区域,炉内燃烧状况明显改善.

在燃烧器下面的炉膛部分,由于未进入燃烧区,O2、CO及CO2的体积分数基本保持不变,受燃烧区域传热的影响,越靠近燃烧区域的地方温度越高.

在燃烧器至燃尽风之间的燃烧区域,随着煤粉的燃烧,释放大量热量,使得炉膛温度持续上升,最终在该区域上部达到最高值,接近1 500℃.燃烧消耗大量氧气,生成大量CO2,使得O2体积分数不断下降,而CO2体积分数不断升高.同时,由于该区域过量空气系数小于1.0,因此在燃烧区产生大量中间产物CO.

在燃尽风以上区域,由于燃尽风的补充,O2体积分数突然增大,促使中间产物及未燃尽煤粉燃尽,燃烧使得O2体积分数和CO体积分数下降,CO2体积分数增大.燃烧结束时,O2体积分数和CO2体积分数基本维持不变,CO体积分数最终为0,炉膛温度因受热面的吸热而不断下降.

同时可以看到,在第二、三层燃烧器及燃尽风喷口标高处,烟气温度、O2体积分数、CO体积分数及CO2体积分数均有或大或小的波动,这是因为该处有大量煤粉、一次风、二次风及燃尽风混入所致.

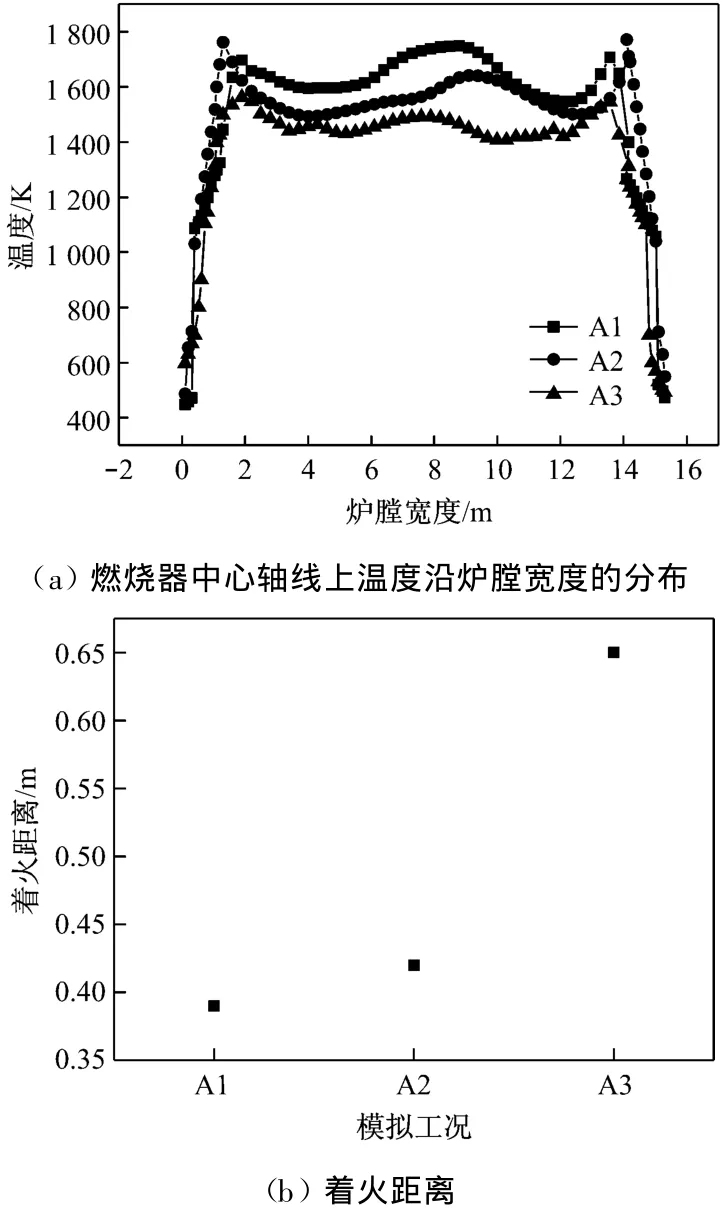

3.4 各煤种着火距离比较

图6给出了各工况下燃烧器中心轴线上的平均温度及着火距离.图6表明,在离燃烧器出口很短距离内,煤粉气流温度迅速升高,煤粉颗粒吸热着火,并放出热量使温度进一步升高.定义燃烧器轴线上温度达到1 000 K处为着火距离[5],3种工况下燃烧器的着火距离分别为0.39 m、0.42 m和0.65 m.煤A的着火距离偏长,会影响煤粉正常着火以及燃烧的稳定性,而2种混煤的着火距离都在0.4 m左右,均属于正常着火距离(0.3~0.5m).可见掺混煤B时改善了单一煤种(煤A)的着火性能,煤B的掺混比例越高,混煤的着火距离越短,表明其着火性能越好.

图6 燃烧器中心轴线温度和着火距离Fig.6 Temperatu re distribution along center axis of combustor and the ignition distan ce of coal

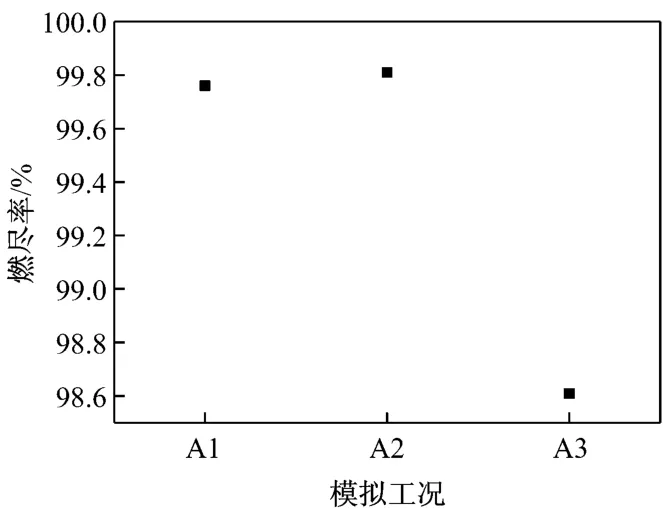

3.5 各煤种燃尽率比较

图7为3种工况的煤粉燃尽率对比图,其燃尽率分别为99.76%、99.81%和98.61%.由煤种元素分析可知,工况A 1和A 2燃烧煤种挥发分较高、灰分较低,故燃尽率较高,而工况A 3的煤A由于灰分较高,炉内温度相对较低,烟气速度较高,所以燃尽率相对最低.

图7 不同工况下煤粉燃尽率Fig.7 Bu rn-ou t ratio of coal under differentworking conditions

4 结 论

(1)煤A在炉内燃烧状况欠佳,流速较快,火焰中心过高,煤粉着火距离过长,其燃尽率及炉膛温度相对较低.

(2)掺混煤B后,提高了炉内温度、煤粉着火性能和燃尽率.火焰中心位置合理,炉膛充满度良好,温度分布均匀.

(3)各工况下的炉内O2、CO和CO2体积分数分布无明显区别.

(4)煤B的掺混比例越高,炉内燃烧效果越好.

[1] 李会龙,刘亮,白晓玲,等.混煤掺混方式对其燃烧特性的影响研究[J].电机系统工程,2009,25(2):13-15.LIHuilong,LIU Liang,BA IXiaoling,et al.Study on effect o f blended coal way on blended coal combustion characteristics[J].Power System Engineering,2009,25(2):13-15.

[2] 倪建民,陈云,樊建人,等.旋流燃烧器出口湍流流场的数值模拟[J].动力工程,2004,24(1):102-105.NI Jianm in,CHEN Yun,PAN Jianren,etal.Numerical simulation o f swirling burners outlet gas field with different turbulencemodel[J].Journal of Power Engineering,2004,24(1):102-105.

[3] 方庆艳,黄来,姚斌,等.采用双混合分数/PDF方法模拟混煤在四角切圆锅炉内的燃烧[J].动力工程,2006,26(2):185-190.FANG Qingyan,HUANG Lai,YAO Bin,etal.Combustion p rocess simulation w ith duo-m ix ture fraction/PDF app roach of tangentially coal blend fired boilers[J].Journal o f Power Engineering,2006,26(2):185-190.

[4] 曾汉才.燃烧与污染[M].武汉:华中理工大学出版社,1992.

[5] 许晋源,徐通模.燃烧学[M].北京:机械工业出版社,1989:90-91.