燃煤电厂醇胺化学吸收法捕集和封存CO2全生命周期碳排放分析

王 云, 赵永椿, 张军营, 郑楚光

(华中科技大学 煤燃烧国家重点实验室,武汉 430074)

生命周期评价(Life Cycle Assessment,LCA)作为一种分析工具现已广泛应用到各种领域及系统评价中,其作为衡量碳减排的评价方法近年来逐步为国内外学者所关注.Tahara等[4]首先运用生命周期评价方法,从CO2减排角度对可再生能源电厂与常规矿物燃料电厂进行了比较分析;M uram atsu等[5]对燃煤电厂CO2捕集技术进行了生命周期评价,提出发电过程CO2的排放量对环境影响最大;Weisser[6]对可再生能源、核能等发电厂进行生命周期分析,认为上游、下游造成的累计CO2排放量约占总排放量的25%;Koornneef等[7]对亚临界、超超临界和CCS改造的超超临界燃煤电厂进行生命周期评价,结果表明CCS技术可使燃煤电厂的CO2排放量减少71%~78%;聂会建等[8]运用LCA对400 MW级整体煤气化联合循环(Integrated Gasification Combined Cycle,IGCC)电站的CO2排放量进行了计算,分析结果表明IGCC运行过程是CO2排放的主体.笔者采用生命周期评价方法对安装醇胺(M onoethanol Am ine,M EA)吸收CO2装置的燃煤发电厂及其CCS系统的CO2排放过程进行系统量化评价分析.

1 生命周期评价及系统边界选取

生命周期评价(LCA)是一种对产品生产工艺及活动造成的环境负荷进行评价的客观过程.LCA不仅考虑系统形成后从开始服役到生命终结的污染物排放,而且要追溯系统形成时及形成前其设备的制造、安装以及辅助系统所需的各种产品要素从资源获取到产品成型的历史过程污染物排放[9-10],即包括上游和下游的排放.根据ISO的定义,LCA的技术框架包括4个部分[11-12],分别是目标与范围定义、清单分析、影响评价和结果解释.

本文以国内某电厂国产亚临界2×300 MW燃煤发电系统为研究对象,工程机组选型按2×300 MW直接空冷供热凝汽式汽轮发电机组配置2×1 065 t/h煤粉炉,采用双进双出钢球磨煤机正压直吹式制粉系统,加装烟气湿法脱硫装置.对该系统进行CCS技术改造后其系统边界包括:①电厂生命周期,即电厂建设、运行和退役三个阶段,包括建材开采、建材运输、厂房建设和厂房解体,燃料开采、燃料运输、发电过程和电力使用等.②CCS系统生命周期,即CCS系统建设、运行和退役三个阶段,包括建材开采运输、设备制造安装、设备运行使用以及设备退役等.图1和表1分别为该燃煤电厂的系统边界设定和主要参数.电厂用煤为常规动力煤,设计煤种的煤质分析数据见表2.LCA评价中主要材料单位生产量的CO2排放数据[8,13]见表3,运输燃料燃烧的CO2排放量为0.016 2 g/(km◦kg),电力生产的CO2排放量为406.8 g/(kW◦h),以此为主要基础数据来计算获得系统生命周期各阶段的排放清单.

图1 生命周期评价的系统边界Fig.1 Boundary of the life cycle assessment sy stem

表1 2×300MW燃煤电厂主要参数表Tab.1 M ain parameters o f the coa l-fired power p lant

表2 设计煤种的工业分析和元素分析Tab.2 Proximateand u ltimateanalysis of coal

表3 主要建材的CO2排放量Tab.3 CO2 em ission from production of constructionmaterials and energy resources

2 全生命周期排放量计算

2.1 燃煤电厂全生命周期排放量计算

电厂建设过程的CO2排放主要包括基础设施建设排放、电厂设备制造安装排放以及相关建材运输排放.①电厂建设阶段的排放清单主要来自于建设材料的生产过程,数据收集过程中建材需求量较大的数据(如钢材、铝材、铁、混凝土和水泥)分别按照电厂工程设计报告估算[8,14-16].②电厂设备的制造和安装排放,考虑计算的可行性只计算燃煤锅炉、电厂磨煤机和蒸汽轮机发电机组等大型设备安装制造过程的排放,并将其归结为设备制造所需原材料的生产过程排放,生产所需主要材料钢的量按设备重量估算.③建材运输阶段的CO2排放主要来自于燃料燃烧的排放、运输工具的制造以及退役排放.运输消耗燃料产生的CO2量取决于运输距离、货物运输量、运输工具的重量和单位质量单位距离燃料燃烧的排放量.为了便于计算,笔者假定建材、煤炭及废物等的运输工具均使用同一种火车运输,每列火车有85节车皮,每节可以承载77 t煤,服役年限为30年.火车制造过程的CO2排放可以估算为制造所需主要材料钢和铝生产过程的排放量,根据参考文献[16]计算获得火车生产过程中每节车厢需要的钢材量为6 713 kg、铝材量为45 kg,火车退役排放量假定为建造的10%,为不重复计算仅在煤炭运输阶段计算一次.对于建造中排放量较小的建设原料、安装制造过程等在本文计算排放时忽略不计.电厂建设的主要建材需求量和运输量见表4.

表4 2×300 MW电厂建设的主要建材需求和运输量[8,14-16]Tab.4 Material demand and transport for construction of a 2×300 MW power p lant t

煤炭开采加工阶段的排放包括自身开采加工过程的排放和能源输入间接带来的排放.①煤炭采掘过程CO2排放主要来源于开采工具的制造过程和开采过程所需石灰石及电的生产过程,因而排放可估算为生产钢材、电和石灰石导致CO2排放的和,同样排放量较少的忽略不计.②煤炭加工过程CO2排放主要产生于洗煤过程中所耗电生产过程和产生固体垃圾运输过程的排放.可按参考文献[16]进行相关折算,制造采掘工具所需的钢材量为5 265 t,服役期限为30年,采用长壁法每年开采万吨煤炭所需的石灰石为180 t,电量为141 000 kW◦h.由干燥无灰基DAF(d ry ash free)煤量和参考文献[16]中的数据计算,DAF煤制备和洗煤过程需要的电量为790 k J/t,固体垃圾产量为0.35 t/t,DAF煤量为开采量的60%.

加工后的煤炭用火车运输到电厂,煤炭运输量按电厂负荷率进行计算,假设煤矿与电厂间距离为500 km,根据火车额定装载量、煤炭年运输量及电厂负荷率等因素,估算30年内火车在煤矿与电厂之间往返次数约11 290次.电厂运行过程产生大量的CO2等废气和固体灰渣,固体灰渣需运输至特定地点进行埋存,假定埋存地点到电厂的距离为50 km,运输过程消耗燃料产生的CO2量同样取决于运输距离、货物运输量及单位质量单位距离燃料燃烧的排放量.依据年耗煤量和煤的干燥基成分计算获得灰渣年产量约251 187 t.第1年和第30年的煤炭运输量分别按年负荷率为80%来折算.电厂在运行中燃烧制粉、循环水、热力系统及脱硫脱硝装置等将消耗大量电能,造成的间接CO2排放可按厂用电率6%计算.电厂运行过程排放的CO2是煤炭燃烧后直接排放CO2,取决于煤炭种类(主要是煤的含碳量)、煤消耗量、锅炉效率及脱硫脱硝过程中对CO2的吸收等因素,同时有一部分来源于空气分离装置提供氧气中携带的CO2[17].假设电厂退役发生在第30年,依据文献[18]退役过程的CO2排放为建设时的10%.

2.2 CCS全生命周期排放计算

CCS技术由碳捕集和碳封存两个部分组成,其中碳捕集技术大致分为3种:燃烧前捕集、燃烧后捕集和富氧燃烧捕集.我国的热电厂绝大部分属于煤粉电厂,烟气具有压力低和CO2浓度低(12%~15%)等特点,要在燃煤电厂进行CO2捕集,比较适合采用醇胺(M EA)化学吸收法进行燃烧后CO2捕集.MEA化学吸收法具有吸收速度快、吸收能力强、处理量大及回收CO2纯度高等优点,对捕集烟气中低浓度CO2具有一定优势,也是目前CO2捕集研究和运用最主要的技术[19-20].

笔者拟对2×300 MW 电厂进行改造,通过CCS技术利用MEA化学吸收法来捕集电厂烟气中的CO2.CO2捕集(包括压缩)系统由烟气预处理系统、填料吸收塔、填料再生塔、排气洗涤系统、溶液煮沸器、胺回收加热器、产品气处理系统(包括凝汽器、气液分离器、压缩机)以及系统水平衡维持系统组成.CO2封存系统由运输系统和注入系统组成,捕集压缩后的CO2经由管道运输送到封存地,然后通过注入系统高压封存到地下深部适宜地层,如煤层或盐水层等.

为保证压实度,混凝土碾压采用平推碾压,施工中自卸汽车倒退直接入仓,下料应从远端开始,在完成三层薄层均匀摊铺作业后,将81cm的厚度碾压为75cm。以条块摊铺方向为基准,使用型号为BW200的设备进行碾压,此过程应遵循先2遍无振、后8遍有振,最后再次2遍无振的顺序,碾压速度不大于1.1km/h,最后再用BW75型手扶震动碾找平,使表面平整。在高温天气下作业时,碾压过程中要根据气温与蒸发量适当进行补水处理。

CCS系统建造过程的CO2排放计算与电厂建设一样,主要包括基础设施建设排放、设备制造安装排放以及相关建材运输排放.建设阶段的排放主要来自于建材的生产过程以及能量消耗,相关数据估算参照文献[7]和文献[21].同样,CCS系统退役阶段CO2排放量按建造阶段的10%计算.MEA技术改造中CO2吸收塔和再生塔建造、CO2压缩设备建造、CO2运输管道以及地质封存井的建设所需主要建材和能耗见表5.

表5 CCS各系统建造基本数据[7,21]Tab.5 Material demand,energy consump tion and service time of various components in CCSsystem

CCS系统运行过程中CO2排放主要由运行能耗以及所耗原料的制造排放所产生,主要取决于化学吸收剂的消耗量,加热再生吸收液用蒸汽所消耗的热能,压缩、运输以及地下压注消耗的机械能或电能等.CCS各主要设施基本运行参数根据相关参考文献[7,21]估算,具体见表 6.

表6 CO2压缩、运输和储存相关基本参数[7,21]Tab.6 Basic parameters for CO2 compression,transportand storage

采用MEA吸收分离法捕捉烟气中CO2所消耗的原料和能量主要有:MEA消耗量和吸收液再生所需蒸汽消耗的热能以及风扇等相关设备的用电.根据文献[7],吸收1 t CO2消耗的MEA约为2.34 kg,加热再生吸收液用蒸汽所消耗的热能大约为4 GJ,加热蒸汽转换成电能的等价因子为0.20,CO2捕捉过程中风机和泵的电耗约为23.6 kW◦h/t,CO2的捕捉效率可达到90%.

CO2的压缩、运输以及储存过程消耗的能量主要包括压缩机械消耗能量、克服管道阻力损失以及储层压力所需的能量,其中压缩和注入所需电能根据Damen[22]推导出的公式进行计算:

式中:W为实际做的功,k J/kg;E为所需要的电能,kW◦h/kg;Z为压缩因子,0.994 2;R为通用气体常数,8.314 5 J/(mol◦K);T为入口气体温度,313.15 K;γ为热力系数(cp/cv),1.293 759;M 为CO2的摩尔质量,44.01 g/mol;ηis为等熵效率,80%;ηm为机械效率,99%;Nγ为压气机级数(运输时为4,储存时为2);p2为出口压力,运输时为11 MPa,储存时为15 MPa;p1为入口压力,运输时为0.101 325MPa,储存时为10.7MPa.

3 结果与分析

通过综合产品和过程(电力和CCS)各阶段所计算的排放数据,汇总各子系统的生命周期CO2排放清单见表7和图2.

表7 2×300MW CCS技术改造的燃煤电厂各阶段CO2排放计算结果Tab.7 Calculated resu lts of CO2 em ission in various stages of a 2×300 MW power p lant with CCS t/d

图2 全生命周期各阶段排放量所占比重Fig.2 Share of CO2 em ission in various stages of a life cycle

笔者在对 2×300 MW 燃煤电厂系统进行MEA吸收CO2技术改造基础上,以LCA方法为工具,对整个系统进行了全生命周期CO2排放计算.全生命周期分别体现在电厂和CCS系统的建设、运行和退役三大过程,过程涉及到各种生产要素(如设备、原料和活动等)所排放的CO2,从而获得了整个系统全生命过程CO2排放的详细情况.计算表明:全生命周期燃煤电厂CO2排放量为7 374.82 t/d,其中电厂运行排放所占比重约为98.82%(其中电厂运行因燃料燃烧造成的直接排放约为7 066.49 t/d,比重约为95.82%;其他设备电耗、废物运输造成的间接排放约为220.68 t/d,比重约为2.99%);燃料开采排放的CO2约为47.29 t/d,所占比重约为0.64%;燃料运输排放的 CO2约为 32.31 t/d,所占比重约为0.44%;电厂建造和退役排放的CO2约为7.5 t/d,所占比重仅为0.1%.

在此基础上采用MEA技术对电厂进行改造.按CO2捕集效率90%计算,CCS可直接捕集和封存的CO2约为6 359.84 t/d,由CCS技术改造(包括CCS系统建造、运行以及退役三个阶段)而增加的CO2排放量为960.93 t/d,最终经CCS技术改造后燃煤电厂排放的CO2为1 975.91 t/d.从全生命周期来看,采用CCS技术改造后电厂CO2的直接减排率可达86.24%左右;考虑CCS建造、运行以及退役而造成的间接CO2排放增加的情况下,改造后电厂CO2的实际减排率约为73.21%,有效地控制了温室气体的排放.

结果分析还表明,改造后燃煤电厂与CCS运行过程造成的CO2排放所占比重较大,分别占全生命周期总排放量的46.96%和47.62%.其中,运行中燃料燃烧并经捕集后的直接排放约占全生命周期总排放量的35.76%,电厂设备运行、捕集中吸收剂再生、CO2压缩以及储存等耗能过程造成的间接排放约占全生命周期总排放量的58.78%.并且,CCS运行中捕集和压缩环节的能耗排放量分别高达29.07%和14.53%;其次为燃料的开采阶段和运输阶段,分别占全生命周期排放量的 2.39%和1.64%;电厂建造和退役阶段分别占全生命周期排放量的0.35%和0.03%;CCS建造和退役阶段分别占全生命周期排放量的0.92%和0.09%.

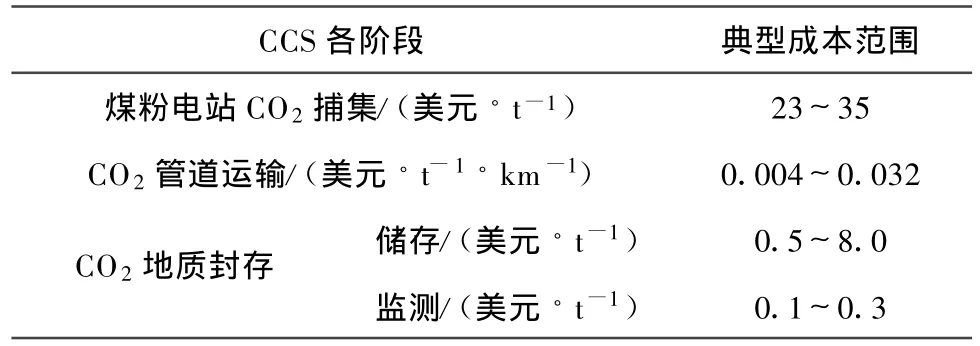

依据联合国政府间气候变化专门委员会(Intergovernmental Panel on Climate Change,IPCC)的数据统计(剔除煤气化发电站和天然气联合循环电站等其他CO2减排成本影响因素,见表8)分析,采用现有技术改造和新建的煤粉电站,利用MEA技术来捕集CO2,捕集环节的成本约为23~35美元/t,运输环节成本约为0.004~0.032美元/(t◦km),地质封存环节成本约为0.6~1.1美元/t.按CO2捕集封存率90%来计算,该 2×300 MW燃煤电厂CCS系统的成本范围约为151 364.19~285 556.80美元/d,全生命周期CCS改造燃煤电厂共直接减排CO2为6 359.84 t/d,则CO2全生命周期减排成本(包括捕集、运输以及封存的减排成本)约为23.80~44.90美元/t.

表8 CCS各部分成本估算[23]Tab.8 Cost estimation of various components in CCSsystem

4 结 论

(1)采用全生命周期评价方法,以单位材料CO2排放数据库和M EA吸收CO2改造燃煤电厂系统为基础,通过计算全面详尽地展现了燃煤电厂CO2产生、捕捉、运输以及封存过程中各个阶段的排放量.

(2)改造前燃煤电厂全生命周期CO2排放量为7 374.82 t/d,其中电厂运行排放所占比重约为98.82%,其他阶段排放所占比重仅占1.18%,燃煤电厂运行阶段是全生命周期控制CO2排放量的重要环节.

(3)在全生命周期内,采用MEA吸收法的CCS技术改造后燃煤电厂CO2排放量约为1 975.91 t/d,CO2直接减排率可达86.24%左右,实际减排率约为73.21%,有效地控制了温室气体的排放.

(4)CCS系统在CO2捕捉和压缩环节,因吸收液再生、风机和泵以及CO2压缩等耗能造成了较高的排放,约占总排放量的43.60%.按照IPCC统计数据标准计算得出燃煤电厂CO2全生命周期减排成本约为23.80~44.90美元/t.

(5)改造后整个系统运行过程的CO2排放量约为1 868.75 t/d,比例高达94.58%,占全生命周期排放量的主导地位;辅助过程的排放量为107.16 t/d,仅占5.42%,这也说明了对排放量较小的材料和过程进行忽略以及做出的一些假设不会对计算结果造成显著的影响.

[1] JACKSON A B,AUDUS H,SINGH R.Gas turbine engine configurations for power generation cycles having CO2sequestration[J].Journa l o f Power and Energy,2004,218(1):1-13.

[2] BAI Xianhong.The proposals for the sustainable development of chinese coal-fired power p lant[C]//Proceeding of the 4th International Conference.Amesterdam:Pergamon Press,1999,633-638.

[3] CON INCK H,FLACH Todd,CURNOW P,et a l.The acceptability of CO2capture and storage(CCS)in Europe:an assessment of the key determ ining factors:Part 1.scientific,technical and economic dimensions[J].International Journal o f Greenhouse Gas Contro l,2009,3(3):333-343.

[4] TAHARA K,KOJIMA T,INABA A.Evaluation of CO2payback timeo f pow er p lants by LCA[J].Energy Conversion and Management,1997,38(1):615-620.

[5] M URAM ATSU E,IIJIMA M.Life cycle assessment for CO2cap ture technology from exhaust gas of coal pow er p lant[C]//Proceeding of the 6th International Con ference.Oxford:G reenhouse Gas Control Technologies,2003.

[6] W EISSER D.A guide to life-cycle greenhouse gas(GHG)em issions from electric supply technologies[J].Energy,2007,32(9):1543-1559.

[7] KOORNNEEF J,KEULEN T,FAA IJ A,et a l.Life cycle assessment of a pulverized coalpower plant with post-combustion capture,transport and storage of CO2[J].Int J of Greenhouse Gas Control,2008,2(4):448-467.

[8] 聂会建,李政,张斌.整体煤气化联合循环(IGCC)全生命周期 CO2排放计算及分析[J].动力工程,2004,24(1):132-137.N IE H uijian,LI Zheng,ZHANG Bin.Calculation and analysis of CO2em ission life cycle assessment in integrated gasification combined cycle system[J].Journalof Power Engineering,2004,24(1):132-137.

[9] 邓南圣,王小兵.生命周期评价[M].北京:化学工业出版社,2003.

[10] REBITZERG,EKVA LL T,FRISCHKNECH T R,etal.Life cycle assessment part 1:Framew ork,goal and scope definition, inventory analysis, and app lications[J].Environment Int,2004,30(5):701-720.

[11] International Organization for Standardization.ISO 14040:2006 environmental management-life cycle assessment-principles and framew orks[S].Geneva:ISO,2006.

[12] International O rganization for Standardization.ISO 14044:2006 environmental management-life cycle assessment-requirements and guidelines[S].Geneva:ISO,2006.

[13] 刘顺妮,林宗寿,张小伟.硅酸盐水泥的生命周期评价方法初探[J].中国环境科学,1998,18(4):328-332.LIU Shunni,LIN Zongshou,ZHANG Xiaowei.Studies on the life circle assessment of portland cement[J].China Environmental Science,1998,18(4):328-332.

[14] BURGESS A A,BRENNAN D J.Application o f life cycle assessment to chem ical processes[J].Chem ical Engineering Science,2001,56(8):2589-2604.

[15] 刘敬尧,钱宇,李秀喜,等.燃煤及其替代发电方案的生命周期评价[J].煤炭学报,2009,34(1):133-138.LIU Jingyao,QIAN Yu,LI Xiuxi,et al.Life cycle assessment of coal fired power generation and its alternatives[J].Journal of China Coal Society,2009,34(1):133-138.

[16] SPATH P L,MANN M K,KERR D R.Life cycle assessment of coal-fired power production[EB/OL].(1999-06)[2010-09].h ttp://www.nrel.gov/docs/fy99osti/25119.pd f.

[17] 晏水平,方梦祥,王金莲,等.烟气CO2吸收分离工艺再生能耗的分析与模拟[J].动力工程,2007,27(6):969-974.YAN Shuiping,FANG Mengxiang,WANG Jin lian,etal.An analysis o f regeneration energy consumption in absorp tion and dissociation p rocesses of flue gas CO2and its simulation[J].Journal of Power Engineering,2007,27(6):969-974.

[18] BERRY JE,HOLLAND M R,JOHNSON C,etal.Full fuel cycle study on pow er generation schemes incorporating the capture and disposal of carbon dioxide[R].United K ingdon:ETSU,1994.

[19] GORBATY M L,GEORGE G N,KELEMEN SR.Chem istry of organically bound su lphur form s during them ild oxidation of coal[J].Fuel,1990,69(8):1065-1067.

[20] 张卫风,王秋华,方梦祥,等.膜吸收法与化学吸收法分离烟气中CO2的试验比较[J].动力工程,2008,28(5):759-763.ZHANG Weifeng,WANG Qiuhua,FANG Mengxiang,et a l.Experimental comparison of flue gas CO2separation w ith membrane absorp tion and chemical absorption[J].Journa l of Power Engineering,2008,28(5):759-763.

[21] FAIST E M,HECK T,JUNGBLUTH N,et al.Final report ecoinvent 2000 No.6-V[R].Switzerland:Paul Scherrer Institut V illigen,Swiss Centre for Life Cycle Inventories,2003.

[22] DAMEN K.Reform ing fossil fuels use:the merits,costs and risks of carbon capture and storage[D].U trecht: Technology and Society, U trecht University,2007.

[23] IPCC.IPCC special report on carbon dioxide capture and storage[M].Geneva:WMO/UNDP,2006.