激光固溶17-4PH的机理与性能研究

叶诗豪, 姚建华, 胡晓冬, 孔凡志, 苗建民

(1.浙江工业大学 特种装备制造与先进加工技术教育部浙江省重点实验室,杭州 310014;2.浙江工业大学 激光加工技术工程研究中心,杭州 310014)

17-4PH不锈钢是在Cr17型不锈钢的基础上,加入Cu、Nb等强化元素,并靠固溶时效析出富铜相来增加强度的一种不锈钢[1].由于其具有高强度、高韧性、高耐蚀性、高耐氧化性及优良的可加工性等综合性能而被广泛应用于大型汽轮机的叶片.

由于汽轮机叶片工作环境恶劣,在高速蒸汽和水滴冲击下,末级叶片进气边常发生断裂和气蚀[2].采用激光技术可以对叶片的进气边进行局部强化.目前,激光淬火、激光合金化、激光熔覆以及等离子渗氮或钛等技术在汽轮机叶片上的应用较为广泛,使叶片表面的性能得到了一定程度的提高[3-7],但迄今为止尚未发现以激光为热源对汽轮机叶片进行固溶处理的相关报道.

以激光为热源,对金属材料进行固溶热处理,即称为激光固溶.激光加热可在高于常规固溶温度下使局部合金元素的扩散系数指数提升,使其迅速扩散到固溶体中,然后利用激光热处理自身的快冷特性以及外部冷却条件实现快速冷却,形成过饱和固溶体,最后在时效阶段达到理想的沉淀硬化效果.基于固溶及扩散理论,笔者对17-4PH基体进行了激光固溶工艺试验,并分析了激光固溶的强化效果、耐磨性、抗气蚀性能以及激光固溶强化的机理.

1 试验材料与试验方法

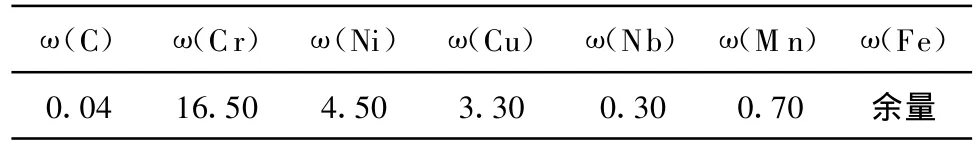

试样基体采用 17-4PH不锈钢,处理状态为:1 040℃固溶水冷,580℃下时效4 h,空冷.基体尺寸为100 mm×50 mm×5 mm,平均硬度为300 HV 0.2左右.试验用17-4PH不锈钢的化学成分列于表1.

表1 试验用17-4PH不锈钢的化学成分Tab.1 Chem ical composition of 17-4PH stain less steel%

试验中采用7 kW的LEO GFT-IVB型横流CO2激光器,波长为10.6μm,金属表面自由电子的固有频率远远大于该波段的激光,大部分激光能量被表面自由电子反射或者吸收转化为振动热能,吸收率极低,所以试验前要对材料进行增加吸收处理[8].激光光斑大小为16mm×10 mm.采用红外测温仪在线实时检测金属的表面温度.表2为激光固溶工艺的试验参数.在表2中,Q为功率密度(kW/cm2),V为激光扫描速度(mm/min),T为激光加热时材料的表面温度(℃).

表2 激光固溶工艺的试验参数Tab.2 Experimental parameters of laser solid solution

采用WTM-2E微型摩擦磨损试验机进行磨损试验,条件为载荷200 g,主轴转速为 800 r/m in,转动半径为2mm,测试时间为2 h.

采用JY 96-Ⅱ超声波细胞粉碎机作为模拟气蚀试验的装置.试样表面先由金相研磨机和抛光机打磨光滑,然后经KQ3200型超声波清洗机清洗10 min,最后由AG285测微计称重.试验中选用3%的NaCl溶液,每90 m in清洗和称重各一次,并更换NaCl溶液,气蚀总时间为10.5 h,试验温度为室温.

所有激光固溶试样经高温炉在440℃下保温4 h.试样经镶嵌、打磨、抛光后,利用JSM-5610LV 型扫描电子显微镜和能量色散谱仪检测金属截面的组织形貌和元素含量;采用HDX-1000型显微硬度计在载荷为200 g、加载时间为15 s的条件下沿试样截面层方向测试金属硬度.

2 试验结果与分析

2.1 激光固溶区的显微结构分析

图1为基体17-4PH的显微组织.在此基体上,用激光实现二次表面强化,激光产生的高温必然使材料内部各合金元素原子的振动快速加剧,使得扩散速度指数级提升,从而实现快速固溶.图2为激光固溶层的显微组织.从图2可知:在固溶区形成许多板条状马氏体组织,因为17-4PH不锈钢中含C量很少(0.04%),因此形成低碳马氏体组织.显然,基体在激光固溶后,位错马氏体密度更高,而且更为明显.图3为17-4PH马氏体的能谱图.通过对马氏体的能谱分析可知:在17-4PH这类高合金不锈钢中形成的马氏体组织中,合金元素的含量都比较高,有Cr、Ni及Cu等合金元素.相关的试验研究表明:此类不锈钢硬度的提升是通过时效过程加以实现的.这些原先固溶在马氏体组织中的合金元素,在时效过程中能析出ε-Cu、NbC及M23C6等沉淀硬化相,其中ε-Cu为主要的沉淀硬化相[9].如果固溶时能形成高密度的位错马氏体,时效后其强化相的析出将更为弥散,强化效果也将更加明显.

图1 基体17-4PH的显微组织Fig.1 M icrostructure of 17-4PH substrate

图2 激光固溶层的显微组织Fig.2 M icrostructure of the laser streng thened layer

图3 17-4PH马氏体的能谱图Fig.3 Energy spectrum ofmartensite in 17-4PH

2.2 激光固溶区的显微硬度分析

图4为强化层截面的显微硬度分布曲线.从图4可以看出:激光作用区的显微硬度由表及里地降低.表面以下1.5 mm范围内属于激光强化区(laser hardened zone,LHZ),平均硬度接近420 HV 0.2,比基体提高了40%;距表层1.5mm以下为热影响区(heat affected zone,HAZ)及基体区域.固溶区显微硬度得到提升主要是因为时效过程中强化相的沉淀析出.

图4 强化层截面的显微硬度分布曲线Fig.4 M icrohardness distribu tion cu rves of the laser strengthened layer

2.3 激光固溶后的表面磨损性能分析

经磨损测试后,采用AG285测微计对经超声波清洗后的试样进行磨损失重测量.表3为基体与激光强化层摩擦因数和磨损量的比较.从表3可以看出:1号试样的摩擦因数为0.41,高于激光固溶时效后的2号试样.在磨损量方面,相对于1号基体试样,经激光强化处理后,2号试样的磨损量降低了0.000 3 g.

表3 基体与激光强化层摩擦因数和磨损量的比较Tab.3 Comparison of friction coefficient and wear mass loss between substrate and laser strengthened layer

图5为基体与激光强化层的摩擦因数-时间曲线.从图5可以看出:随着摩擦时间的延长,基体的摩擦因数呈增加的趋势.比较两者的摩擦因数,激光处理后试样的摩擦因数相对较小,到后来的稳定磨损期,曲线趋于平直.

图5 基体与激光强化层的摩擦因数-时间曲线Fig.5 Friction coefficient-tim e cu rves of substrate and laser strengthened layer

图6为摩擦磨损的表面形貌.由图6(a)可知:未处理表面由于硬度低,磨损严重,有明显的犁沟和黏着坑,主要磨损机制为磨粒磨损和黏着磨损.从图6(b)可知:经激光固溶的试样,由于更多强化相的析出,硬度得到进一步提升,磨痕深度比未经处理的试样明显要浅,且犁削现象不明显,磨损产物多为片状,主要磨损机制为黏着磨损.

图6 摩擦磨损的表面形貌Fig.6 Morphology of grinded and w orn su rface

2.4 激光固溶后的表面抗气蚀性能分析

图7为基体表面和固溶层试样的失重量-时间曲线.从图7可以看出:经激光强化处理后,表面的耐气蚀性能比基体提高了近1倍.图7反映了随着时间的延长,气蚀的破坏作用随之加剧的趋势.另外,激光强化层的斜率比基体小,即其气蚀率比基体小,累计损失量为基体的2/3左右.

图7 基体表面和固溶层试样的失重量-时间曲线Fig.7 M ass loss-time cu rves of substrate and laser strenthened layer

图8为基体和激光强化层的气蚀形貌.从图8(a)可知:基体的气蚀面有很多分布不均匀的、呈块状的气蚀坑,由于空泡溃灭时产生的冲击力不均匀地作用在晶体的各个晶粒上,使晶粒与晶界的连接处由于应力集中而发生断裂,导致晶粒沿晶界处脱落.材料抗气蚀性能提高的主要原因是:材料经激光二次固溶后,形成高密度的位错马氏体组织,在时效时,原先固溶在马氏体组织中的合金元素便会以ε-Cu、NbC及M23 C6等沉淀硬化相的形式析出,更加弥散地分布在基体中,因而起到了进一步的强化作用.从图8(b)可明显地看到:材料表面气蚀坑较少,深度较浅,剥落程度也较轻,抗气蚀性能得到一定程度的提高.

图8 基体和激光强化层的气蚀形貌Fig.8 Cavitation morphology of substrate and laser strengthened layer

2.5 激光固溶的机理分析

以获得过饱和固溶体为目的的淬火通常称为固溶热处理.对于17-4PH低碳不锈钢,由于其含碳量仅为0.04%,碳的固溶强化作用不显著,但是合金元素的固溶效果会影响到后续时效阶段的沉淀硬化效果.在激光加热过程中,激光产生的高温会加剧材料内部合金元素原子的振动速度,促使扩散速度指数级提升,高于常规处理的扩散速度.由于激光作用,材料加热快,冷却速度也快,可以达到自淬火目的,所以控制好工艺参数,既可以获得高密度的低碳马氏体组织,又能在高温下使尽量多的溶质溶入固溶体,得到过饱和固溶体,进而实现激光固溶.

以激光固溶工艺试验中的第6组参数为例,实测到的材料表层最高温度为1 530℃,结合Ansys温度场模拟和固溶深度,可得到固溶区深度在0.6 mm时的温度为1 350℃左右.

此处有必要分析一下合金元素铜的激光固溶效果.根据热力学计算中Fe-Cu二元平衡相图和最新的热力学数据,可计算出Cu在铁基体中的平衡固溶度[10]:

式中:T为温度,°C.

将此处的温度代入式(1),可得到Cu在γ铁中的平衡固溶度为13.6%.

Cu在γ铁中的扩散常数D 0为0.19 cm2/s,扩散激活能为272 k J/mol,根据阿伦尼乌斯定律[11],可计算出在1 350℃下Cu的扩散系数:

式中:D为扩散系数;D0为扩散常数;Q为扩散激活能;R为阿伏伽德罗常数,6.023×1023m ol-1.

代入式(2)可得到在1 350℃时,Cu的扩散系数为1.75×10-13m2/s.

式中:C0为某处扩散终止浓度;C1为扩散初始浓度;C为平均浓度;t为扩散时间.

理论上,在1 350°C下,Cu在奥氏体中的平衡固溶度可达13.6%,但实际上,原基体中Cu含量为3.3%,所以其在奥氏体中完全溶解状态时平均浓度为3.3%,而时效后析出的富铜相的成分接近纯铜[12],假定此处的浓度为100%.根据马氏体的宽度和Cu在1 350℃时的扩散系数,代入式(3)可以得到下式:

参考误差函数表[11],可计算得到t=2.54 s,即经2.54 s,Cu的扩散距离可达1μm.根据工艺参数,激光的扫描速度为150mm/min以及光斑宽度为10 mm,假定该处为恒温,可求得同一点连续受激光作用的时间为4 s.所以,在激光作用的较短时间内,Cu可以完全溶入奥氏体,并完成固溶过程.由此证实:激光固溶不同于传统的固溶,可以在较高的温度下使扩散速度指数级提升,并在短时间内完成固溶过程.

3 结 论

(1)用激光实现17-4PH不锈钢二次表面固溶强化后,在固溶区形成许多板条状马氏体组织.通过对马氏体的能谱分析可知:其中Cr、Ni及Cu合金元素的含量较高.这些原先固溶在马氏体组织中的合金元素,在时效过程中析出强化相,可起到第二相强化的作用.

(2)激光作用区的显微硬度由表及里地降低.由于强化相的析出,激光固溶区的平均显微硬度比基体提高了40%,接近420 HV 0.2.

(3)激光固溶时效后,试样的摩擦因数为0.37,比基体的摩擦因数0.41低,但耐磨性却有所提高.由于更多强化相的析出,硬度得到进一步提升,磨损表面磨痕深度比未经处理的试样明显缩短,且犁削现象不明显,磨损产物呈多片状,主要磨损机制为黏着磨损.

(4)经10.5 h的气蚀试验后,激光固溶层的气蚀率比基体小,耐气蚀性能比基体提高了近1倍.基体的气蚀面有很多分布不均匀的、呈块状的气蚀坑,被剥蚀程度较大;经激光固溶及时效后的试样表面气蚀坑深度较浅,剥落程度较轻,抗气蚀性能得到了一定程度的提高.

(5)根据阿伦尼乌斯定律以及菲克第二定律计算出的Cu的扩散系数与扩散距离证明:Cu在激光作用的较短时间内就可以完全溶入奥氏体,并完成固溶过程.

[1] PING D H,OHNUMA M,H IRAKAWA Y,et a l.M icrostructural evo lution in 13Cr-8N i-2.5M o-2A l martensitic precipitation-hardened stainless steel[J].Mater Sci Eng:A,2005,394(1/2):285-295.

[2] 杨光海.汽轮机叶片的安全防护[M].北京:机械工业出版社,1992:50-83.

[3] DONG H,ESFANDIARIM,LIX Y.On them ic rostructureand phase identification of plasma nitride 17-4PH precipitation hardening stain less steel[J].Surf Coat Technol,2008,202(13):2969-2975.

[4] KUNDU S,GHOSH M,CHATTERJEE S.Diffusion bonding of commercially pure titanium and 17-4PH precipitation hardening stainless steel[J].Mater SciEng:A,2006,428(1/2):18-23.

[5] 姚建华,于春艳,孔凡志,等.汽轮机叶片的激光合金化与激光淬火[J].动力工程,2007,27(4):652-656.YAO Jianhua,YU Chunyan,KONG Fanzhi,et a l.Laser alloying and quenching of steam turbine blade[J].Journal of Power Engineering,2007,27(4):652-656.

[6] YAO Jianhua,WANG Liang,ZHANG Qunli,etal.Surface laser alloying o f 17-4PH stain less steel steam turbine b lades[J].Op tics&Laser Technology,2008,40(6):838-843.

[7] KATHURIA Y P.Some aspects of laser surface cladding in the turbine industry[J].Surf Coat Technol,2000,132(2/3):262-269.

[8] 陈君,张群莉,姚建华,等.金属材料的激光吸收率研究[J].应用光学,2008,29(5):794-798.CHEN Jun,ZHANG Qunli,YAO Jianhua,et a l.Study on laser absorptivity of metal materia l[J].Journal of Applied Optics,2008,29(5):794-798.

[9] 朱晨.18Ni(350)马氏体时效钢析出过程研究[D].北京:北京科技大学材料科学与工程学院,2004.

[10] 雍歧龙.钢铁材料中的第二相[M].北京:冶金工业出版社,2006:225-247.

[11] 石德珂.材料科学基础[M].北京:机械工业出版社,2003:270-285.

[12] 王均.核反应堆用17-4PH不锈钢的性能研究[D].成都:四川大学材料科学与工程学院,2007.