煤化学链燃烧技术的研究进展

王保文, 赵海波, 郑 瑛, 柳朝晖, 郑楚光

(华中科技大学 煤燃烧国家重点实验室,武汉 430074)

控制和减少煤燃烧过程CO2的排放,是目前应对全球变暖和温室效应的主要手段.鉴于我国目前能源结构以煤为主的特点、CO2排放水平急剧增加并已经跃居世界第一位的现状,所面临的CO2减排压力日益增加,开发高效的燃煤CO2分离技术实现CO2减排目标,具有重大的社会意义和经济价值.

燃煤CO2减排的核心是回收得到高浓度CO2,便于压缩分离,进行地质或海洋封存.当前的燃煤CO2回收方法(包括燃烧前、纯氧燃烧及燃烧后)及其相关分离技术,尽管能够实现燃煤电厂CO2的回收,但是高浓度CO2的获取会导致发电系统效率的极大降低(10%左右)和发电成本的增加.因此,探索研究新型的CO2减排技术非常重要.

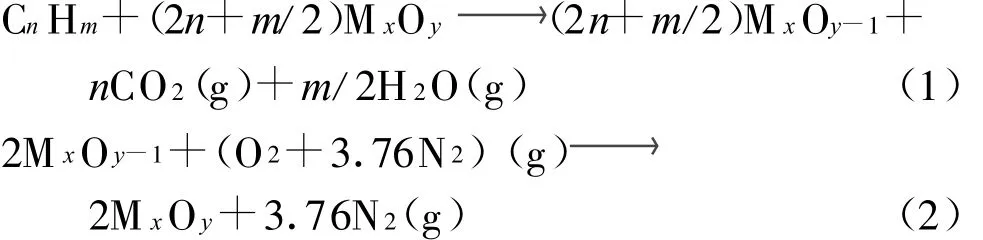

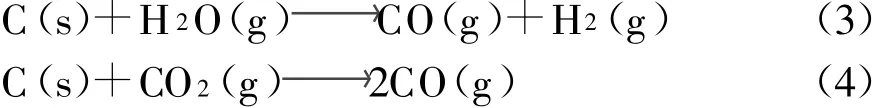

化学链燃烧技术(Chemical Looping Combustion,CLC)作为燃料和空气非混合燃烧技术,以氧载体代替空气,与上述CO2回收方法有着本质的区别.首先,在燃料反应器中,通过氧载体M x O y中的晶格氧来完成燃料的氧化和无焰“燃烧”;然后,被还原的氧载体M x O y-1再返回空气反应器,与空气进行氧化反应完成氧载体的再生.具体过程见图1.如果燃料简单表示为C n H m,则上述反应过程具体见式(1)和式(2).通过式(1)和式(2)的加和,从总反应角度看,其反应与燃料在空气中氧化燃烧是一致的.CLC技术不仅完成了燃料的氧化反应,还避免了传统燃烧方式下燃料与空气的直接接触,不仅能够根除燃料燃烧时NO x的产生、提高燃料的燃烧效率[1],且燃料完全转化时,反应产物仅包含空气和水蒸气,无需额外的分离装置和措施,经过简单的冷凝处理就可以得到高纯的CO2,便于后续存贮处理.

图1 化学链燃烧示意图Fig.1 Schematic diagram of the chemical looping combustion

CLC技术具有CO2内分离特性,避免了额外的分离装置和成本消耗,具有显著的经济优势,特别是煤作为燃料时,具有很好的发展前景.笔者对国内外以煤为燃料的CLC技术的研究现状加以总结,同时分析该技术的限制环节和改进措施,并对该技术的未来发展进行展望.

1 煤化学链燃烧研究进展

煤炭分布广泛,储量丰富,作为燃料用于CLC中,既能实现煤的高效洁净利用,还能达到温室气体CO2的有效捕获,具有极大的优势和发展前景.

根据煤粉是否预先气化,以煤为燃料的CLC技术可以分为煤间接CLC技术以及煤直接CLC技术两种[2].当采用煤间接CLC技术时,以煤气化产物为燃料,具有较高的反应速率,无需氧载体与煤灰的分离,避免了煤灰对氧载体反应活性的影响.但是纯氧的生产以及独立气化器的使用导致系统复杂化,系统运行成本大大增加.因此,笔者主要对直接以煤为燃料的CLC技术进行介绍.

1.1 煤直接化学链燃烧技术

根据氧载体是否需要在不同反应器中传递,直接以煤为燃料的CLC技术可以进一步分为原位煤CLC技术(In situ Chemical Looping Combustion o f Coal)和串行流化床煤CLC技术(Chemical Looping Combustion o f Coal U sing Interconnected Fluidized Bed Reactors)两种.

1.1.1 原位煤化学链燃烧技术

为了避免氧载体在不同反应器间的传送,克服氧载体传送时引起的磨损、破碎以及氧载体从煤反应产物中分离的困难,剑桥大学Dennis等[3]提出了原位煤CLC技术.采用这种技术时,煤进入包含氧载体床料的反应器中,在H2O或者CO2气化介质作用下,首先进行如下气化反应:

然后,气化产物再与氧载体MxOy进行氧化反应:

当煤气化阶段结束时,停止给煤,剩余煤焦在高浓度CO2和水蒸气作用下,进一步气化并与床料中的氧载体反应.当床料中的煤焦反应完成后,通入空气,完成氧载体的再生,如式(2)所示.

可见,上述煤气化过程、气化产物与氧载体的反应以及氧载体的再生,可在一个反应器中依次进行.当然,若根据不同反应阶段的特点,采用多个反应器并行运行,则可以完成整个反应系统的连续运行.

基于原位煤CLC技术,在单一反应器上采用间歇式运行方式,国内外学者开展了广泛的研究.Dennis等[4]分别对CuO基氧载体和不同煤种的反应进行了研究;Leion等[5]分别对Fe2O3基氧载体以及天然铁矿石与不同煤种的反应进行了研究;Yang等[6]对一种经K2CO3和Ca(NO3)2溶液浸渍的中国烟煤及煤焦与 Fe2O3的反应进行了研究;Gao等[7]对NiO基氧载体与神华烟煤的反应进行了研究;Xiao等[8]对徐州烟煤与铁矿石在加压条件下的反应性能进行了研究.

相对于上述研究中采用Fe2O3、CuO和NiO基金属氧载体,采用CaSO4作为氧载体时,氧传递容量大且价格低廉,具有一定的发展潜力.沈来宏等[9]对以CaSO4为氧载体的原位煤CLC进行了模拟,研究反应器温度和氧载体循环倍率对煤转化率的影响;秦翠娟等[10]采用实验室级流化床反应器对神华烟煤与CaSO4的反应进行了研究,重点关注气化介质和反应温度对煤转化程度的影响;在此基础上,Zheng等[11]研究了煤与CaSO4反应时CaSO4中硫组分的演化.上述研究发现,CaSO4作为氧载体用于煤CLC技术是可行的,但是CaSO4较低的活性,特别是CaSO4中S组分的演化以及对环境的危害需要密切关注.

总之,在直接以煤为燃料的CLC技术中,煤与氧载体之间并不直接进行固固反应,而主要是煤气化产物与氧载体间的气固反应;有氧载体存在时,尽管煤气化反应速率得到一定程度的提高,但是仍比煤气化产物与氧载体的反应速率低得多,是直接以煤为燃料的CLC技术的限制环节.

1.1.2 串行流化床煤化学链燃烧技术

采用原位煤CLC技术时,煤气化后的残焦与氧载体很难充分反应,极大地限制了煤的充分转化.同时,高阶煤种残焦活性较差,随着给煤量的增加,反应器中残焦的堆积量会不断加大.而一旦所剩余的残焦进一步被空气氧化时,会导致系统的CO2捕获效率降低.因此,Berguerand[12]以及沈来宏教授课题组[13]成功地设计了10 kW级的串行流化床反应器,并分别对南非烟煤与铁矿石、神华烟煤与赤铁矿和NiO基氧载体的反应性能进行了系统研究,发现与原位煤CLC技术类似,煤气化速率是串行流化床CLC技术的限制环节,煤的充分转化对于煤的CLC技术非常关键.

1.2 煤氧解耦化学链燃烧技术

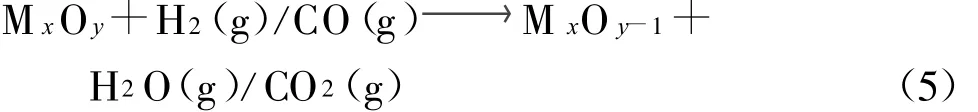

在直接以煤为燃料的CLC技术中,过低的煤气化速率限制了煤的充分转化.为了克服上述弊端,Mattisson等[14]提出了氧解耦化学链技术(Chemical Looping with Oxygen Uncoupling,CLOU).该技术利用一些在较低温度和氧分压下具有分解并释放O2功能的金属氧化物(如 CuO、M n2O3和Co3 O4)作为氧载体M x O y,以与煤的反应为例,具体反应如下.

首先,在燃料反应器中,通过氧载体直接分解释放,生产出纯O2

然后,完成煤与纯O2的氧化反应

最后,Me x O y-2与空气中的O2氧化再生

与原位煤CLC和串行流化床煤CLC这2种技术相比,在煤CLOU技术中,煤直接与O2进行氧化反应,避免了煤气化过程的限制,有效地提高了煤反应速率,促进了煤的充分转化.

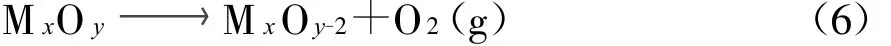

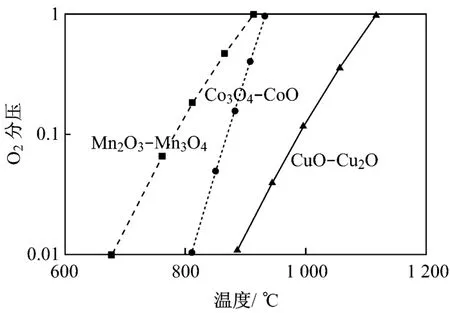

对于CLOU技术,最关键的是CuO、M n2 O3和Co3 O4这3种氧载体能否有效完成O2的分解释放和氧载体的再生.而氧载体的O2释放和再生取决于其所处的反应器温度和O2分压,具体见图2[14].尽管在相同条件下,Mn2O3和Co3O4更容易分解释放出O2,但是M n3O4和CoO氧化再生所形成的氧载体不稳定,当空气反应器出口O2分压降低到5%时,氧载体只有在低于850℃以下才是稳定的.因此,CuO作为氧载体用于CLOU技术更合适.Mattisson等[14]及Leion等[15]通过石油焦以及不同煤种与CuO基氧载体的反应发现,煤的反应速率提高了10倍以上,而煤充分反应所需时间则显著缩短,在达到95%的转化率时,所需时间不到煤原位CLC技术时的1/10.

图2 O2释放与温度和分压的关系Fig.2 O2 release vs.ambient temperature and its partial pressure

尽管以CuO为氧载体的CLOU技术能够有效提高煤的反应速率、促进煤的充分转化,但CuO作为氧载体的最大缺陷在于熔点低、成本高,具有潜在的二次污染[16].Cu2O中的晶格氧并未加以利用,导致定量燃料完全转化时氧载体传递速率增加和燃料反应器中氧载体存贮量加大;而Fe2O3基氧载体的反应活性则比较低.

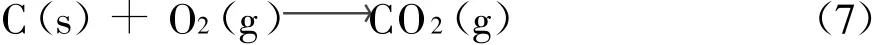

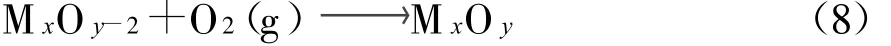

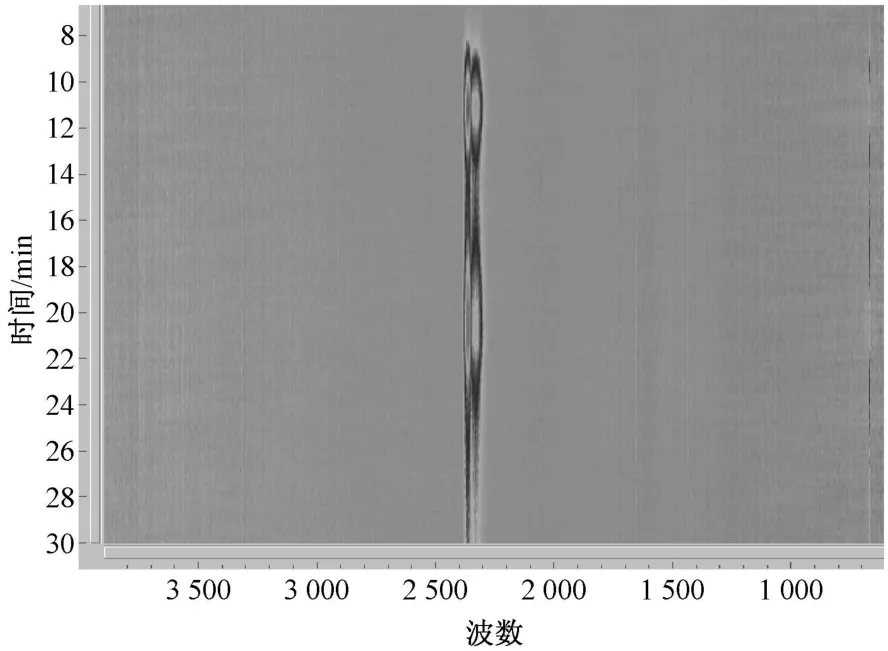

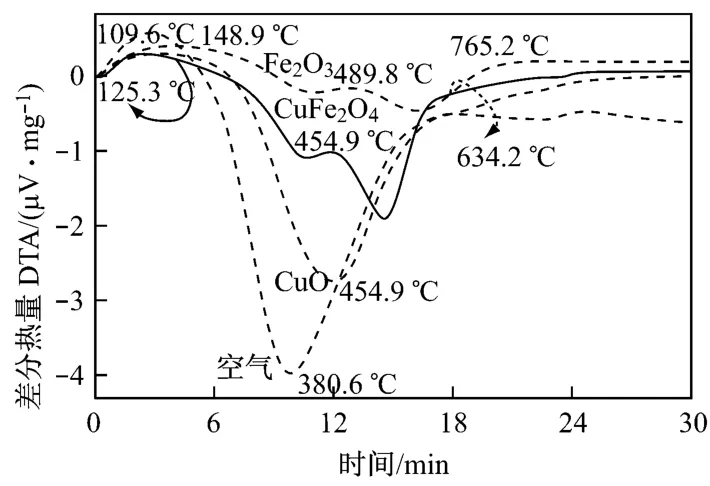

因此,王保文等[17]首次提出以CuFe2O4作为氧载体用于煤的CLC技术,并对该氧载体与平顶山(PDS)烟煤的反应特性进行了研究.该氧载体既能够直接分解释放出O2,还能够进一步传递残余金属氧化物中的晶格氧,集成了CuO、Fe2O3作为氧载体的优点,对煤的充分转化非常有利,其作为氧载体应用于煤CLC技术具有极大的发展和应用价值.PDS烟煤与CuFe2O4反应时,CuFe2O4呈现出两段式反应特征,见图3中纵坐标4~12 min和18~24 min,首先完成CuFe2O4中O2的分解释放及与PDS煤的反应,然后再继续传递残余晶格氧并完成与PDS煤的后续氧化反应,反应尾气经冷凝处理后主要为CO2(图 3中波数约 2 380处所示)[17];另外,与Fe2O3和PDS煤反应的吸热特性不同,CuFe2O4与PDS煤的反应具有放热特性(图4),与CuO及空气的反应类似,尽管其放热量更小,但对于燃料反应器温度的保持和煤的充分转化还是非常有利的[17].

图3 CuFe2 O4氧载体与PDS烟煤反应的FTIR研究Fig.3 FTIR study of the reaction of CuFe2 O4 with PDS bituminous coal

图4 CuFe2O4与PDS烟煤反应放热特性研究Fig.4 Thermal releasing characteristics of the reaction of Cu Fe2O4 with PDS bituminous coal

1.3 煤化学链制氢技术

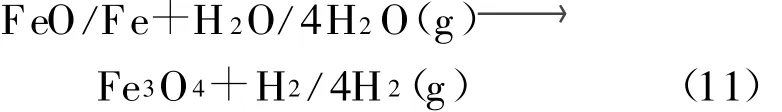

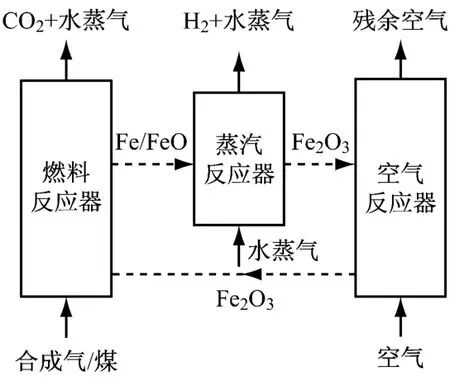

H 2既是一种重要的化工原料,又是高效洁净的能源载体,应用广泛.基于蒸汽-铁反应过程,以Fe2O3为氧载体的煤化学链制氢技术系统简单、能耗低,还能够有效捕获CO2,具有很大的发展前景.根据所采用的燃料为煤合成气或煤本身,对应于煤CLC技术,煤化学链制氢技术可分为煤间接化学链制氢技术和煤直接化学链制氢技术[18].鉴于以煤为原料气化制备合成气的复杂性及成本因素,下面主要介绍直接以煤为燃料制备氢气的煤直接化学链制氢技术,其技术原理图见图5,核心反应如下:

首先,在燃料反应器中完成Fe2O3与煤气化产物的还原

然后,在蒸汽反应器中完成高纯度H 2的制备

最后,在空气反应器中,完成Fe3 O4的氧化,再生形成Fe2O3,并予以多次循环利用.

图5 煤化学链制氢技术原理图Fig.5 Schematic diagram of hydrogen production based on CLC of coal

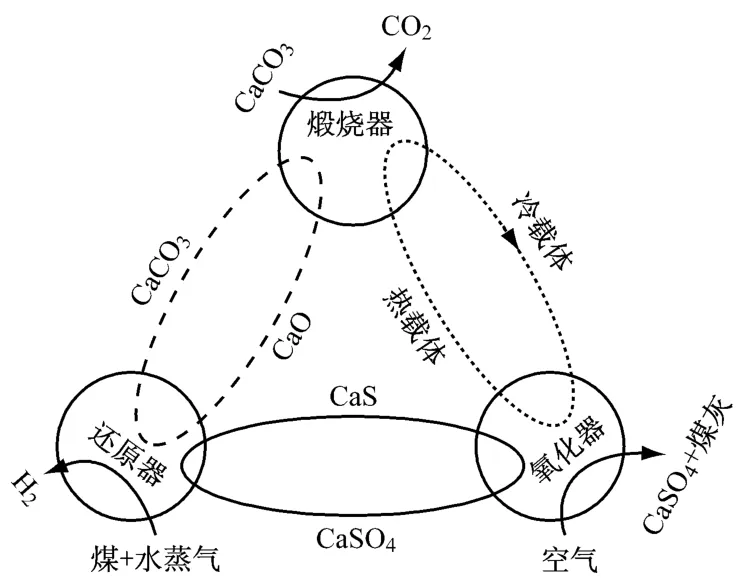

相对于煤间接化学链制氢,煤直接化学链制氢技术的经济优势更明显.Yang等[19]对Fe2O3与中国烟煤焦的还原及后续制氢反应进行了研究;而Beal等[20]则推出了由 CaSO4-CaS和 CaCO3-CaO两个化学链循环以及铁铝矿石热循环组成的煤混合燃烧-气化制氢技术,见图6.如图6所示,首先以CaSO4作为氧载体完成煤气化制备合成气,合成气中CO2通过CaO的碳酸化反应进行富集分离,而CaSO4的还原产物CaS则由空气氧化再生,CaO碳酸化产物CaCO3通过热解再生,所需热量由铁铝矿石作为介质予以传递.总之,煤直接化学链制氢是可行的,但是煤的充分转化、氧载体与煤灰的分离、煤灰及煤中硫组分对氧载体活性的影响等还有待深入研究.

2 化学链技术中煤气化速率的提高

直接以煤为燃料,采用化学链技术,无论是燃烧还是制氢,提高煤的气化速率、促进煤的充分转化是煤化学链技术的核心和关键.

图6 以煤为燃料的混合燃烧-气化制氢技术Fig.6 Hybrid combustion-gasification for hydrogen production based on CLC of coal

2.1 氧载体的选择

就氧载体而言,Fe2O3基氧载体使用最广泛.尽管Fe2O3的反应活性比较低,但具有熔点高、抗烧结、价格低廉、环境友好等诸多优点[19,21-24];CuO基氧载体也具有一定的优势,其与煤的还原反应有放热特性及较高的反应性能,有利于燃料反应器温度的保持和煤气化速率的提高,但最大的缺陷在于熔点低、易烧结团聚、并导致氧载体反应性能的降低和还原反应器的脱流态化[4];至于NiO,尽管其反应活性高[13,25],但是其热力学限制及潜在的致癌性是煤CLC技术大规模工业化应用的一个障碍.

2.2 煤质的选择及活化

在化学链技术中,煤质对其转化程度和反应速率都有显著的影响.Leion等[5]对不同煤种与Fe2O3基氧载体的反应进行了系统研究,发现煤的反应速率以及转化程度与煤中挥发分含量成正比,随着煤中挥发分含量的增加,反应速率不断提高;而Dennis等[4]的研究进一步表明,相对于烟煤,褐煤煤焦由于具有更高的反应活性,在CLC中更容易转化;Yang等[6]通过研究K2 CO3和Ca(NO3)2溶液浸渍的中国烟煤及煤焦与Fe2O3的反应,表明煤进行活化处理后,对其反应性提高非常有利,且K2CO3的催化效果更明显.

2.3 运行参数的优化

从运行参数考虑,提高反应温度[5,13]、改变气化介质种类[10-11,21]和浓度[5,23]、采用加压反应系统[8]、优化氧载体的循环倍率和存贮量以及调节气化介质和煤的输入比[9],对煤气化速率的提高和煤的充分转化也大有裨益.

2.4 反应器结构的改进

为了促进煤的充分转化、提高不凝结气体的转化和系统的CO2捕获效率,适当延长煤在燃料反应器中的停留时间及加强氧载体和煤的混合非常重要.

就反应器结构而言,被还原氧载体的氧化再生速率很高,空气反应器采用快速流化床是合适的,因此可重点关注燃料反应器结构的优化.除了加大燃料反应器的高度外,Berguerand等[12,22]还作了进一步的改进,把燃料反应器设计为低速反应室、除碳器和高速反应室3个部分,其中低速反应室完成煤的气化及气化产物与氧载体的反应,除碳器完成煤焦与氧载体的分离以及进一步反应,高速反应室则实现一部分轻质煤粉以及氧载体颗粒的回收;向文国等[26]则提出了一种新型的燃料反应器装置,该装置由混合反应室和提升管两部分组成,通过横截面积的变化来改变床料流化状态,加强煤粉与氧载体的混合,并进一步通过二氧化碳分离装置与燃料反应器构成的返混回路,完成煤焦和氧载体粒子的分离回收,而Shen等[13]则设计了由喷动床和内置分离器构成的燃料反应器,其中喷动床的采用加强了氧载体和煤粉颗粒的湍动混合、延长了煤粉颗粒在反应器中的停留时间、有效防止了床料的团聚烧结.内置式分离器有利于煤焦颗粒的回收;而煤粉与氧载体颗粒的逆向输入则进一步促进了氧载体颗粒与煤粉粒子的充分接触.

至于燃料反应器尾气中携带的煤焦粒子以及其他不凝结气体(如CO、H2等),大多研究者[5,13]都建议采用尾部纯氧燃烧措施,但纯氧的制备和使用导致系统复杂、运行成本增加.因此,基于CuFe2O4氧载体具有直接分解释放O2的功能,笔者提出燃料反应器采用两段式喷动流化床,在上段完成煤焦粒子和其他不凝结气体与CuFe2O4分解释放出的O2直接氧化反应,而在下段完成CuFe2O4分解产物与煤和其气化产物的反应,整个系统更简单.

3 化学链技术中氧载体活性的保持

在煤化学链技术中,氧载体不仅是氧携带体,还是能量载体,要在与煤的多次还原以及与空气的氧化再生过程中保持其反应活性、促进煤的充分转化,而煤中硫和灰组分对氧载体活性会造成很大的危害.

3.1 煤中硫组分的影响

煤中硫组分不仅会导致氧载体中毒失去活性,而且会形成低熔点的固相硫化物、易烧结团聚并导致燃料反应器床料脱硫态化,而所形成的气相硫化物(如H2S、SO2等)则会给环境造成极大的危害.

关于煤中硫组分对氧载体的影响,目前国内外此方面的研究还比较欠缺,主要集中在气相反应物中所含H2S组分对金属氧载体活性的影响,对煤与氧载体直接反应过程中硫组分演化及其对氧载体反应活性影响的研究非常少.Leion等[25]发现煤中硫组分对NiO基氧载体活性造成了很大的危害,煤中硫含量越大,对氧载体反应活性的危害越大,导致反应尾气中CO等不凝结气体含量也越高;而Shen等[27]则在串行流化床反应器上对煤及煤合成气与NiO氧载体的反应进行了详细研究,发现气固相硫反应产物分别为SO2和Ni3S2,反应温度对气相反应产物中硫份额的影响显著,随着燃料反应器温度的增加,气相反应产物中硫份额也显著增加,这与王保文等[28]的模拟结果一致.

由于煤中硫形貌多变,加之化学链中煤处于高浓度CO2和水蒸气气氛下,气氛复杂,煤中硫组分的演化及其与氧载体的反应很复杂,有待深入研究.

3.2 煤中灰组分的影响

煤中灰组分会与氧载体反应形成低熔点惰性组分,对氧载体活性造成很大危害.Abad等[29]和Sirwardane等[30]的模拟研究发现,当Fe2O3基氧载体还原为低于Fe3O4价态的氧化物时,会与A l2O3形成惰性复合物 FeA l2O4,而NiO、CuO和 Mn2O3会与煤灰中的A l2O3、SiO2形成相应的铝酸盐和硅酸盐;Zhao等[31]对神府烟煤和煤焦与NiO基氧载体的热重试验发现,NiO与煤中的SiO2确实反应形成惰性Ni2SiO4.

至于煤灰与氧载体的分离,Sirwardane等[30]和Cao等[32]认为,煤灰的密度比氧载体的密度小得多,可以采用分离器予以分离;而Gup ta[33]基于金属氧载体的磁性,提出采用磁分离技术.但是将氧载体从煤灰中分离的具体试验迄今未有报道.可见,煤化学链中复杂气氛下煤灰与氧载体的反应及有效分离还有待深入研究.

4 结 论

(1)直接以煤为燃料的CLC技术系统简单,具有显著的经济优势.但是过低的煤气化速率是其中的限制环节,提高煤的气化速率、促进煤的充分转化是煤直接CLC技术的核心和关键.

(2)煤CLC技术具有一定的技术灵活性,用于制氢时,不仅系统简单、能效高,且在实现CO2捕获的同时能够获得高纯度的氢气;而用于氧解耦化学链燃烧中则把煤的氧化燃烧与化学链燃烧有机结合,需要着重研究.

(3)为了提高煤的气化速率、促进煤的充分转化,需要从氧载体和煤质的选择、运行参数及反应器结构的优化改进4个方面进行全面考虑.

(4)需要深入研究煤中硫组分和灰组分的演化及其对氧载体活性的影响.

[1] 李振山,韩海锦,蔡宁生.化学链燃烧的研究现状及进展[J].动力工程,2006,26(4):538-543.LI Zhenshan,HAN Haijin,CAI Ningsheng.Research status and progress of chemical-looping combustion[J].Journal of Power Engineering,2006,26(4):538-543.

[2] CAO Y,CASENAS B,PAN W P.Investigation of chemical looping combustion by solid fuels.2.redox reaction kinetics and product characterization with coal,biomass,and solid waste as so lid fuels and CuO as an oxygen carrier[J].Energy&Fuels,2006,20(5):1845-1854.

[3] SCOTT S A,DENNIS JS,HAYHURST A N.In situ gasification of a solid fuel and CO2separation using chemical looping[J].AIChE Journal,2006,52(9):3325-3328.

[4] DENN IS JS,SCOTT S A.In situ gasification o f a lignite coal and CO2separation using chemical looping with a Cu-based oxygen carrier[J].Fuel,2010,89(7):1623-1640.

[5] LEION H,JERNDAL E,STEENARIB M,eta l.So lid fuels in chemical-looping combustion using oxide scale and unprocessed iron ore oxygen carriers[J].Fuel,2009,88(10):1945-1954.

[6] YANG JB,CAIN S,LIZ S.Reduction of iron oxide as an oxygen carrier by coal pyrolysis and steam char gasification intermediate products[J].Energy&Fuels,2007,21(6):3360-3368.

[7] GAO Z P,SHEN L H,XIAO J,eta l.Use of coal as fuel for chemical-looping combustion with Ni-based oxygen carrier[J].Industrial Engineering Chemistry Research,2008,47(23):9279-9287.

[8] XIAO R,SONG Q L,SONG M,eta l.Pressurized chemical-looping combustion of coal with an ironbased oxygen carrier[J].Combustion and Flame,2010,157(6):1140-1153.

[9] 沈来宏,肖军,肖睿,等.基于CaSO4载氧体的煤化学链燃烧分离 CO2研究[J].中国电机工程学报,2007,27(2):69-74.SHEN Laihong,XIAO Jun,XIAO Rui,et a l.Chemical looping combustion of coal in interconnected fluidized beds of CaSO4oxygen carrier[J].Proceedings of the CSEE,2007,27(2):69-74.

[10] 秦翠娟,沈来宏,郑敏,等.不同气化介质下CaSO4载氧体的煤化学链燃烧实验研究[J].中国电机工程学报,2009,29(26):48-55.QIN Cuijuan,SHEN Laihong,ZHENG M in,et al.Experimental study on the effect of gasification medi-um on chemical looping combustion of coal with CaSO4oxygen carrier[J].Proceedings of the CSEE,2009,29(26):48-55.

[11] ZHENG M,SHEN L H,XIAO J.Reduction of CaSO4oxygen carrier with coal in chemical-looping combustion:effects of temperature and gasification intermediate[J].International Journal of Greenhouse Gas Control,2010,4(5):716-728.

[12] BERGUERAND N,LYNGFELT A.Design and operation of a 10 kWthchemical-looping combustor for solid fuels-testing with South A frican coa l[J].Fuel,2008,87(12):2713-2726.

[13] SH EN L H,WU J H,GAO Z P,et a l.Reactivity deterioration o f NiO/A l2O3oxygen carrier for chemical looping combustion of coal in a 10 kWthreactor[J].Combustion and Flame,2009,156(7):1377-1385.

[14] MATTISSON T,LYNGFELT A,LEION H.Chemical-looping combustion with oxygen uncoupling(CLOU)for combustion of so lid fuels[J].International Journal of Greenhouse Gas Control,2009,3(1):11-19.

[15] LEION H,MATTISSON H,LYNGFELT A.Using chemical-looping combustion with oxygen uncoupling(CLOU)for combustion of six different solid fuels[J].Energy Procedia,2009,1(1):447-453.

[16] GARCIA-LABíANO F,GAYáN P,ADáNEZ J,et al.Solid waste management of a chemical-looping combustion plant using Cu-based oxygen carriers[J].Environmental Science and Technology,2007,41(16):5882-5887.

[17] 王保文,郑瑛,柳朝晖,等.铁基复合氧载体的煤化学链燃烧研究[J].工程热物理学报,2010,31(8):1427-1430.WANG Baowen,ZHENG Ying,LIU Zhaohui,eta l.Investigation of chemical looping combustion of coal with Fe2O3-based combined oxygen carrier[J].Journal of Engineering Thermophysics,2010,31(8):1427-1430.

[18] FAN L S,LIF X,RAMKUMAR S.Utilization of chemical looping strategy in coal gasification processes[J].Paticuology,2008,6(3):131-142.

[19] YANG JB,CA IN S,LIZ S.Hydrogen production from the steam-iron process with direct reduction of iron oxide by chemical looping combustion of coal char[J].Energy&Fuels,2008,22(4):2570-2579.

[20] BEAL C,ANDRUS H,MOHN N.Putting combustion and gasification in the loop[J].Modern Power System s,2005,25(11):15-18.

[21] DENN IS JS,SCOTT S A,HAYHURST A N.In situ gasification of coal using steam with chemical looping:a technique for isolating CO2from burning a solid fuel[J].Journal of the Energy Institute,2006,79(3):187-190.

[22] BERGUERAND N,LYNGFELT A.Batch testing of solid fuels with ilmenite in a10 kWthchemical-looping combustor[J].Fuel,2010,89(8):1749-1762.

[23] LEION H,MATTISSON T,LYNGFELT A.Solid fuels in chemical-looping combustion[J].International Journal of Greenhouse Gas Control,2008,2(2):180-193.

[24] XIAO R,SONG Q L,ZHANG S,eta l.Pressurized chemical-looping combustion of Chinese bituminous coal:cyclic performance and characterization of iron ore-based oxygen carrier[J].Energy&Fuels,2010,24(2):1449-1463.

[25] LEION H,LYNGFELT A,MA TTSSION T.So lid fuels in chemical-looping combustion using a NiO-based oxygen carrier[J].chemical Engineering Research&Design,2009,87(11):1543-1550.

[26] 向文国,薛志鹏,王新.一种化学链燃烧的燃料反应器装置:中国,CN 201526959[P].2010-7-14.

[27] SHEN L H,GAO Z P,WU JH,et a l.Sulfur behavior in chemical looping combustion with NiO/Al2O3oxygen carrier[J].Combustion and Flame,2010,157(5):853-863.

[28] 王保文,郑瑛,赵海波,等.铁基复合氧载体煤化学链燃烧模拟研究[C]//2010年中国工程热物理学会学术会议论文集.广州:中国工程热物理学会,2010.

[29] ABAD A,GARCIA-LABíANO F,DE DíEGO L F,eta l.Reduction kinetics of Cu-,N i-,and Fe-based oxygen carriers using syngas(CO+H2)for chemical-looping combustion[J].Energy&Fuels,2007,21(4):1843-1853.

[30] SIRIW ARDNE R,TIAN H,RICH ARDS G,eta l.chemical-looping combustion of coal with metal oxide oxygen carriers[J].Energy&Fuels,2009,23(8):3885-3892.

[31] ZHAO H B,LIU LM,WANG BW,et al.Sol-gelderived NiO/N iA l2O4oxygen carriers for chemicallooping combustion by coal char[J].Energy&Fuels,2008,22(2):898-905.

[32] CAO Y,PAN W P.Investigation of chemical looping combustion by solid fuels.1.process analysis[J].Energy&Fuels,2006,20(5):1836-1844.

[33] GUPTA P.Regenerable metal oxide composite particles and their use in novel chemical process[D].Columbus,USA:Ohio State University,2006.