径向间隙对刷式密封泄漏特性影响的数值分析

戴 伟, 王炜哲, 刘应征, 陈汉平

(上海交通大学 机械与动力工程学院,动力机械与工程教育部重点实验室,上海 200240)

刷式密封作为一种自适应接触式密封在燃气轮机中应用较广泛,其泄漏流量可大幅降低到迷宫密封的1/5~1/10[1-2].在电力行业节能减排的形势下,刷式密封在服役汽轮机组的改造中逐步得到应用[3].然而,服役汽轮机的原始设计主要采用非接触式汽封,因而转子表面未采取涂层等特殊工艺处理,直接更换接触式刷式密封很容易使转子表面过度磨损,在工程实际中常采取预留一定微小间隙的方法来避免过度磨损[4].掌握间隙大小对密封泄漏的影响具有非常重要的工程实用价值.

相对于迷宫密封[4]来说,由于刷式密封内部结构比较复杂,国内外学者大多采用各向异性的多孔介质模型对其泄漏流动进行数值模拟研究.Dogo[5]采用改进的Darcian多孔介质模型对单排刷式密封进行了数值计算,得到2种间隙条件下的泄漏流量与密封间隙内流场特征,其计算结果与试验测量值吻合较好.Chew等[6]在传统的Darcian多孔介质模型基础上,提出了考虑黏性阻力与内部阻力的改进Darcian多孔介质模型,并成功用于研究刷式密封的泄漏流动特性.此外,李军等[7]对刷式密封泄漏流动进行了数值模拟,获得了不同压比和刷束厚度下的泄漏流量.李理科等[8]分析了刷式密封的摩擦热和热传递机理,并通过建立以摩擦热为热源的CFD模型,得到了刷丝区域的压力、速度及温度分布.文献研究表明多孔介质模型在刷式密封泄漏流动的数值模拟中得到了成功应用,但以上研究主要针对接触式安装的刷式密封.

笔者采用多孔介质模型研究了径向间隙大小(c=0 mm,0.1mm,0.2 mm,0.3 mm和0.4 mm)对刷式密封泄露流动特性的影响,得到刷式密封内的压力分布、速度分布及泄漏流量大小,并分析了压比对相关参数的影响.

1 数学模型

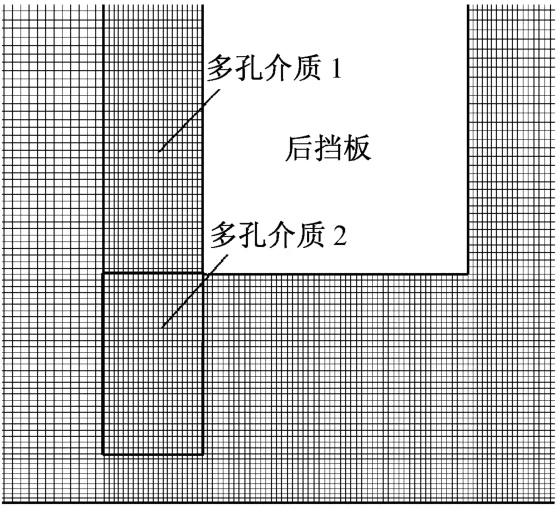

计算对象为图1所示的单级轴对称布置的刷式密封结构,采用轴对称分析模型.刷丝束厚度B为0.6mm,刷丝倾角 β为 45°,刷丝直径为76.2μm,自由高度 hbf为10.32 mm,保护高度hfh为1.4 mm,周向每厘米范围内有945根刷丝.转子半径为60.88 mm,刷前总温300 K,总压 0.15 MPa,出口静压0.1M Pa.出口静压确定,通过改变进口总压得到不同压比下的情况.计算采用结构化网格(图2).经网格敏感性测试后所选定的最终网格数为13万.采用计算流体力学商业软件Fluent对刷丝密封泄漏流动特性进行了二维数值模拟.湍流模型采用k-ε模型,流体介质为可压缩理想气体,收敛标准为最大残差小于10-4,边界条件为进出口压力边界条件.

采用多孔介质模型[9-12]模拟刷式密封刷束区域的流动特性,其压力损失方程[5]为:

图1 刷式密封结构Fig.1 Structure of b rush seal

图2 刷式密封网格布置Fig.2 G rid division of b rush seal

式中:u、v分别为z和r方向的表观速度;α和β分别为流体内部阻力系数和黏性阻力系数.

计算时将刷丝区域分成图1所示的多孔介质1和多孔介质2两部分,两部分的径向和轴向阻力系数的选取见表1.

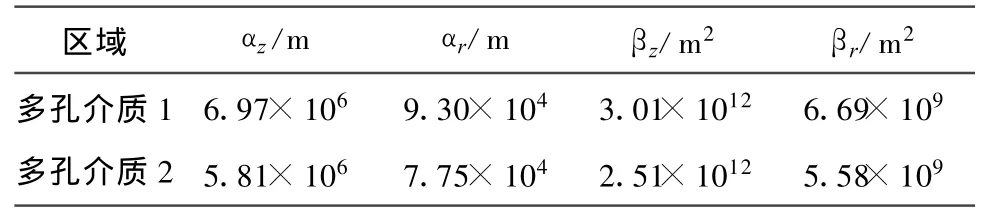

表1 多孔介质的阻力系数[13]Tab.1 Resistance coefficient of porousmedium

2 结果与分析

使用以上阻力系数,在刷丝束前后不同压比条件下对刷式密封零间隙情况下的泄漏流动特性进行数值模拟,得到泄漏量与压比的关系.图3给出了bayley and long的试验数据[14]与CFD计算结果的比较.由于在小压比时刷束较疏松,计算中阻力系数取值偏大,造成泄漏量稍偏小,但总体上计算结果与试验值吻合较好.

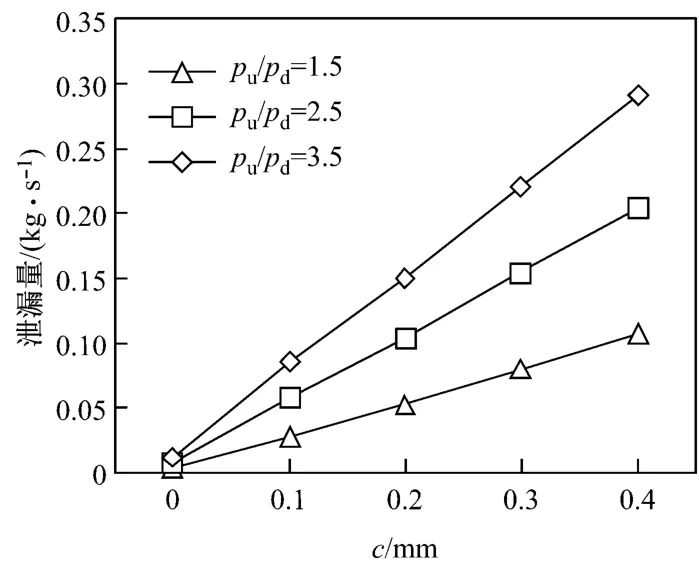

图4给出了压比分别为1.5、2.5和3.5的情况下刷式密封泄漏量随间隙大小的变化.从图4中可以看出,不同压比下泄漏量均随间隙增大而线性增加,且压比越大,泄漏量增幅越大,表明当密封间隙较小时,压比变化对泄漏量影响较小,随着密封间隙的增大,压比变化对泄漏量的影响越来越明显.此外,与接触式零间隙密封的泄漏量相比,当间隙增大到0.1mm时,三种压比下刷式密封的泄漏量分别增加了10倍、19倍和 26倍.

图3 试验泄漏量与CFD计算泄漏量的比较Fig.3 Comparison of leakage rate between experimental and calculated results

图4 不同压比下泄漏量随间隙的变化Fig.4 Curves of leakage rate varying with clearance size at different pressure ratios

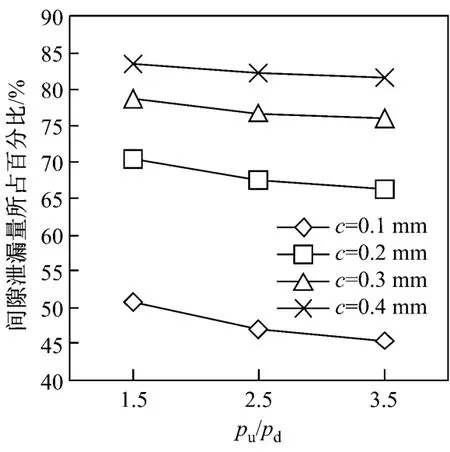

为进一步了解径向间隙大小对泄漏流动的影响,图5给出了通过径向间隙内部的泄漏量占整个密封体泄漏量的比例随压比的变化.从图5可以看出,随着压比的增大,间隙泄漏量所占比例呈下降趋势,且间隙越小,下降幅度越大.当间隙为0.1 mm时,仅45%~50%的泄漏量发生在间隙内部;当间隙为0.2 mm时,间隙泄漏量占65%~70%;当间隙为0.3 mm和0.4 mm时,间隙泄漏量占75%~85%.由此可见,随着径向间隙的增大,间隙中泄漏量所占比例迅速增加.

图6给出了压比为2.5时密封段转子表面处的压力分布曲线.其中,为轴向相对位置,z*<0的区域为刷式密封上游转子表面区域,0<z*<1的区域为刷式密封段转子表面区域,z*>1的区域为刷式密封段下游转子表面区域.从图6可以看出,当z*<0时,随着z*逐渐增大,只有接触式零间隙布置方案中压力保持恒定,而其他间隙条件下该区域的压力呈明显下降趋势.当z*>0时,接触式零间隙布置方案中压力呈抛物线下降,而其他间隙条件下压力呈线性下降.随着间隙逐渐减小,压力逐渐增大.间隙为0.3 mm和0.4 mm两种情况下所对应的压力曲线在z*>0.2区域基本重合.

图5 不同压比下间隙泄漏量所占比例Fig.5 Percentage of leakage rate caused by clearance at different pressure ratios

图6 不同间隙下转子表面压力分布Fig.6 Pressure distribution on rotor surface for different sizes of clearance

图7 不同间隙下背板处刷丝径向压力分布Fig.7 Pressure distribution on backplate for different sizes of clearance

图8给出了接触式零间隙密封和0.1 mm间隙密封下保护段区域的速度分布.对于接触式零间隙密封,流体在后挡板顶端靠近保护段高度位置呈现出较大的径向运动特征,会引起刷丝吹下,此后迅速转为轴向运动并流向下游区域.最大流速(65 m/s)出现在后挡板下端的流体转角处.由于大量流体汇聚后流出刷丝区域,在后挡板的下部会出现一个低速旋涡区.由于径向间隙的存在,大部分流体直接经间隙从高压区向低压区膨胀流出,而在后挡板保护高度附近并没有出现较大幅度的转向流动.间隙密封内最大流速是接触式零间隙密封内最大流速的5倍.

图8 接触与间隙(c=0.1 mm)条件下密封保护段高度周围的速度矢量Fig.8 Velocity vector distribution along fence height of contact and non-con tact(c=0.1mm)seal

图9 接触与间隙(c=0.1 mm)条件下密封保护段高度周围的压力云图与速度云图Fig.9 Pressure and velocity con tour along fence height of contact and non-contact(c=0.1 mm)seal

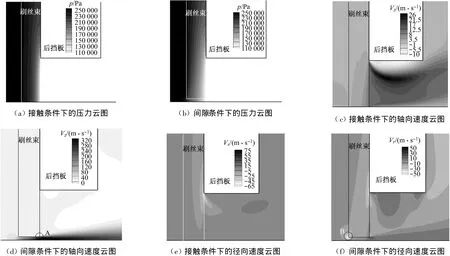

图9给出了压比为2.5时,接触与间隙(c=0.1 mm)条件下密封保护段高度周围的压力云图与速度云图.从图9可以看出,接触式零间隙密封内大部分压降发生在刷束靠近下游一侧,而间隙密封内压降分布在整个刷丝厚度区域以及间隙处.对比2种密封内的径向速度分布可知,接触式零间隙密封内流体在后挡板顶端附近出现“剪刀状”的径向流速分布,而间隙式密封中刷束区域部分流体在刷丝前部沿刷丝流下,并在间隙处汇聚沿间隙轴向流出,因此在图9(f)所示区域B处出现最大流速.对于轴向速度分量,间隙的存在导致50%的流量在间隙内部泄漏,因此最大流速出现在区域A处.对比分析表明,0.1 mm间隙密封内最大轴向速度是接触式零间隙密封内最大轴向速度的12倍.

为了更加深入地研究接触式零间隙密封和间隙密封内的流动特征,沿流动方向将刷束分成7个等分的区域,分别研究每个区域内的压力分布.图10给出了接触与间隙(c=0.1 mm)条件下刷束切面的压力分布.

从图10可以看出,切面1和切面2上的压力一致,均为上游压力p u,切面7上的压力为下游压力p d.从切面3到切面6,压降主要发生在刷束下半段(r*<0.5),且压力变化的范围逐渐增大.对于接触式零间隙密封,在保护高度处压力沿径向基本保持恒定.而在同一个径向位置处,间隙密封内压力值较小且压力沿径向逐渐下降,因此在相同切面上具有更大的压降.

图10 接触与间隙(c=0.1 mm)条件下刷束切面压力分布Fig.10 Pressure distribution on different cut-sides of contact and non-con tact(c=0.1mm)seal

3 结 论

采用计算流体力学方法结合多孔介质模型,对不同径向间隙(0~0.4mm)下轴对称布置的刷式密封泄漏流动特性进行了数值模拟.结果表明,相对于接触式零间隙密封,径向间隙为0.1 mm时的泄漏流量增加了1个数量级,且近50%的泄漏流量从径向间隙通道中流出.当间隙增大到0.3~0.4 mm时,约75%~85%的泄漏流量从径向间隙中流出.此外,随着径向间隙的增大,间隙通道中泄漏流量所占泄漏总量的百分比迅速增加.对比接触式零间隙布置和0.1 mm间隙密封布置方案可知,后者刷丝顶端位置处的压力分布出现了拐点,且在0.13<r*<0.3区域内径向压力梯度最大,使得刷丝区域内的流体沿径向加速流向转子表面,最后从径向间隙通道流出.刷束切面径向压力分布的计算结果表明,径向间隙中的压降主要发生在刷束靠下游一侧(r*<0.5).

[1] 李军,晏鑫,宋立明,等.透平机械密封技术的研究进展[J].热力透平,2008,37(3):142-148.LI Jun,YAN Xin,SONG Liming,et al.A review of sealing technologies in turbomachinery[J].Thermal Turbine,2008,37(3):142-148.

[2] 王之栋,王宗根.航空发动机刷式密封技术的研究与展望[J].润滑与密封,2005,171(5):203-209.WANG Zhidong,WANG Zonggen.Development and prospect of brush seal in aero-engine[J].Lubrication Engineering,2005,171(5):203-209.

[3] 杨红,杨建道,李军,等.刷式密封技术及其在汽轮机优化设计中的应用[J].动力工程,2009,29(8):737-742.YANG Hong,YANG Jiandao,LI Jun,eta l.Research of the brush sea l technique and its application in steam turbine optimization design[J].Journal of Power Engineering,2009,29(8):737-742.

[4] WANG Weizhe,LIU Yingzheng.Numerical analysis of leakage flow through two labyrinth seals[J].Journal of Hydrodynamics,2006,19(1):107-112.

[5] DOGO Y,AKSIT F,DEM IROGLU M,eta l.Evaluation of flow behavior for clearance brush seals[J].ASME Journal of Engineering for Gas Turbines and Power,2008,130(1):507-512.

[6] CHEW JW,LAPWORTH B L,M ILLENER P J.Mathematical modeling of brush seals[J].Int J Heat Fluid Flow,1995,16(6):493-500.

[7] 李军,晏鑫,丰镇平.刷式密封泄漏流动特性影响因素的研究[J].热能动力工程,2007,22(3):251-254.LI Jun,YAN Xin,FENG Zhenping.A study of the in fluence of brush-type seal on leaking stream flow characteristics[J].Journal of Engineering for Thermal Energy and Power,2007,22(3):251-254.

[8] 李理科,王之栋,宋飞,等.刷式密封温度场数值研究[J].航空动力学报,2010,25(5):1019-1024.LI Like,WANG Zhidong,SONG Fei,eta l.Numerical investigation of temperature field in brush seals[J].Journal o f Aerospace Power,2010,25(5):1019-1024.

[9] 黄学明,史伟,王洪铭.刷式密封中泄漏流动的多孔介质数值模型[J].航空动力学报,2000,15(1):56-58.HUANG Xueming,SHI Wei,WANG Hongming.Porous medium leakage flow model of brush sea l[J].Journal of Aerospace Power,2000,15(1):56-58.

[10] 李培超,孔详言,卢德唐.饱和多孔介质流固耦合渗流的数学模型[J].水动力学研究与进展,2003,18(4):420-426.LI Peichao,KONG Xiangyan,LU Detang.Mathematical modeling of flow in saturated porous media on account of fluid-structure coup ling effect[J].Journal of Hydrodynamics,2003,18(4):420-426.

[11] 宋颖韬,徐曾和,姜元勇.一维多孔介质中气体渗流与多项气固反应分析[J].水动力学研究与进展,2004,19(6):767-773.SONG Yingtao,XU Cenghe,JIANG Yuanyong.Study on the motion o f compressible fluid and multiphase gas-solid reaction in a packed channel[J].Journal of Hydrodynamics,2004,19(6):767-773.

[12] 邬文睿,万津津,王玮哲,等.600 MW 亚临界机组主调阀蒸汽流动损失数值分析[J].水动力学研究与进展,2008,23(5):502-506.WU Wenrui,WAN Jinjin,WANG Weizhe,et al.Numerical analysis on flowing loss of steam flow in a main stop and control valve o f a 600 MW sub-critical steam turbine[J].Journal of Hydrodynamics,2008,23(5):502-506.

[13] DOGU Y.Investigation of brush seal flow characteristics using bulk porous media approach[J].ASME Journal of Engineering for Gas Turbine and Power,2005,127(1):136-144.

[14] BAYLEY F J,LONG C A.A combined experimental and theo-retical study of flow and pressure distributions in a brush seal[J].ASME JEng Gas Turbines Power,1993,115(2):404-410.