一种新型旋流燃烧器的工作特性研究

王慧青, 罗 睿, 周屈兰, 田明泉, 赵钦新, 惠世恩

(1.西安交通大学 能源与动力工程学院,西安 710049;2.新疆泽普石油基地塔西南电力工程部,喀什 844808)

随着我国电力工业的高速发展及电力装机容量的不断增大,对煤炭资源的消耗也日渐增加,使得煤炭资源日益紧缺.同时煤的大量燃烧产生数量可观的氮氧化物(NOx)、硫氧化物等大气污染物,对人类赖以生存的自然环境造成了一定的破坏[1].在资源紧缺和环境恶化的双重压力下,开发清洁高效的能源利用技术势在必行.

旋流燃烧是当前电站锅炉炉内燃烧过程所采用的主要方式之一.经过多年的发展,国内外各大公司及科研机构在传统旋流燃烧器的基础上加入了新的设计理念,提出了一系列性能更加优越的新型旋流燃烧器[2-8],在稳定燃烧、提高燃烧效率和控制NO x污染物排放等方面取得了较大的进步.

笔者针对我国动力用煤特点,参考国内外各种低NOx旋流燃烧器的设计特点,提出了一种能够实现高效、稳定、低污染燃烧的新型旋流燃烧器.为了进一步了解该新型燃烧器的各项性能,采用热线风速仪对燃烧器出口的空气动力场进行测试,并以等速取样法研究了燃烧器气固两相流动状态.

1 新型旋流燃烧器简介

新型旋流燃烧器采用双调风结构为基本框架,为径向浓淡型低NO x旋流燃烧器.在多种技术与结构的综合作用下,新型燃烧器能够实现较高的燃烧效率、良好的着火稳燃性能和在火焰内形成还原性气氛抑制NOx的生成.要求新型燃烧器能够适用于大容量600 MW等级锅炉机组,燃用煤种可变,并能有效地防止结渣和高温腐蚀,其结构见图1.

图1 新型旋流燃烧器结构简图Fig.1 Structural diagram of the new swirl burner

新型燃烧器的结构特点如下:

(1)煤粉浓缩器设计为撞击挡块,利用煤粉气流的惯性进行浓淡分离,挡块位置可调,从而实现煤粉气流浓淡的调节.

(2)一次风通道中设置浓淡气流隔板,防止分离后的浓、淡煤粉气流出现再混合现象,一次风采用旋流形式由蜗壳进入燃烧器.

(3)稳燃器采用齿形环结构,一次风扩口采用独有的内齿锥形扩口.

(4)内、外二次风旋流的调节采用可调性能较好的轴向可动叶轮.

2 试验系统及试验方法

2.1 试验系统

试验系统图见图2.该系统以高压风机作为气源,从风机流出的空气首先进入母管,母管上连接有各类风的输送管道,每根输送管道都装有用于调节流量的闸阀和U型差压计.母管中的空气流入各输送管道,通过管道上的调节装置可以控制燃烧器各类风的风量,之后进入燃烧器模型,最终形成共轴复合旋转射流射入大空间.流动趋于稳定后,燃烧器出口射流将在空间内形成稳态流场,这时使用热线风速仪测试不同截面的速度分布,从而得到燃烧器出口空气动力场相关数据.

图2 试验系统图Fig.2 Schematic diagram of the experimental setup

燃烧器模型与原型的几何比例为1∶5.5.试验中采用等速取样法研究燃烧器中气固两相流动特性,由取样枪对燃烧器出口不同位置进行颗粒取样,并通过对滤筒截留颗粒的分析掌握出口处颗粒相的浓淡分布,了解燃烧器的浓淡分离性能.

2.2 测点布置

取燃烧器内二次风管直径为当量直径deq,定义无量纲坐标X=x/d eq.在燃烧器出口附近X=0~1.5区域设置6个测量截面,其间距为10 mm.在射流末端X=2.0~5.0区域设置4个测量截面,其间距为20mm.

3 试验结果与分析

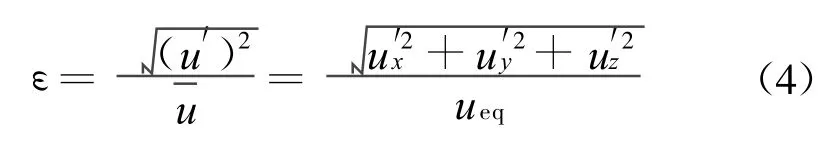

为了能够更加直观地对燃烧器出口空气动力场特性进行分析,本文采用如下无量纲参数.

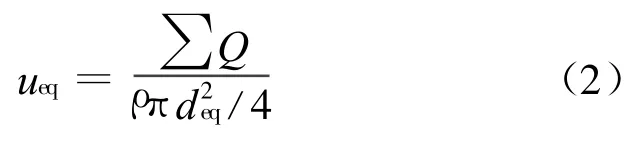

(1)轴线无量纲速度,定义为轴线上某点当地速度u与燃烧器出口当量速度之比.

燃烧器出口当量速度为:

式中:Q代表各类风的风量;ρ为空气密度;deq为当量直径,一般取内二次风管内径.

(2)截面回流率,定义为某一截面上回流流量与总流量之比.

式中:r i、r o分别为回流区内、外边界半径.

(3)截面湍动度,定义为速度脉动量的均方根值与时均速度之比,就全流场来讲,这里的时均速度应当采用当量速度u eq

式中:u′x、u′y、u′z 分别为当地 x 、y、z 三个方向的脉动速度.

3.1 喷口结构对燃烧器出口流场的影响

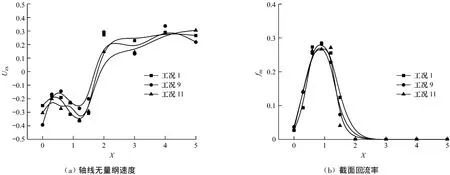

应用4种喷口进行了试验,工况1为新型喷口,工况2仅安装齿形环,工况3仅安装内齿锥形扩口,工况4为普通喷口,其结果见图3.

图3 不同喷口结构对轴线无量纲速度和截面回流率的影响Fig.3 Effect of spout structure on axial nondimensional velocity and section reflux ratio

相比普通喷口(工况4),新型燃烧器喷口能够在很大程度上对出口流场进行优化,提高回流速度及总回流量.齿形环能够促进浓一次风与中心回流区的湍动混合,提高射流发展前期的湍动水平.一般认为内齿锥形扩口具有双重作用:一是压迫一次风靠近中心回流区,延迟一、二次风的掺混,从而增强射流后期混合;二是齿形锥本身能够增强前期的湍动,对风粉混合物的着火燃烧有一定的帮助.

3.2 旋流强度对燃烧器出口流场的影响

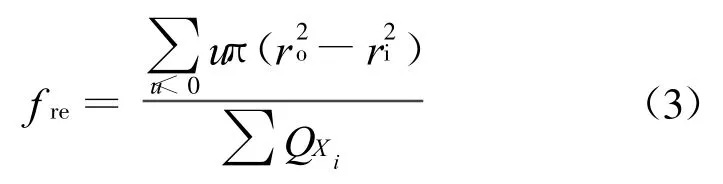

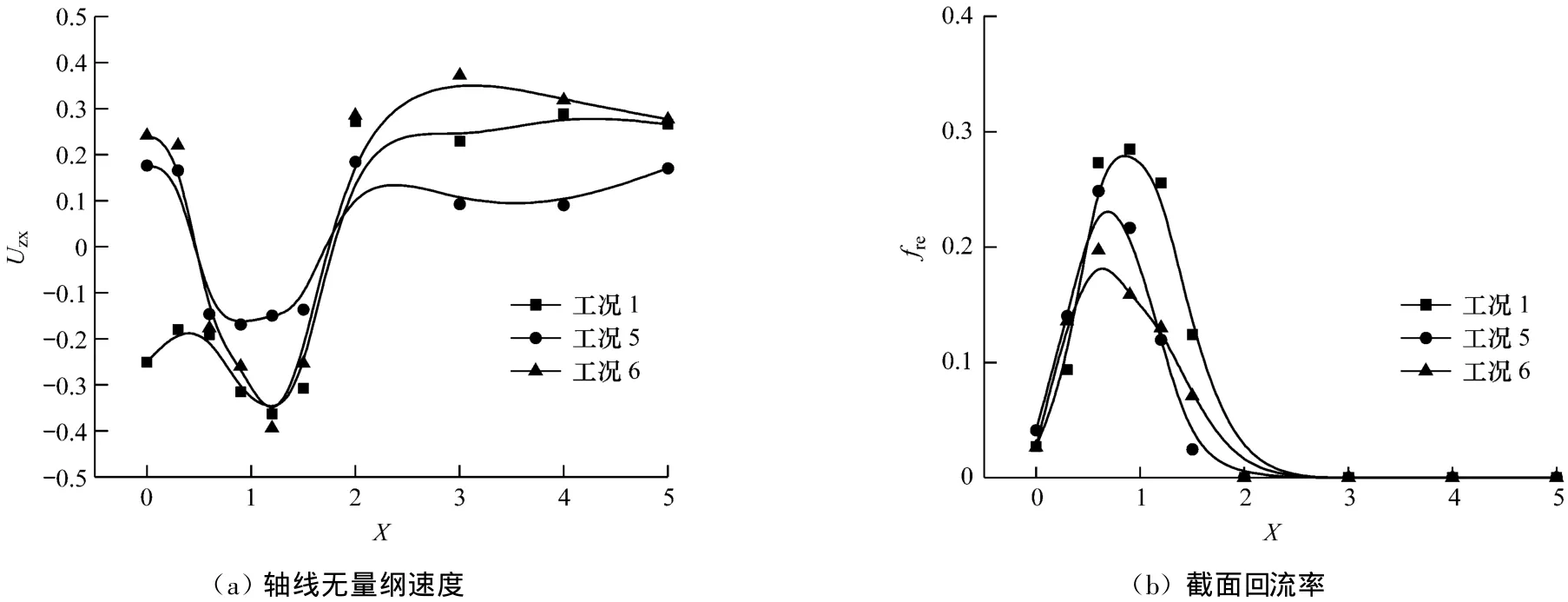

对3种不同旋流强度的二次风进行了试验,工况1采用强旋流二次风,工况5、工况6逐步减弱旋流强度,其结果见图4.

旋流强度的大小对于组织燃烧有较重要的意义,减弱旋流强度对回流区不利,但能够使射流行程增加.

3.3 配风份额对燃烧器出口流场的影响

进行了5种不同配风的试验.工况1为标准工况,采用额定配风,一次风、内二次风和外二次风的风速分别为17.2m/s、25.1 m/s和 35.1 m/s.工况9在保持总风量不变的前提下,维持一次风份额一定,增大内二次风,减小外二次风;而工况11则是减小内二次风,增大外二次风.工况13是减小一次风率,将这部分风量加入到内二次风中;工况15是减小一次风率,增大外二次风率.结果分别见图5和图6.

配风对回流率有一定影响,减小一次风率、增大内二次风率都是增大回流率的有效手段,但只要配风的变化处在一定的范围内,新型燃烧器具有一定的自调节性能,将不会对流场造成太大影响.

图4 不同旋流强度对轴线无量纲速度和截面回流率的影响Fig.4 Effect of intensity on axial nondimen sional velocity and section reflux ratio

图5 一次风率不变、改变二次风配比对空气动力场的影响Fig.5 Effect of secondary air distribution on aerodynamic field,at a fixed primary air rate

图6 减小一次风率并分别增大内、外二次风率对空气动力场的影响Fig.6 Effect of reducing primary air rate and raising inside/outside secondary air rate on aerodynamic field

3.4 喷口结构对湍动混合特性的影响

4种喷口结构(见3.1节)对湍动混合特性的影响见图7.从图7可以看出,工况2和工况3的湍动度水平整体较高,装在浓一次风通道出口的齿形环对增强外一次风与内侧中心回流区的混合作用明显,气流通过齿形环后将在背风侧形成数量众多的旋涡,从而使湍动混合增强.内齿锥形扩口一般具有双重作用,对前期混合起到了加强的作用,能够破碎外一次风,将部分动量转化为湍动能,同时压迫其向中心回流区靠近,促进与中心回流区的热质交换;内齿锥形扩口结构能够起到隔离一次风与二次风的作用,延迟一次风与二次风的混合,保留一定动量到射流末端,这对于强化射流后期混合很有效果,巧妙地解决了普通旋流燃烧器后期混合不足的问题.从工况4可以看出,普通的喷口结构虽然前期旋转射流的混合比较强烈,但随着气流动量的衰减,湍动度水平也在急剧下降,后期湍动显得十分微弱,整体湍动水平并不高.而具有新型喷口的工况1则不仅前期混合剧烈,且后期仍具有相当的湍动度,整体湍动水平强于工况4.

图7 不同喷口结构对截面最大湍动度和轴线湍动度的影响Fig.7 Effect of spout structure on maximum section turbulence and axial turbulence

轴线湍动度主要表征的是中心回流区的湍动水平,该参数能够衡量燃烧器的着火及稳燃性能.可以看到,新的喷口结构提高了轴线附近的湍动水平,这对于风粉混合物与回流高温烟气的混合、促进煤粉颗粒迅速升温着火、析出挥发分形成还原性气氛及降低NO x排放都具有重要意义.

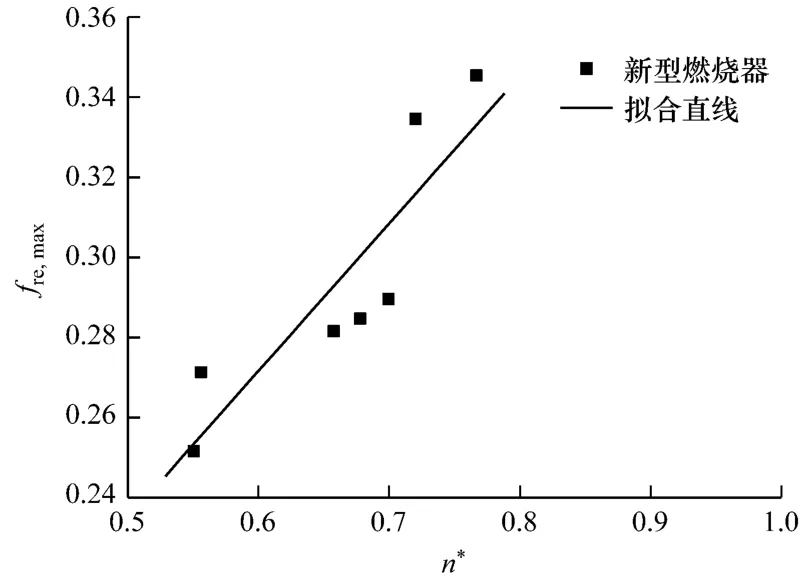

3.5 总旋流强度的提出

考虑各层风对总旋流强度的影响,射流整体的总旋流强度为:

式中:Mi为气流的旋转动量矩;Qi为气流的质量流率;K i为气流轴向动量;L为旋转射流出口定向尺寸.

新型燃烧器的 fre,max和n*的拟合直线见图8.

根据图8可得最大回流率与总旋流强度n*的线性拟合公式:

图8 最大回流率随总旋流强度n*的变化Fig.8 Relationship between maximum reflux ratio and total swirl in tensity

该拟合直线与实际数据点的相关系数r为0.886 04,因此可以应用该公式对燃烧器出口空气动力场的回流区特性进行一定的预测.

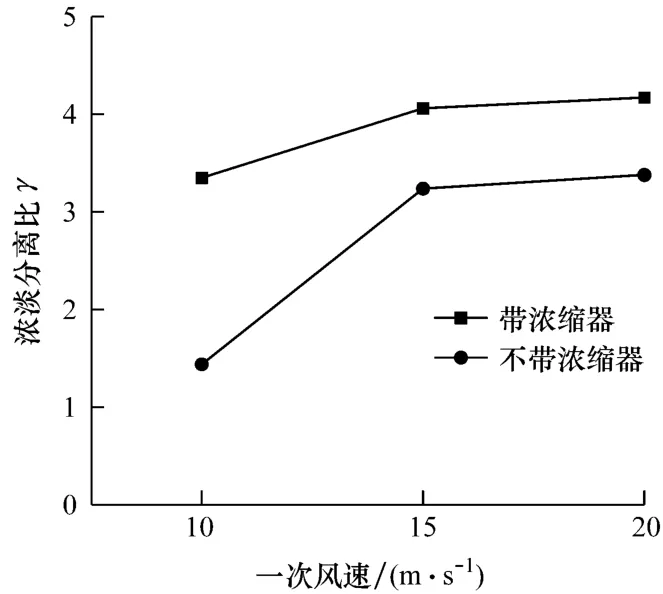

3.6 煤粉浓缩器浓淡分离效果测试

旋流燃烧器在实际运行过程中,携带煤粉颗粒的一次风经过浓缩器时,由于惯性力及离心力作用可实现浓淡分离.冷态试验系统中采用了几何缩小的燃烧器模型,因此有必要对气固两相流动中存在的颗粒相进行模化.气固两相试验模化要求遵守斯托克斯相似准则,斯托克斯数用来衡量颗粒跟随气流运动的能力.

测量时使用等速取样枪分别在燃烧器一次风喷口浓淡两侧多次取样,对于不带浓缩器的工况,可以认为一次风通道外侧为浓侧,内侧为淡侧.可以看出,即使在不安装浓缩器的情况下,一次风也呈现出外浓内淡的煤粉浓度分布,其原因主要是一次风粉混合物切向进入燃烧器,呈旋流状态,在离心力的作用下,颗粒相被甩向外侧,而气相则分布比较均匀,这就造成了出口的浓淡分离效果.随着一次风速的提高,浓淡分离比有所增大,但带浓缩器工况的浓淡分离比始终高于无浓缩器的工况.在燃烧器实际运行时的一次风速取值范围内,浓缩器可将浓淡分离比提高到4∶1以上,而依靠旋转惯性进行浓淡分离的工况,浓淡分离比一般保持在3∶1左右(图9).

图9 燃烧器出口浓淡分离比与一次风速的关系Fig.9 Relationship between dense-dilute ratio and primary air velocity at burner outlet

4 燃烧器出口空气动力场特性分析

新型燃烧器具有优越的空气动力场,其主要优点为:

(1)回流率与普通燃烧器相比略有提高,并具有一定的自调节性能,在配风波动的情况下能够使流场在一定范围内维持稳定状态.

(2)增强了燃烧器出口轴线上的湍动水平,同时在高浓度煤粉气流与回流高温烟气混合区域形成众多破碎涡,强化传热、传质过程,有利于煤粉气流的着火.

(3)在一定程度上延缓了一、二次风的混合,促使煤粉燃烧初期还原性贫氧气氛的形成,这是抑制NOx生成的有效手段.

(4)浓一次风具有较长的射流周界,增大了其与周围高温介质的接触面积,有利于燃烧化学反应的进行.

(5)截面整体湍动度水平尤其是在关键混合区域的湍动度水平较高.

旋流燃烧器运行过程中的配风参数变化能够起到调节空气动力场的作用,以便适应不同煤种的燃烧.由于易燃煤种挥发分析出较快、反应能力强、初期对氧量的消耗快,因此应当选取较大内二次风,较早地完成补氧过程;而难燃煤种需要维持燃烧反应进行的高温环境,应延缓二次风的混入,选用较小的内二次风和较大的外二次风.对于该型燃烧器,适用于烟煤燃烧的工况参数为:一次风速17 m/s,内二次风速26 m/s,外二次风速36 m/s,即试验中工况1;而燃用贫煤时推荐使用的工况参数为:一次风速12m/s,内二次风速25m/s,外二次风速41 m/s,即试验中工况15.

5 试验误差说明

5.1 空气动力场试验误差

空气动力场的测量工作采用热线风速仪来完成,经标定后其误差范围可控制在±2%以内.测量过程中,由于送风机来流温度变化且与标定时的气流温度不同,通过温度修正可消除温差对仪表造成的影响;燃烧器出口为开阔的外部大气空间,大气流动可能对试验造成影响,尽量选择晴朗无风的大气条件,误差范围可控制在±5%.

5.2 气固两相流试验误差

两相流试验的测量工作采用等速取样称重法完成,由于最终所得数据为颗粒浓度比值,颗粒浓度测量中所引入的误差经该方法处理可以抵消.

6 结 论

(1)新型燃烧器的喷口结构具有一定的创新性,能够有效地优化出口空气动力场,有利于煤粉气流的着火和稳燃.在实际运行过程中,通过对配风参数的变化实现调节空气动力场的目的,可以适应不同煤种的燃烧.

(2)使用了总旋流强度n*的概念,该参数能够在一定程度上反映空气动力场的特征.

(3)提出了一种由多级分离块组成的煤粉浓缩器,促使新型燃烧器浓淡型燃烧过程的实现.

[1] 夏小霞,王志奇,徐顺生,等.煤粉锅炉低 NOx燃烧器的研究及应用[J].工业加热,2008,37(3):20-23.XIA Xiaoxia,WANG Zhiqi,XU Shunsheng,et a l.Research and application of low NOxburners on pulverized coal boiler[J].Industrial Heating,2008,37(3):20-23.

[2] 周屈兰.径向浓淡式双调风旋流燃烧器的试验研究与数值模拟[D].西安:西安交通大学能源与动力工程学院,2001.

[3] XUE Shan,HUI Shi'en,LIU Taisheng,eta l.Experimental investigation on NOxemission and carbon burnout from a radially biased pulverized coal whirl burner[J].Fuel Processing Technology,2009,90(9):1142-1147.

[4] MASAYOSHIK,HIROFUM I T,H ISAO M,et al.Scale-up of advanced low NOxand high turndown pulverized coal burner[J].Journal of the Japan Institute of Energy,1999,78(6):404-415.

[5] 林正春,范卫东,李友谊,等.一种低NOx旋流燃烧器流场特性的研究[J].动力工程,2008,28(3):355-360.LIN Zhengchun,FAN Weidong,LI Youyi,eta l.Experiment research on aerodynamics field characteristic of a low NOxswirl burner[J].Journal of Power Engineering,2008,28(3):355-360.

[6] 赵伶玲,周强泰.旋流燃烧器的稳燃及其结构优化分析[J].动力工程,2006,26(1):74-80.ZHAO Ling ling,ZHOU Qiangtai.Combustion stability of swirl burners and their structural optimization[J].Journal of Power Engineering,2006,26(1):74-80.

[7] 邵杰.新型低NOx旋流燃烧器冷态模拟实验研究与数值模拟[D].杭州:浙江大学机械与能源工程学院,2008.

[8] 赵伶玲,周强泰,赵长遂.花瓣燃烧器流场特性分析与研究[J].燃烧科学与技术,2007,13(1):20-24.ZH AO Lingling,ZHOU Qiangtai,ZHAO Changsui.Study on flow field characteristic of petal swirl burner[J].Journal of Combustion Science and Technology,2007,13(1):20-24.