循环流化锅炉安全运行及节能减排

李 云

江苏省特种设备安全监督检验研究院徐州分院,江苏 徐州 221000

0 引言

当今我国是世界上煤炭用量最多的国家,使用节能环保的燃烧技术对节能减排具有战略意义。企业如何在循环流化床锅炉运行中提高效率﹑做好节能工作,是关系到国家能源合理利用和进一步推进循环流化床技术向前发展的问题。某公司使用循环流化床锅炉5年来,在优化运行﹑改造设备方面进行了大胆的探索和实践:认为可以适当减小点火时的风量,总结出投煤的最佳温度和投入返料的最佳床温﹑含氧量,提出运行中风量略高于流化风量即可,同时在风帽维护和水冷壁防磨方面采取了必要措施。实践证明,取得了一定的节能效果。

1 锅炉启动方式优化

1.1 点火方式优化

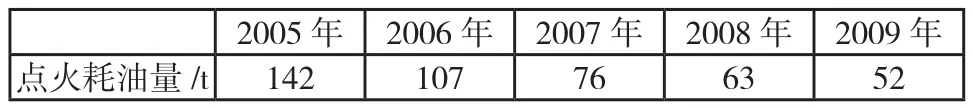

随着油价日益上涨,锅炉点火用油是企业挖掘节能潜力不容忽视的地方。该公司根据多次点火实践的摸索,对点火各控制工况点进行调整,使点火用油量大幅度节省。表1为点火耗油量对比。

表1 循环流化床锅炉点火耗油量对比

1)点火时严格控制风量

突破必须流化的规定,退出低风量保护,关小主风门开度至15%~20%(此时注意风道喘振问题,如果振动很大可以稍微调节开度避开振动),风量只有正常临界流化风量的40%~55%。此时床料逐渐由鼓泡状态向流化状态过度,而风门挡板仍然不用开大,仅在水冷风室风温超过1000℃时调节开大风门降低温度。因为床料里含碳量较少﹑温度较低,不足以结焦(床料含碳量较大或已经有煤加入床料时慎用)。当投煤时由于风温上升,根据气体绝对方程可推知热风量足以到达或超过临界流化风量。当煤已经稳定燃烧后再逐渐开大主风门。

2)及时控制投煤温度

根据多次试验证明,入炉煤挥发分只要大于24%以上,在450℃~460℃已经完全可以脉动投煤。对于入炉煤挥发分大于15%以上,完全可以在480℃~500℃投煤,即使全部燃用无烟煤,在520℃~540℃也可以断续投煤。断续投煤后注意氧量变化情况,以判别煤的燃烧情况。投入较多煤后氧量没有明显下降再追加投煤,容易造成结焦。当氧量降低到一定程度稳定后可以再继续投煤。当煤一旦燃烧后立即减小油压,此时油压较高,油量比较大,及时减小或退出油枪可以节约用油,减少油量基本按1t/h煤相应减少300kg/h柴油量的原则。

1.2 一级返料投运优化

一级返料系统成功投入运行是流化床锅炉启动过程中一个非常关键的步骤,也是安全经济运行的重要控制点。

返料系统出现故障主要有:

1)由设备缺陷造成的,如风帽脱落﹑浇筑料脱落﹑增压风机系统故障等;

2)由分离器积灰突然坍塌处理不当,或者返料系统投入操作不当造成。

第一种情况只要对系统仔细检查就能避免,如果运行时此类故障突发,只有停炉处理。以下主要分 析如何正确处理第二种情况,即循环流化床锅炉返料系统如何安全又节能地投入使用系统。在循环流化床锅炉启动前必须放尽返料系统的返料灰。返料灰比较细,如果有存灰,它将吸附空气里水分造成结块,导致返料不畅通。投入油枪后先不投入返料风机,此时如果投入返料风机,就大大增加了空气流动量,也就减缓了床料上升速度,浪费了燃油。而且此时返料系统循环料比较小,不易建立起返料循环。也有部分厂家坚持此时投入返料,使返料系统的浇注料上升温度速率能够比较平缓。此时投入返料还有一个好处是不会出现后期大量冷灰坍塌的情况,对运行员工操作水平要求比较低,建议新员工采用此方法比较安全。但是从节能的角度考虑,比较好的方案是煤开始稳定燃烧,床温600℃~650℃并且稳步上升,氧量稳定在9%~12%左右时投入返料。并且投入返料前,放掉返料系统内80%以上的冷灰,避免造成大量冷灰突然进入炉膛造成床温骤降甚至熄火。投返料时注意床温﹑床料差压和氧量的变化情况。床温和料层差压迅速下降时表明有大量循环灰进入炉膛,应及时增加一次风量和点火油压。如果启动前已经放尽返料系统的返料灰,并且投入返料前,又将放掉80%以上的冷灰,那么就不会出现这种现象,并且很容易建立起稳定的返料循环。

2 锅炉燃烧控制优化

影响循环流化床锅炉热效率的主要因素有燃烧温度,飞灰含碳量,炉渣含碳量,排烟温度,锅炉负荷,燃烧控制,配风控制,燃料种类和颗粒分布等。

2.1 风量和负荷的控制

循环流化床锅炉运行对于风量控制提倡精细操作,为了提高操作过程的安全系数,通常采用较大风量运行。这对循环流化床锅炉来说负面影响是多方面的,既增加了煤耗又增加厂用电量,还加大了受热面的磨损。所以控制风量为略高于流化风量即可,氧量为4%~6%,,尽量靠近底限。经过长期运行表明,虽然流化床锅炉负荷可以稳定在35%~110%额定负荷运行,但是从长远安全和经济的角度出发,负荷控制在88%~96%是循环流化床锅炉最经济的负荷。长时间的超负荷不但增大煤耗和厂用电量,而且会加剧负荷磨损量,最终得不偿失。

2.2 锅炉床温和飞灰含碳量的控制

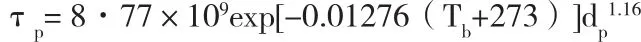

燃烧温度对燃尽时间影响的经验公式为:

式中:τp为碳离离子燃尽时间,s;

Tb为燃烧温度,℃;

dp为碳粒子直径,cm。

从公式中可以看出,碳粒子的燃尽时间与燃烧温度有关,提高燃烧温度能够明显缩短碳粒子的燃尽时间。

在满足灰熔点温度控制范围和脱硫要求的前提下,尽量提高燃烧温度可以起到较好的节能效果,可以降低飞灰含碳量。但是不足的是燃烧温度高,NOX生成量大。对于炉内脱硫来说,在850℃~920℃可以达到最佳钙硫比,而且富氧燃烧对脱硫有利,这就要求二次风要有合理的风量比例和较强的穿透力,但富氧燃烧同样增加了NOX生成量。因此,循环硫化床锅炉在运行时综合考虑燃烧效率﹑脱硫效果和NOX生成量,选择合适的燃烧温度,合理的过量空气系数和一﹑二次风量比例,才能保证有较高的燃烧效率和较低的飞灰含碳量。

3 关键设备改造

3.1 风帽改造

锅炉随炉配蘑菇风帽,后来改造为钟罩式风帽,经过几年使用,效果比较好。针对个别风帽脱落和水冷风室漏渣的现象,摸索出风帽加筋的办法,将风帽安装好以后,采用Φ8的圆钢按10个一组点焊连接,即使个别风帽出现松脱现象也不会脱落翻倒。另外,每次停炉后及时检查和更换松脱风帽和磨损风帽,有效地解决了这个问题。

3.2 水冷壁防磨措施

据统计,因磨损导致的泄漏事故占流化床锅炉易发事故的60%以上。随着深入研究和实践,各种防磨技术大大增加了流化床锅炉的可用性并延长了使用周期。

1)把好用煤采购关,尽量少用石块和煤矸石含量多的煤种;

2)炉膛四角采用防磨浇注料盖管,转角仍保持直角形状,高度一直到炉顶,有效保护水冷壁管;

3)尽可能取消炉膛密相区以上到中上部的炉温和负压或其他监测点,炉膛中部测点会在运行时形成涡流,极大加剧局部磨损;

4)每两年对密相区域采用LX88A超硬耐磨材料进行电弧喷涂;

5)严格控制风量和锅炉负荷,控制低床压6.5 kPa ~7.5kPa,控制低负压降低烟气流速,从而减低磨损量;

6)每次停炉水冷壁全面测厚,建立受热面磨损台帐。根据台帐分析磨损分析运行周期,定期采取防磨措施。

3.3 输煤系统改进

随着输煤设备的不断改进,对于循环流化床锅炉来讲,采用第二代齿辊式或齿板式破碎机是输煤系统优化的选择。其基本原理由原来的落煤改变为拨煤或推煤。对于粘性较大的煤种来说在一定程度上防止了堵煤。而且齿辊和齿板式的碎煤机相对原来的二级破碎系统明显有两个优点。在粒度达到要求的基础上比原来节电20%~25%。在噪声和粉尘污染上有较大改观。

4 结论

经过不断摸索和实践,对循环流化床锅炉优化调整和设备改造取得了一些效果和经验。现役的每台循环流化床炉连续安全运行平均超过150天,最高连续安全运行达到了282天。煤耗明显下降,锅炉效率明显提高,取得了较好的效果。

[1]路春美,程世庆.循环流化床锅炉设备与运行[M].北京:中国电力出版社,2004.

[2]刘德昌,等.循环流化床锅炉运行及事故处理[M].北京:中国电力出版社,2006.