三沪二回±500 kV直流工程二次控制系统联调试验

陈铁敏,刘 隽,孙佩军

(1.上海市电力公司超高压输变电公司,上海 200063;2.上海市电力公司技术与发展中心,上海 200025)

0 引言

三沪二回 ±500 kV直流输电工程,西起湖北荆门换流站,东至上海枫泾换流站。额定直流电压为±500 kV,额定容量为3GW,在最适合环境温度和最大冗余冷却设备投入的条件下,正送功率为3.15GW,直流输电线路全长为970 km,是我国直流输电技术国产化的重要工程,同时也为提高直流输电工程建设管理水平提供了一个平台[1-2]。三沪二回 ±500 kV直流输电工程二次控制系统联调试验的目的,是对成套设计进行实时仿真校核和对直流控制保护厂家的控制设备的功能和性能进行检验。

1 系统概况

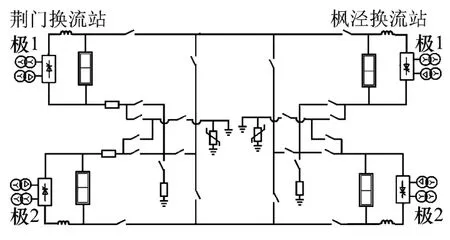

三沪二回±500 kV直流输电工程在荆门换流站和枫泾换流站(以下简称荆门站和枫泾站)均含有双极,每极一个12脉动换流器,每端换流站都设置接地极,其系统接线示意图如图1所示。系统有三种运行方式:双极运行、单极金属回路运行方式、单极大地回路运行方式[3-4]。

2 空载加压试验

空载加压试验是检验在空载加压状态下,电压控制的正确运行,相应的空载加压保护不应误动,并检测主设备的绝缘能力。试验项目包括:带线路和不带线路的空载加压试验;一极运行,另一极带线路和不带线路的空载加压试验。空载加压试验在整流侧进行,分手动和自动两种模式。

图1 三沪二回±500 kV直流输电系统示意图

2.1 手动空载加压试验

由试验人员输入直流电压的设定值、直流电压上升和下降的速率以及直流电压的限制值。启动空载加压试验过程,直流电压的设置值可以在0~1.05 pu之间选择。以荆门站极1带线路手动空载加压为例,将荆门站设为热备用,将枫泾站设为冷备用。输入空载电压参考值为100 kV,电压上升速率为500 kV/min,手动解锁执行空载加压试验,待系统稳定到100 kV后,再依次输入200,300,400和500 kV电压。每次修改电压参考值并执行后,系统电压均应平稳上升至电压参考值,上升速率应与设置速率一致。

2.2 自动空载加压试验

直流电压的设定值、直流电压升降速率和空载加压试验持续的时间都已通过程序设定,极控系统按照程序预先设定的升降速率增加直流电压到设定值,经过设定的持续时间之后,自动地降低直流电压,闭锁换流器。以荆门站带线路自动空载加压试验为例,将荆门站设为热备用,将枫泾站设为冷备用。执行自动空载加压,电压上升速率为100 kV/m in,大约5m in后上升到500 kV,保持2min,然后以相同速率降为0。

3 正送功率下的试验

3.1 稳态工况试验

稳态工况的试验目的是验证在各种交/直流电压水平、功率水平下,直流系统的稳态运行特性、稳态控制策略、换流变压器调压抽头的调节是否满足整体设计要求,同时验证直流启停、功率升降、运行方式转换、控制模式转换和紧急停运的动作时序。

3.1.1 启停试验

为了使换流站安全、可靠地运行,确保直流输电平稳的启停以及各种运行模式之间的平稳过渡,极控系统设计了换流站的启停顺序控制。启停试验以极1单极大地回线运行,定功率控制,整流站为主控站。将极1置于功率控制状态,功率定值设为150 MW,功率上升速率为30 MW/m in,然后将直流系统转为运行状态,解锁待启动至150 MW后,执行闭锁操作,极启动、闭锁平稳。

3.1.2 功率升降试验

对极1单极大地回线运行进行的电流升降试验,电流升降速率设为999 A/min,升电流时定值从0改为3 kA并执行,当电流升到1.5 kA时下达停止命令,保持18 s后解除停止命令,电流最终升到3 kA。将电流定值由3 kA改为0并执行,当电流下降到1.493 kA时下达停止命令,保持约31 s解除停止命令,电流最后下降到287 A后闭锁。

3.1.3 稳态运行参数校核

稳态运行参数校核试验是在双极运行;双极降压80%运行;双极降压70%运行;单极大地回路全压运行;单极大地回路降压80%运行;单极大地回路降压70%运行;单极金属回路全压运行;单极金属回路降压80%运行;单极金属回路降压70%运行等工况下进行。在各功率点上对照主回路参数设计值与实际值,实测值与设计值相差较小,稳态工况参数正确。

3.1.4 运行方式转换

直流运行方式的转换是由试验人员启动,系统将自动完成所有的步骤和顺序到达目标状态,这个过程包含站间协调和联锁条件的判断。如果在顺序控制过程中发生与对站通信失败,则需要对站发出顺控信号后才能继续下一步操作。两站人员需要手动检查相关设备位置指示,如通过电话联络。这时才可通过下发“顺控继续”命令来旁路这个条件,继续进行自动顺序控制。如极1单极大地回路运行,功率正送,电流为3 kA,启动运行平稳后,执行运行方式转换,改为金属回路运行。

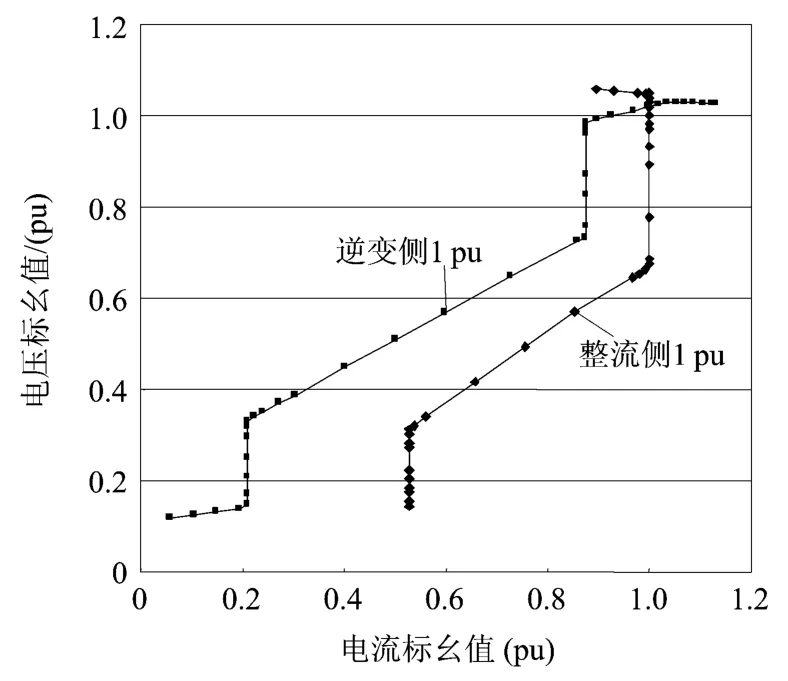

3.1.5 外特性

以极2单极大地回线运行,功率正送、定电流控制进行此试验,整流侧、逆变侧无功控制、换流器分接头控制均为手动,采用描点法在同一坐标系中绘制整流侧外特性曲线和逆变侧外特性曲线,如图2所示。整流侧进入VDCL(低压限流)拐点的电压为316 kV(0.632 pu),绝对最小电流为1.5 kA(0.5 pu)。逆变侧进入VDCL拐点的电压为349 kV(0.698 pu),绝对最小电流为0.184 kA(0.06 pu)。

图2 功率正送方式下整流侧及逆变侧外特性曲线

3.1.6 紧急停运试验

以双极额定功率运行、功率控制和极1整流侧紧急停运试验为例:启动双极到额定功率为3GW,主控站为荆门站,在OWS(运行人员工作站)上执行极1整流侧的紧急停运,整流侧先移相至120°,延时60m s后移相至160°闭锁,逆变侧触发角先下降,后移相至160°闭锁。极1闭锁后部分滤波器切除。

3.2 无站间通信试验

在无站间通信的条件下,验证直流系统能否正常启停、完成电流/功率升降。无站间通信的启停:人为制造站间通信异常,整流侧和逆变侧均为独立控制,先手动解锁逆变侧后,再手动解锁整流侧,功率平稳升至最小功率为150 MW。电流升降过程正常,站间通信故障,故障消失后能恢复到正常状态。

3.3 动态性能试验

动态性能试验的目的,是验证直流工程控制系统的电流、电压和功率阶跃响应指标以及交流、直流故障后系统的恢复时间等动态响应性能是否满足工程功能规范书的要求。

3.3.1 电流指令阶跃响应试验

以极1电流控制,极2双极功率控制,0.5 pu工况做电流指令阶跃响应试验,结果见表1。

表1 极1直流电流3 kA在0.5 pu工况下的电流指令阶跃响应试验结果

3.3.2 电压指令阶跃响应试验

以极1电流控制,极2双极功率控制,0.1 pu工况做电流指令阶跃响应试验,结果见表2。

表2 极1直流电流3 kA,极1电压值为501 kV, 0.1 pu的电压指令阶跃试验结果

3.3.3 熄弧角阶跃响应试验

以极1电流控制,极2双极功率控制,对极1做10°的熄弧角指令阶跃试验,结果见表3。

表3 直流电流3 kA,对极1做10°的熄弧角指令阶跃试验结果

3.3.4 功率指令阶跃响应试验

以极1功率控制,极2双极功率控制,对极1做0.1 pu的功率指令阶跃试验,结果见表4。

表4 对极1做0.1 pu的功率指令阶跃试验结果

3.4 分接头控制

分接头控制为手动和自动控制模式。手动控制模式将报警信号送至运行人员控制层,对分接头可以分相单独调节,也可以三相同步调节。自动控制模式,分接头升降档位均为三相同步。分接头控制试验的目的是验证在交流电压波动、无功投切、功率升降过程中换流变分接头的位置以及U di0(理想空载直流电压)值是否满足设计要求。

3.5 无功功率控制试验

荆门换流站和枫泾换流站的无功控制具有5级优先级:优先级1为Abs M in Filter,优先级2为U max,优先级3为Q max,优先级4为M in Filter,优先级5为Qcontrol和Ucontrol功能。

无功功率控制根据各子系统的优先级,协调由各子功能发出投切滤波器组的指令。此外,为了获得更好的控制效果,无功控制还提供了以下两项辅助功能:

1)QPC 通过增大点火角、熄弧角来增大换流站对无功的消耗,避免换流站和交流系统的无功交换量超过限制值。

2)Gamma kick 在投切滤波器组时,同时增大、减小α和γ角,使得电压变化率减小到规范书要求的范围内。

无功功率控制试验的目的,是检验在各种交流系统、各种运行方式下滤波器能否正确投切,同时检验无功控制功能的正确性,即是否能满足功能规范书中有关无功补偿和电压控制的要求。

4 扰动试验

扰动试验的目的是验证直流控制系统手动切换的正确性,以及设备故障时控制系统能否正确反应。

4.1 有效系统电源故障

在极1单极大地回线运行、双极功率控制和功率定值2 GW的工况下,在枫泾站极1控制系统模拟有效电源故障,主控站为荆门站。枫泾站极1控制系统掉电后,马上切换到冗余系统B,切换过程中,直流电压、直流电流、触发角、脉冲等均没有明显的扰动。

4.2 测量板卡故障

测量板卡故障后极控系统迅速切换到冗余系统,经短暂扰动后恢复正常。

4.3 总线故障

在极1单极金属回线运行,功率控制,功率定值为2 GW,枫泾站为主控站,极控系统运行在A系统。模拟枫泾站极1极控系统的现场总线故障,极控系统切换到B系统,在切换过程中,直流电压、直流电流、触发角、脉冲等没有明显的扰动。

4.4 模拟服务器故障

在极1单极金属回线运行,功率控制,功率定值为2 GW,枫泾站为主控站,进行模拟服务器故障。关闭枫泾站服务器A的前置程序,服务器自动切换到服务器B的前置程序,极控系统不发生切换,对极控系统无影响,系统运行平稳。

4.5 模拟主机死机故障

在极1单极金属回线运行,功率控制,功率定值为2 GW,荆门站为主控站,模拟主机死机故障。手动使主机出现硬件故障,极控系统A自动切换到冗余系统,切换时直流电压、直流电流、触发角、脉冲等均没有明显的扰动,系统运行平稳。

4.6 模拟换流变同步电压丢失故障

在极1单极金属回线运行,功率控制,功率定值为2 GW,主控站为荆门站。模拟枫泾站极1极控系统B的同步电压丢失,发生很大扰动,直流电压立刻下降,电流、触发角等发生变化,极控系统切换到冗余系统,切换后系统恢复正常运行。

5 结语

三沪二回±500 kV直流输电工程二次控制系统联调试验,给出了试验结果和相关试验数据,验证了二次控制系统能够满足规范书的要求,各种性能参数与工程的成套设计一致;重点检验了控制策略修改的情况,并与其它厂家二次系统的接口,包括与站主时钟系统的接口、与保护及故障录波子站的接口、与故障录波装置的接口以及与换流阀VBE的接口进行了配合试验,从而保证了设备的质量,加快了工程的建设进程。

[1] 赵畹君.高压直流输电工程技术[M].北京:水利电力出版社,2004.

[2] 李兴源.高压直流输电系统的运行和控制[M].北京:科学出版社,1998.

[3] 三沪二回直流输电工程极控系统设计规范书[R].许继, 2010.

[4] 三沪二回直流输电工程直流站控系统设计规范书[R].许继,2010.