基于虚拟仪器技术的复合材料身管动态试验

周翠平,徐亚栋

(南京理工大学机械工程学院,南京210094)

1 基于虚拟仪器的自动测试系统

1.1 硬件系统

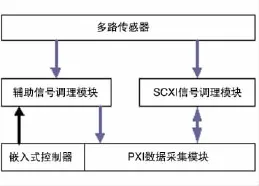

所选用的自动测试系统基于先进的虚拟仪器技术,以PXI总线硬件为主控和采集模块,以SCXI模块为主要的信号调理模块,其硬件结构如图1所示。

图1 自动测试系统硬件组成

其中,PXI控制方式采用嵌入式控制方式,控制器采用NI公司的PXI-8186型嵌入式控制器,数据采集模块为PXI-6052E数据采集卡;SCXI信号调理部分的硬件构成有机箱、动态应变仪模块和隔离放大器模块,应变仪模块为NI公司的SCXI-1520型8通道应变仪,隔离放大器模块选用NI公司的SCXI-1125型隔离放大模块;另外,系统中还采用了Kistler公司微处理器控制的5011B电荷放大器,用于将压电传感器产生的电荷转换成为相应比例的电压信号,该型号放大器主要用于机械量,如压力、力和加速度的测量。

1.2 软件系统

基于虚拟仪器建立的自动测试系统中,软件系统是整个测试系统的核心,系统软件主要包括:

(1)控制系统硬件模块各种功能的实现

在计算机为核心的硬件平台支持下,通过软件设计来实现仪器的功能,通过不同功能的软件模块组合来实现多种功能。

(2)测试系统与用户的交互

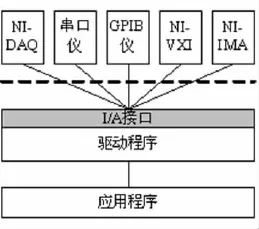

建立一个良好人机交互界面,界面上的各种“控件”可以模拟传统仪器面板的按钮,方便直观。因此,系统软件的层次结构也由两部分构成,如图2所示。

图2 自动测试系统软件层次结构

应用程序:用于实现虚拟面板功能和定义各项测试功能。

I/O接口驱动程序:I/O接口驱动程序用于处理计算机与仪器硬件间连接的低层通信协议,用于完成特定外部硬件设备的扩展、驱动与通讯。

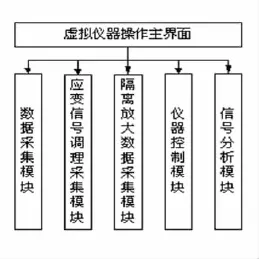

基于上述层次结构,在LabVIEW虚拟仪器集成开发环境开发出的自动测试系统的系统软件,其功能结构如图3所示。

图3 系统软件功能结构

2 某口径复合材料身管动态试验

为了考核设计加工的复合材料身管的动态强度和动态响应特性,本文进行了该复合材料身管的实弹射击试验,同时为了和全金属身管的性能作比较,也进行了金属身管实弹射击的对比试验,所有的试验条件和射击参数完全相同。

本次试验的测试项目为复合身管外壁应变和炮口加速度,应变片和加速度传感器的安装位置如图4所示,图5为应变片和加速度传感器安装的实景照片。

图4 传感器位置示意图

图5 试验应变片和加速度传感器安装位置

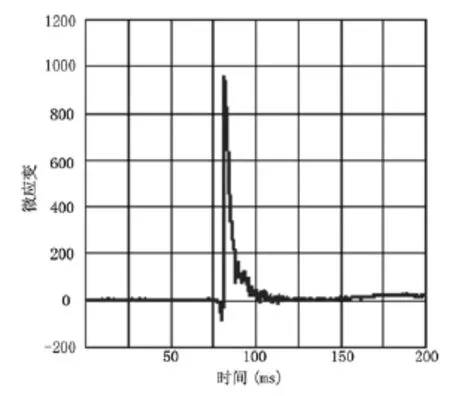

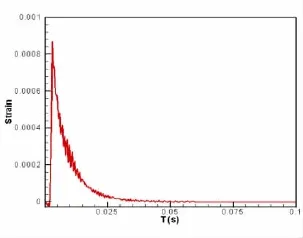

由于火炮射击时的环境非常恶劣,身管承受瞬态冲击作用,炮口冲击波也对传感器产生了极大的破坏,整个测试系统的测试受到很大的影响,射击瞬间的试验信号捕捉非常困难,下面仅给出所测到的部分试验结果。图6为前后炮箍之间测试位置的周向应变曲线,图中前100ms为预采集数据,图7为该位置的理论计算结果。通过对这两条曲线的对比可以发现,理论计算和试验结果非常吻合,变化规律极为一致,试验最大应变约为960 微应变,即0.00096,计算结果为 0.000875,相对误差仅为8.8%。

图6 试验测试应变曲线

图7 理论计算应变曲线

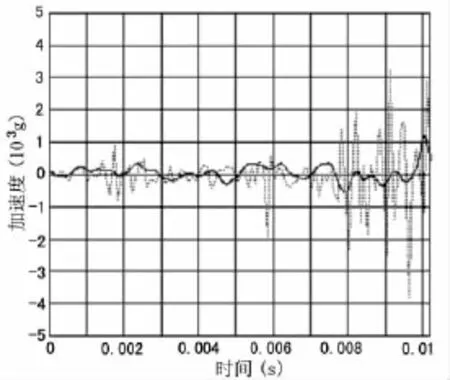

图8为射击时炮口的横向加速度试验结果,其中实线为复合材料身管,虚线为金属身管。从金属身管和复合材料身管的响应曲线对比来看,复合材料身管的炮口加速度比金属身管要降低50%以上,阻尼明显高于金属身管,高频振动信号明显少于金属身管。

图8 炮口横向加速度曲线

3 结论

本文采用先进的火炮自动测试系统,对某口径复合材料身管进行了实弹射击考核试验,获得了该复合材料身管的动态响应特性,试验获得的复合身管外壁某位置的周向应变与理论计算进行对比,结果基本一致,验证了该复合材料身管理论计算模型的正确性;试验测得的炮口加速度结果表明:采用复合材料身管后,火炮射击时炮口横向加速度降低50%以上,振动频率也小于采用金属身管时的炮口加速度,这说明复合材料身管具有更好的动态特性,对于提高火炮射击精度具有非常重要的作用。

[1]刘君华.基于LabVIEW的虚拟仪器设计[M].北京:电子工业出版社,2003.

[2]童睆,张金忠,胡易平,等.基于虚拟仪器的火炮动态测试技术[J].火炮发射与控制学报,2007(1):47-50.

[3]阎文,梁光建,李金龙.基于虚拟仪器的某型火炮液压测试系统研究[J].机床与液压,2010(7):85-87.

[4]蔡为仑.复合材料设计[M].北京:科学出版社,1989.

[5]王加刚,徐亚栋.复合材料身管动态特性分析[J].四川兵工学报,2010(2):82-85.

[6]徐亚栋,钱林方,石秀东.纤维增强复合材料身管阻尼特性分析[J].材料工程,2007(3):10-13.

[7]徐亚栋.复合材料身管结构分析与优化研究[D].南京:南京理工大学,2006.

[8]徐亚栋,钱林方,陈龙淼.复合材料身管强迫响应分析[J].玻璃钢:复合材料,2009(6):16 -18.