燃料电池发动机故障诊断专家系统设计与研究*

全 睿 全书海 谢长君 陈启宏

(武汉理工大学汽车工程学院1) 武汉理工大学自动化学院2) 武汉 430070)

0 引 言

作为一种清洁、高效、环境友好的新型动力源,燃料电池发动机由于成本、使用寿命、耐久性和可靠性等因素制约了其产业化和市场推广程度[1].朱新坚等[2-3]在国内最早开展了燃料电池可靠性的定性分析和单片电池的健康诊断研究;A.Ingimundarson等[4]利用机理建模方法对电堆氢气泄露进行识别;L.A.M.Riascos等[5]利用Baysian网络对氢氧混合、风机故障、冷却系统故障和氢气低压几种故障进行识别;M.Gerbec[6]和R.Quan[7]等利用故障树分析法对燃料电池发动机的常见故障建立了故障树模型,但如何进一步完善模型并将之应用到实际中还有待探讨.专家系统可以充分利用和积累本领域的专家知识和技术人员的维修经验,结合一定的推理方法,实现故障的快速检测、准确定位和预测,并能提出相关维修方法和建议,因此,设计燃料电池发动机可离线和在线诊断的专家系统对进一步提高其安全性、可靠性和可维修性是很有必要的.

1 燃料电池发动机的故障特点分析

以自主研发的60kW燃料电池发动机为例,其结构见文献[8]中的图1.从功能结构上可细分为氢气供给系统、空气供给系统、加湿系统、氢气循环系统、循环水系统、燃料电池堆、控制器、单片电压巡检单元等.

依据课题组自2003年研发出“楚天一号”燃料电池轿车以来针对燃料电池、燃料电池发动机以及燃料电池车的研发经验总结,结合所收集的各种故障数据,燃料电池发动机的常见故障类型如下:(1)传感器故障.燃料电池发动机的传感器包含有压力、流量、温度、液位、电导率、相对湿度、电压、电流等传感器.根据其故障原因可分为偏差故障、冲击故障、开路故障、漂移故障、短路故障、周期性干扰故障.在实际应用中,结合燃料电池发动机的工作情况和控制命令信息,若某一传感器的输出超出规定的范围或输出信号变化率超过最大理论值时,可判定为该传感器转换电路或感应部件发生故障;(2)执行器故障.燃料电池发动机的执行器包括风机、电磁阀、继电器、冷却风扇、循环水泵和氢气循环泵等,当确定控制线路正常时,若控制器发出控制命令信号后执行器无响应或响应远离期望值时可判断其发生故障,通常造成其故障的部位在其控制电路和内部相关部件;(3)线路故障.包括线路的短路、断路、打铁和接触不良,该故障一般在研发初期出现,通常是由工作人员在系统集成与安装过程中不规范操作或由于线路选型、设计和布局不合理造成;(4)电堆故障.燃料电池堆的故障可以分为由于水失衡、管路堵塞、高温、高压力差、氢氧混合、催化剂中毒以及关键组件自身性能衰减或装配加工不可靠等造成的质子交换膜、电极和双极板故障等;(5)控制器故障.主要包括硬软件故障.其中,硬件故障包括供电电路、最小系统、信号采集电路、输出电路和通信电路由于设计不合理或部分元器件失效造成无法正常工作甚至系统失控;软件故障主要包括潜在的程序BUG或相关过程参数控制策略不完善导致系统性能衰减甚至损坏;(6)误用故障.由于能量管理策略的不合理,使燃料电池发动机过载或输出功率超出当前的实际输出能力,导致单片电池性能急剧下降甚至造成不可修复的永久性损坏;或由于人为误操作和工作疏忽,一方面导致氢氧直接混合带来氢气燃爆等安全隐患,另一方面导致某些部件或设备直接毁坏等.

2 故障诊断专家系统的总体结构

本文所设计的燃料电池发动机故障诊断专家系统其基本组成主要由人机接口、数据库、知识库和推理机构成,同时还添加其它辅助单元,见图1.

图1 故障诊断专家系统的总体结构

单片巡检单元、检测单元和控制器构成燃料电池发动机的信号采集系统,系统实时检测各种过程参数和工作状态,对于某些非系统过程参数需要工作人员借助相关仪器仪表进行定量检测或依赖听觉、视觉和嗅觉进行进行定性判断(见后述),当出现相关故障现象时,首先对故障进行定位,确定故障出现在哪个子系统,然后根据规则库中的知识进行推理,最后通过人机接口给出故障原因及其相关处理措施,另外还可根据诊断的要求对知识进行修改、删除和添加.

3 专家系统知识库的设计

3.1 故障树模型和知识库的构建

以“燃料电池发动机运行故障”为顶事件,结合系统的结构特点及工作机理,由实际维修经验总结及燃料电池电化学反应机理,建立其总体故障树模型,见图2.现以系统其中一个子故障树“空气供给系统故障”为例,有关其他自系统更多的故障树模型可参考文献[5,7,9].

图2 燃料电池发动机的故障树模型

将故障树的顶事件看作专家系统的故障征兆,将底事件看作最终的诊断结果,故障树的层次逻辑结构对应于专家系统的推理过程,因此,故障树与专家系统的知识库可以通过割集关联起来.考虑到关系数据库便于修改、删除和添加,因此采用关系数据库作为各个故障子树模型的知识存储,用字段和代码相结合方法表示树中各节点之间的层次关系,见表1和2.

表1 故障树的字段定义

表2 故障树的字段和代码表示

3.2 知识的表示

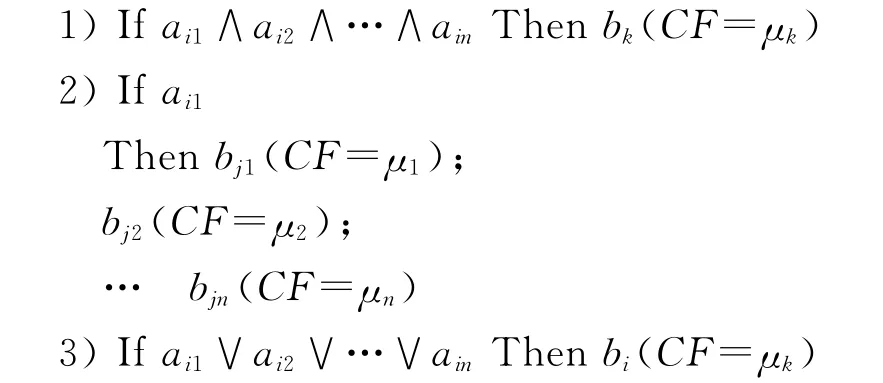

本系统利用产生式规则[10]进行知识表示.在这里对产生式规则进行模糊化加以改进,从而形成模糊产生式规则表示法,这样既充分考虑到诊断知识的模糊性、不确定性以及规则的强度,又符合人的思维,便于人机交换信息和规则的在线修改、扩充和删减.其表示法一般写为

式中:a为前提,b为结论,CF为规则的置信度(μi=0~1),由诊断专家根据维修人员的经验提炼后给出的.对于多个逻辑关系的前提,一般有以下3种表达形式.

针对图2所示的“空气供给系统故障”的故障树模型(若未加说明,全文相关研究方法和思路仅以“空气供给系统故障”为例加以论述),以3.1所述的以顶事件为前提,底事件为故障原因,例如可以得到如下一条规则:

破除结论中的“或”关系,添加各条规则的置信度,结合表1和表2的故障树用字段加代码表示法,可进一步提炼如下.

在这里需要指出的是,针对产生式规则的任意一个前提是当顶事件发生的同时,该中间事件的故障现象(即故障征兆)出现来确定的,规则R401~R403中的前提F401的确定过程简单描述如下:

其中:T为燃料电池发动机系统故障树的顶事件,F4和F401的定义如表1和2所列,这里的故障征兆有些可直接通过信号采集系统获取的参数表征,有些故障征兆需要专家借助检测设备或通过经验获取.

为了方便知识库中规则的查询和存储,利用数据库建立故障规则表和故障条件表分别见表3和表4.

表3 故障规则表

表中,RuleID为规则编号,用RXXX表示,FSTID为故障树节点代码,FSTreason代表故障原因或诊断结论,Rused表示规则是否成功匹配(1代表匹配成功,0代表未能匹配),FSTCS为故障处理措施,RCF为规则的置信度,FSTMS为节点征兆描述,flag为条件匹配标志(1为匹配成功,默认值为0).将表3中的规则以RuleID为带头节点,以前提和诊断结论作为必备要素,结合规则的匹配条件、故障诊断措施和置信度以图3所示的链表形式[11]在工作区进行知识的连续存储.

图3 知识链表

4 推理机

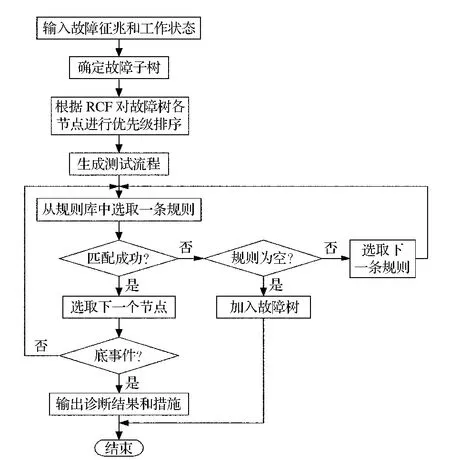

为了与工作人员常用的故障诊断思维方式相一致,根据燃料电池发动机故障的特点,系统采用正向推理策略,见图4.

图4 正向推理流程

首先,系统根据当前故障征兆和相关工作状态确定故障范围,即找出各个故障子树的顶事件;其次,针对正向推理中出现的“冲突消解”[12],系统根据各个规则的置信度RCF,结合专家经验确定故障树中各节点事件的优先级(置信度RCF越大,其优先级越高);然后从规则库中选择规则利用深度优先搜索法对两者进行前提匹配,匹配成功则进行故障树下一节点的故障诊断,直到进行到底事件为叶节点,最后给出诊断结果和处理措施,匹配不成功通过知识库维护系统对故障树进行录入和补充.

5 专家系统的初步实现与运行举例

5.1 主界面的设计

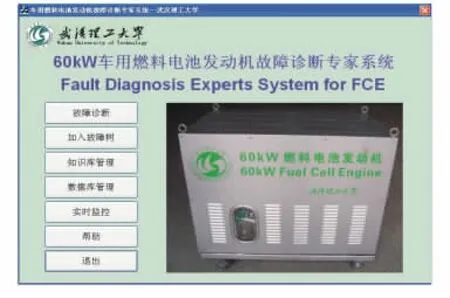

运行故障诊断专家系统后,首先进入到专家系统的主界面,如图5所示,专家系统包含了数据库、知识库管理单元、帮助文档,并综合了离线故障诊断和实时在线状态监测与手动控制功能.

图5 主界面

5.2 知识库的维护

点击主界面的“知识库管理”按钮,进入知识库维护界面,增加节点时,需要提供该其父节点和子节点的故障编号、故障现象、与其他分支的逻辑关系等,在建立节点间的关系后,计算机可以自动按照If…Then的格式将节点转化为规则的表示形式并生成知识链表,并将其添加到系统相应的故障子树中;删除某一分支时,只需提供其故障名称或编号及其父节点的故障编号即可.

5.3 诊断实例分析

燃料电池发动机的各种过程参数(如单片电压、电流、温度和流量等)由单片巡检单元、检测单元采集,通过CAN总线传送给控制单元,并由控制单元最终通过USB(或串口)将实时参数发送给实时监控界面,其中各个参数的安全阀值根据实际调试要求设置.对于图2故障树中的一些常见典型故障,系统可以直接利用数据库引擎调用缓冲区存储的数据,结合发动机自检、启动、正常运行、过载运行和停车5种工作模式时的过程参数安全阀值直接给出诊断结果,这就是系统的实时在线诊断功能.

经过试用验证,本系统可以很好的解决燃料电池发动机一般性的故障诊断问题,满足了设计和实际维修、维护的需要,与传统的一旦出现故障利用相关工具和仪表逐个排除故障的方式相比,效率更高,诊断结果更直观.

5.4 自学习机制

本系统的自学习功能为[13]:(1)正确案例的学习.初始状态下规则库中的每条规则置信度RCF、故障树节点的故障概率主要由专家(本课题组的几名教授构成)给出,或由事先的先念概率(来自电控技术总监)确定,燃料电池发动机系统结构的复杂性、各个阶段和使用条件下部件故障分布的随机性,对底事件发生概率好规则置信度的动态修改提出了一定要求.因此,当系统对某种故障诊断成功时,规则库中与之匹配的故障树节点其故障概率和规则置信度RCF分别自动增加0.001和0.01;(2)错误案例的学习.当系统诊断针对某个故障诊断失败或无法找到匹配的规则时,系统将自动输出失败的原因,并结合已有的诊断能力给出近似的补救措施,提醒工作人员或专家改进知识库和推理机制.这样经过多次反复验证和改进,系统的智能水平和诊断效率将逐渐提高.

6 结束语

本系统较好的继承了前人的维修和诊断经验,能对燃料电池发动机常见的典型故障做出准确的分析和判断,并给出相关诊断措施,在实际工作中进行系统维护和故障诊断中获得了良好的效果.目前针对燃料电池发动机故障诊断,可参考的实用文献有限,因此本文所做的研究也只是一个初步的探讨,针对知识的获取、知识库和故障树模型的建立和完善,需要在今后的实践中通过不断积累经验和数据加以完善.

[1]陈全世,齐占宁.燃料电池电动汽车的技术难关和发展前景[J].汽车工程,2001,23(6):361-364.

[2]邵庆龙,曹广益,朱新坚.质子交换膜燃料电池可靠性分析[J].能源技术,2003,24(4):145-148.

[3]郭家兴,朱新坚,曹广益.质子交换膜燃料电池故障诊断[J].电源技术,2008,32(8):528-531.

[4]Ingimundarson A,Stefanopoulou A G,McKay D.A model-based detection of hydrogen leaks in a fuel cell stack[C]//Proceedings of IEEE Transactions on Control Systems Technology,2008:1 004-1 012.

[5]Riascos L A M,Simoes M G,Miyagi P E.A bayesian network fault diagnostic system for proton exchange membrane fuel cells[J].Journal of Power Sources,2007:267-278.

[6]Gerbec M,Jovan V,Petrovcic J.Operational and safety analyses of a commercial PEMFC system[J].International Journal of Hydrogen Energy,2008,33(5):4147-4160.

[7]Quan R,Tan B H,Quan S H.Study on fault tree analysis of fuel cell stack malfunction[C]//Proceedings of 2010International Conference on Measuring Technology and Mechatronics Automation,2010:579-582.

[8]全 睿,全书海,黄 亮.基于模糊故障树的燃料电池发动机氢安全性[J].上海交通大学学报,2010,44(7):951-956.

[9]全 睿.燃料电池发动机故障诊断研究[D].武汉:武汉理工大学汽车工程学院,2009.

[10]王俊国,尹 泉,万淑芸.基于规则的机车柴油机故障诊断专家系统[J].武汉理工大学学报:交通科学与工程版,2003,27(6):785-787.

[11]王 弘,余 化,黄雄武.制氧机组故障诊断专家系统知识库的研制[J].华中科技大学学报:自然科学版,2006,34(11):91-92.

[12]魏传锋,李运泽,王 浚.航天器热故障诊断专家系统推理机的设计[J].北京航空航天大学学报,2005,31(1):61-62.

[13]张 健,廖 瑛,庄景钊.基于故障树分析法的某型直升机故障诊断专家系统设计分析[J].航空计算技术,2002,32(3):76-78.