基于ARM的钢丝生产线矢量控制系统技术改造方案的设计与应用

王红艳,杨育宏

WANG Hong-yan,YANG Yu-hong

(常州轻工职业技术学院 电气系 ,常州 213164)

1 设计背景

笔者曾参加某钢铁公司钢丝生产线拉丝机控制系统的技术改造工程。该厂的活套式拉丝机等主要设备是上世纪六十年代从日本进口的,由直流电机拖动。目前,为提高产品竞争力要对拉丝的生产工艺进行改进,需将拉丝机连续拉拔次数由过去的五、六次提高到现在的八、九次。

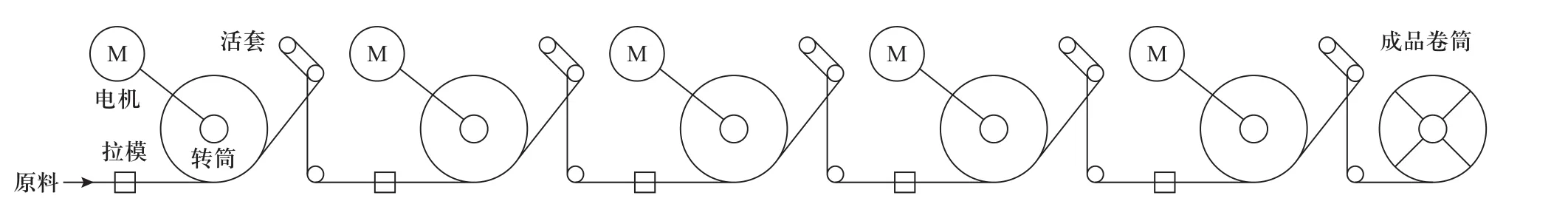

新工艺对拉丝机的调速范围、调速精度、转矩特性、动静态特性提出更高要求,同时,由于生产环境粉尘大、湿度大,这些物质能很容易地进入直流电机内部,导致电机发生短路、整流子磨损严重等故障,严重影响正常生产。因此,在技术经济比较后,决定进行技术改造,采用交流变频电机矢量控制方案。活套式拉丝机是钢丝生产线的主要设备,由转筒与活套构成,工作原理如图1所示。

拉丝时,较粗直径的钢丝经过第1个拉模到第1个转筒,经活套再通过第2个拉模到第2个转筒,一般至少经过6次,才能制成各种规格的成品,卷形销售。每个转筒、每个活套分别由一台电机拖动。钢丝通过拉模时,由于拉模是锥形的,钢丝被强迫变形而直径变小,钢丝每通过一个拉模,直径与长度都发生变化,但每个转筒之间的金属丝流量应保持相等,这样,只要调整好每个转筒的速度,就可以实现转筒之间金属流量相等,做到正常拉拔。

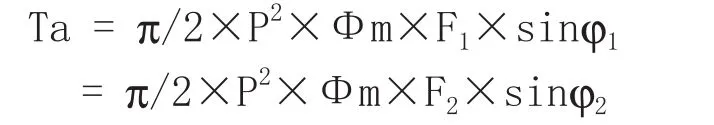

要调整好每个转筒的速度,需调节好每个电机的转速。而电机转速是转矩的积分,积分的时间常数由电机的机械系统惯性决定,一般恒定不变,所以,电机调速的关键在于对转矩的控制与调节。各类电机的电磁转矩Ta都有一个统一的表达式:

可以看出,通过控制定子磁势F1的幅值或转子磁势F2的幅值及它们在空间的电角度φ1、φ2,就可以控制电磁转矩,(P为磁极对数)。F1或F2的幅值可以通过控制异步电机定子三相电流的幅值来实现,φ1、φ2可通过控制三相电流瞬时相位来实现,因此,只要能对三相电流实施瞬时控制就能实现对电磁转矩的瞬时控制。

2 矢量控制方案

矢量控制的基本思想是通过坐标变换的方法把异步电机定子电流矢量分解成解耦的按转子磁场定向的励磁电流与转矩电流两个直流分量,然后,分别控制这两个直流分量实现对电磁转矩的控制,从而达到调速目的。

图1 活套式拉丝机工作原理

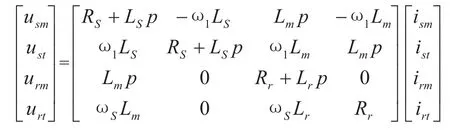

三相交流异步电机是一个多变量、高阶、强耦合、非线性的复杂系统,可以通过CLARK、PARK、旋转矢量坐标变换的方法简化成M-T轴系下的数学模型:

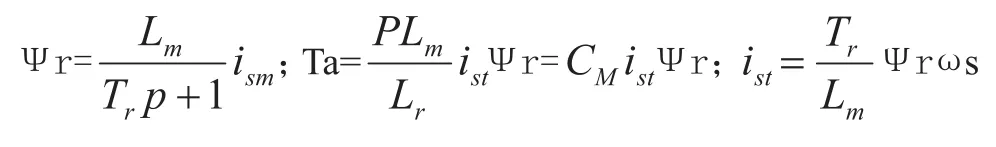

因为实际当中采用的是笼型电机,所以,转子电压为零,即urm=urt=0,进而推导出矢量控制系统所依据的控制方程

这样,可将三相静止坐标系下的交流绕组等效为两相同步旋转坐标系下的直流绕组。当三相绕组通入的电压、电流为正弦函数时,在M-T坐标系中得到的电压、电流变量为纯励磁、转矩直流标量,二者完全解耦,互不影响,为矢量控制取代直流控制提供了理论依据。

M-T轴系按转子磁链定向,M轴定向时由于转子的角速度并不等于转子磁链的角速度,所以,需利用可以测量的转速信号,通过转子磁链的电流模型,实时计算转子磁链的幅值与相位,从而实现定向。

3 具体设计内容

3.1 电机的选型

拉丝机采用变频电机拖动。目前,市场份额较大的产品主要有西门子与三菱两大品牌,通过技术经济比较后选择三菱电机。经实际测算,拉丝机需要提供90KW功率,按照电机容量略有裕度的原则,电机选定为110KW,额定电压400V。交流电机的额定电压的选择是按照业内普遍认可的“交流电机的额定电压按照额定功率来选择的原则”。一般情况下,200KW以下交流电机选用380V额定电压,200KW以上交流电机才选用10KV额定电压。

3.2 控制方案的确定

根据“电机功率在75KW以下选用电压型变频器、280KW以上选用电流型变频器、75~280KW之间根据实际情况决定”的原则,设计方案选用通用型交-直-交电压型变频器,原因是技术成熟、便于学习掌握。其主回路包括变频电机、整流单元、滤波回路、逆变单元、制动单元、启动单元,控制回路包括ARM微控制器、信号检测单元等、电流环、速度环双环控制。

3.3 变频电路的设计

1)逆变单元是变频电路的核心部件。由于智能功率模块(IPM)采用高速、低耗的IGBT芯片和优化的门极驱动,还具备过热保护、短路保护等功能,安全运行的可靠性很高,故逆变单元选用三菱公司的智能功率模块。IPM是按照“根据IPM的过电流动作数值来确定峰值电流及适当的热设计以保证结温峰值永远小于最大结温额定值(150℃),使基板的温度保持低于过热动作数值”的原则来选用的。

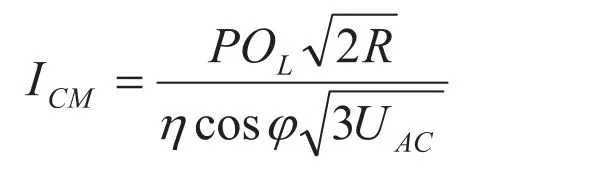

峰值电流ICM由电机额定功率P、变频器最大过载因数OL、电流脉动因数R、功率因数cosφ、三相交流线电压UAC而决定。

计算可得,峰值电流约515A,所以选择三菱PM600HSA120模块,其额定电流600A、承受电压1200V、最小过电流动作数值740A。该模块为单管封装,故需要6块。

2)整流单元由于直流母线不需要调压,所以,选用二极管三相桥式全波整流电路,整流后的直流母线电压约519V。因此,选用三菱RM200DA-20F整流模块,其额定电流为200A,最高反向电压1000V,完全满足电机额定电流的要求。

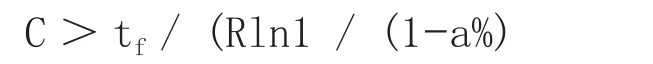

3)滤波环节:电压型变频器的直流母线采用电解电容进行滤波。滤波电容量由电容放电时间tf、直流电压波动幅度a%与变频器等效电阻R决定。

经计算,电容放电时间tf约2ms、变频器等效电阻R约2Ω、直流电压波动幅度a%设定为5%,最终可得电解电容应至少约为20720uF。为此,选择14支400V、6800 uF铝电解电容,两个串联为一组,七组并联。

4)制动电阻与启动电阻的选用:一般认为电机制动时最大有70%的能量消耗于制动电阻R,R由直流母线最大电压U、电机额定功率决定。

制动时直流母线最大电压约700V,经计算,R约为7Ω、70KW,选用富士制动单元BU132-4C,能够与110KW~132KW电机配套使用。

启动电阻是为了限制变频器送电时产生的较大的充电电流,电容充电结束后,会通过晶闸管将启动电阻短路。一般情况下,启动电阻在10~50Ω、10~50W。

5)控制电路选用荷兰飞利浦公司生产的LPC2210芯片。它是基于一个支持实时仿真和嵌入式跟踪的16/32位ARM7TDMI-STMCPU的微控制器,用来完成矢量控制计算、PWM脉冲的产生、相关电流、电压的检测处理。

6)转速检测元件的选型是速度闭环控制的关键,转速检测的精度将直接影响调速系统的控制精度和稳定性。为了扩大调速范围、改善低速平稳性,要求测速元件低速输出稳定、纹波小、线性度好。比较后选用光电脉冲编码器,其原因是可直接与计算机接口,不需要A/D转换,抗干扰能力强、测速范围广、低惯量、低噪声、高分辨率。

3.4 软件设计

矢量控制系统的程序设计包括主程序与中断服务程序及各个子程序。

1)系统主程序设计采用顺序式结构往复运行,运行中可被中断,执行完中断子程序后返回断点处继续执行主程序。主要功能包括系统对ARM及其外围设备进行初始化工作,然后设置相应允许中断、必要的运行参数和控制循环标记的设置,之后进入后台等待状态,随时响应各中断,运行中断程序。

2)矢量控制中断服务程序包括CLARK变换、PARK变换、SVPWM调制、转子磁链位置计算、T轴与M轴电流PID调节等程序。其工作过程为:电流采样、速度采样均由定时器下溢中断触发。定时器下溢中断服务模块的主要工作是将采集的电流信号处理为电压信号,作为电流环的反馈信号;按矢量控制计算得到转子磁场角、定子电流转矩分量与励磁分量;空间矢量模块通过判断电压矢量的大小和位置决定电压实时调制脉宽和载波频率,从而输出变压、变频的PWM波。

图2 电机带载过程的相电流波形及转速动态响应曲线图

3)故障处理中断程序的设计:系统出现故障报警时,使系统产生中断,CPU响应中断,完成读取故障寄存器判断故障的原因,对PWM寄存器进行相应操作,封锁PWM信号,断开主电路。

4 实际效果

如图2所示,在运行过程中,电机实际电流波形基本为正弦波,虽略微有些毛刺,但高次谐波含有率小于5%,不会对计算机等产生干扰,电机的脉动转矩较小、发热情况正常,没有产生不良后果。

实际转速波形与给定转速波形也非常接近,实际转速能实现对给定转速的良好跟踪。动态过程的超调量控制在2%~5%,调整时间在0.2~0.5s,振荡次数基本为1次,说明系统动态过程平稳。实践证明,技术改造结果完全满足生产过程的动态指标。

由于使用封闭式交流电机,电机因生产环境导致的短路故障大为下降,节省了大量的故障维修费用;由于没有电刷、换向器,电机日常维护量也大幅度减少,节省了大量的备品备件及人工费用。

[1] 李华德. 交流调速控制系统[M]. 电子工业出版社,2004:94-147.

[2] 周立功. 周立功ARM培训精华[Z]. 广州周立功有限公司,2008.

[3] 吴忠智,等. 调速用变频器及配套设备选用指南[M]. 机械工业出版社,2006: 188-211.