电容器垫片自动印字机控制系统的研制

姚兴田,邱自学,毛 建,周一丹

YAO Xing-tian1,QIU Zi-xue1,MAO Jian2,ZHOU Yi-dan1

(1. 南通大学 机械工程学院,南通 226019;2. 南通海立电子有限公司,南通 226361)

0 引言

电容器是电子设备中大量使用的电子元件之一,通常起隔直、滤波、调谐、旁路、耦合、去耦、转相等作用。大型铝电解电容器在制造过程中往往在外部包覆一层热缩套管,底部则放置一层垫片,其材料一般为PVC、PET、聚烯等,电容器的生产批号等参数则采用烫印方法印制在底板垫片上。目前,由于缺少专用的自动化生产设备,国内电容器生产企业在电容器垫片烫印过程中,往往采用的是手工方式,这势必会引起产品质量不稳定,同时生产效率较低。为了满足电容器企业现代化生产的需要,我们开发了一套电容器垫片自动印字设备。

1 技术指标及控制要求

1)垫片材质:PVC、PET、聚烯;垫片尺寸:厚度0.5mm±0.05mm,直径Φ35-Φ100mm;

2)中心无孔垫片印字位置为其中心,带孔垫片印字位置尽量靠近中心孔,质量要求反面无印痕,字体清晰;

3)烫印头加热温度0-300℃连续可调,恒温精度±5℃;

4)烫印时间0-2秒可调;

5)烫印头气缸行程可调;

6)设置两个通道,可同时加工两种规格尺寸的垫片;可快速更换不同规格尺寸的产品;

7)两通道独立控制,可自动烫印、单只烫印及单动调整,两通道同时工作时节奏同步;

8)各通道烫印速度不低于1200片/小时。

2 整机结构组成及功能

图1为电容器垫片自动印字机的实物照片。整机设置前后两个通道,期结构主要由推料部件、烫印部件、拾取部件、PLC控制系统、气动系统、人机界面、传感器及机体等构成。推料部件的功能是将叠放在料筒中的圆形薄垫片一片一片推出,送至烫印工位,同时将在烫印工位已完成烫印的垫片送至拾取工位,完成拾取动作后再退回起始位。烫印部件的功能是在烫印头模具已加热到设定温度的条件下,对处于烫印工位的垫片实施烫印。拾取部件的功能是采用真空吸盘对送至拾取工位的垫片进行拾取,并放入集料筒。PLC控制系统实现对烫印头模具的温度控制以及有关工作气缸、真空吸盘的动作控制。气动系统则接受PLC的程序指令,执行有关运动动作。人机界面的功能是对烫印参数进行设置以及有关操作控制。

图1 电容器垫片自动印字机实物图

3 控制系统硬件设计

3.1 温度控制系统设计

电容器垫片的烫印通常采用正烫印方法,即采用正性雕刻金属印模(标记文字凸起),通过加热使其达到适当温度,在一定压力作用下与电容器垫片接触并保持一定时间,使电容器垫片表面留下相应标记。烫印质量取决于压力与热的综合作用效果,其中温度与烫印接触时间是最重要的因素。温度太低或者接触时间太短,垫片表面尚未塑化变软,不能形成清晰的标记;温度太高或者接触时间太长,会塑化过度,使烫印标记变形或塌软[1]。为此需要对烫印头模具温度及烫印时间进行精确控制。

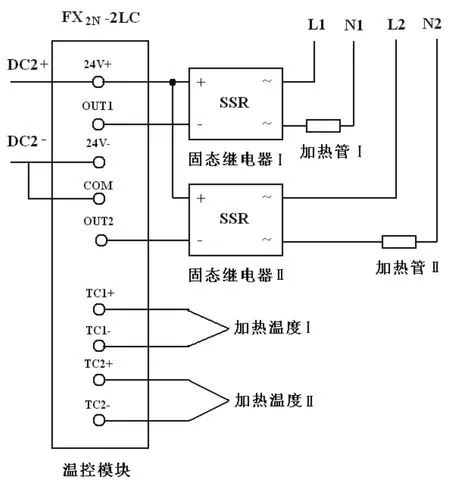

本设备的温度控制采用三菱公司的FX2N-2LC温度调节模块[2],通过嵌入两只烫印头中的热电偶、加热管进行温度检测与控制,从而精确控制烫印头的模具温度。图2为温度控制电路图。

图2 温度控制电路图

4.2 运动控制系统设计

本设备的运动包括推料部件的左右移动、烫印部件的上下移动、拾取部件的上下移动以及垫片的吸取释放动作四大部分,根据工作需要,分别采用双行程直线气缸、可调行程直线气缸、普通单行程直线气缸以及真空吸盘来执行。

PLC控制系统的核心采用三菱公司的FX1N-60MR主模块[3]。各直线气缸相应的行程位置检测接近开关、料筒有无料传感器、烫印工位有无料传感器以及计数传感器接入PLC的输入端口,各直线气缸、真空吸盘驱动用电磁阀及指示灯接入PLC的输出端口。表1为PLC控制系统I/O地址分配表。

表1 PLC控制系统I/O地址分配表

4 控制系统软件设计

4.1 PLC控制程序设计

电容器垫片自动印字机的核心控制任务是烫印头模具的温度控制、各气缸的运动以及真空吸盘的控制。图3为单一通道的自动烫印程序控制流程图。

温控模块FX2N-2LC是三菱FX系列PLC是扩展模块,具有两通道温度检测与控制功能。其内部集成了简单的通断控制算法和较复杂的PID参数控制算法。本系统中采用PID参数自动调节算法,即根据温度给定值与测量值之间的误差大小及变化趋势,自动调节P、I、D三个参数值,通过OUT端口控制固态继电器SSR在设定控制周期内的开通度,从而达到满意的温度控制精度。有关温控设定值及实际测量值通过缓冲存储单元BFM的FROM、TO指令实现温控模块与PLC主模块之间的读写操作。

运动控制程序可采用三菱FX系列PLC的顺序控制指令或步进指令来编制。须保证前后两个通道可独立控制相应运动,同时当两通道同时工作时又要保持其动作协调性。编程软件采用三菱FXPCS-WIN-C3.3C,具体程序这里不再赘述[4]。

图3 自动烫印程序控制流程图

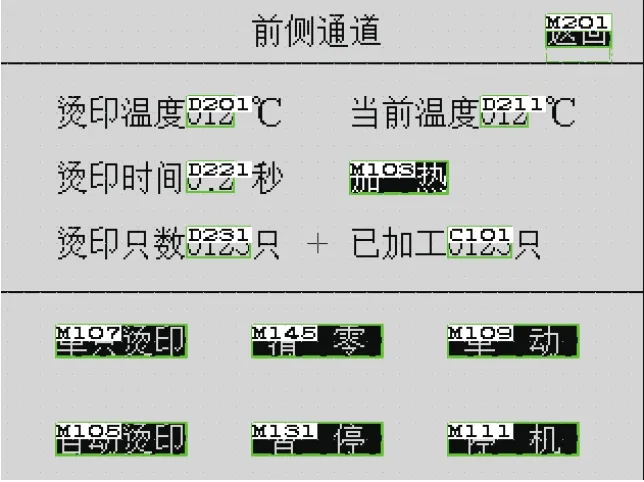

3.2 人机界面操作画面设计

人机界面是人机交互的窗口,本系统选用三菱公司的GT1150-QLBD-C人机界面,操作画面采用GT Designer2软件进行设计 [5]。其与个人电脑间的画面程序写入与读出通过RS-232C接口完成,与PLC间的数据通信通过RS-422接口完成。本系统操作界面分三个层次,第一层次为“操作主画面”,可选择相应加工通道,进入下一层次操作画面;第二层次为“前侧通道”和“后侧通道”的具体操作画面,可进行烫印参数设置、选择相关按键操作及显示有关加工参数;第三层次为“前侧通道单动”和“后侧通道单动”操作画面,可单独对相应通道推料气缸、印字气缸、拾取气缸及真空吸盘进行点动控制操作,主要用于检测调整。图4为前向通道的具体操作画面。

图4 前向通道操作画面

5 结束语

本文介绍的电容器垫片自动印字机采用先进的PLC控制技术,实现了电容器垫片烫印生产的自动化,同时对料筒有无料、烫印位有无料具有自动检测及报警功能,拾取位具有计数功能,烫印温度、烫印时间、烫印只数可在一定范围内任意设定。该设备具有控制可靠、参数设置方便、产品更换快速、适应性强及操作简便等特点。自投入企业生产以来,显著地提高了产品质量及生产效率,大大减轻了操作人员的劳动轻度,完全满足企业自动化生产的需要。该技术可推广应用到包装、印刷等领域。

[1] 叶洪勋.浅谈塑料烫印技术[J].网印工业,2002,(2):18-21.

[2] FX2N-2LC Temperature Control Block User Manual[M].Japan:Mitsubishi Electric,2000.

[3] The FX1N Series Programmable Controllers Hardware Manual[M].Japan:Mitsubishi Electric,2000.

[4] The FX Series Programmable Controllers Programming Manual[M].Japan:Mitsubishi Electric,1999.

[5] GT Designer2 Version2 Screen Design Manual (For GOT 1000 Series)[M].Japan:Mitsubishi Electric,2005.