数控机床位置检测的研究

郝春玲HAO Chun-ling

(渤海船舶职业学院,葫芦岛 125000)

0 引言

数控机床是现代高科技发展的产物,每当一批零件开始加工时,有大量的检测需要完成,包括夹具和零件的装卡、找正、零件编程原点的测定、首件零件的检测、工序间检测及加工完毕检测等。数控机床的加工精度主要与机械精度,数控系统和伺服系统有关,这几个环节的精度都必须达到要求。分辨率是机床能识别的最小单位,直接决定机床精度的好坏。完成检测工作的主要手段有手工检测、离线检测和在线检测。

1 数控机床位置检测系统的组成

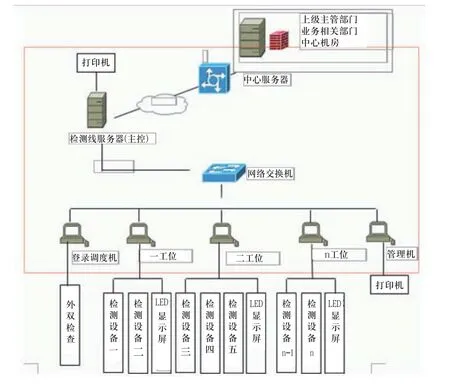

数控机床计算机位置检测系统组成结构如图1所示。

图1 计算机位置检测系统组成

数控机床的位置检测系统由软件和硬件组成。硬件部分通常由以下几部分组成:

1.1 机床本体

机床本体是实现加工、检测的基础,其工作部件是实现所需基本运动的部件,它的传动部件的精度直接影响着加工、检测的精度。

1.2 数控系统

目前数控机床一般都采用CNC数控系统,其主要特点是按照监控软件的控制逻辑,在输入、译码、刀具补偿、进给速度处理、插补、位置控制、输入/输出处理、显示以及诊断等方面进行控制,其功能都通过程序来实现。CNC系统一般由中央处理存储器和输入输出接口组成,中央处理器又由存储器、运算器、控制器和总线组成。

1.3 伺服系统

伺服系统是 (servomechanism)是使物体的位置、方位、状态等输出被控量能够跟随输入目标(或给定值)的任意变化的自动控制系统。它是数控机床的重要组成部分,主要任务是按控制命令的要求、对功率进行放大、变换与调控等处理,使驱动装置输出的力矩、速度和位置控制的非常灵活方便。用以实现数控机床的进给位置伺服控制和主轴转速(或位置)伺服控制。伺服系统的性能是决定机床加工精度、测量精度、表面质量和生产效率的主要因素。

1.4 测量系统

测量系统是用来对被测特性定量测量或定性评价的仪器或量具、标准、操作、方法、夹具、软件、人员、环 境和假设的集合;用来获得测量结果的整个过程。有接触触发式测头、信号传输系统和数据采集系统组成,是数控机床位置检测系统的关键部分,直接影响着检测的精度。

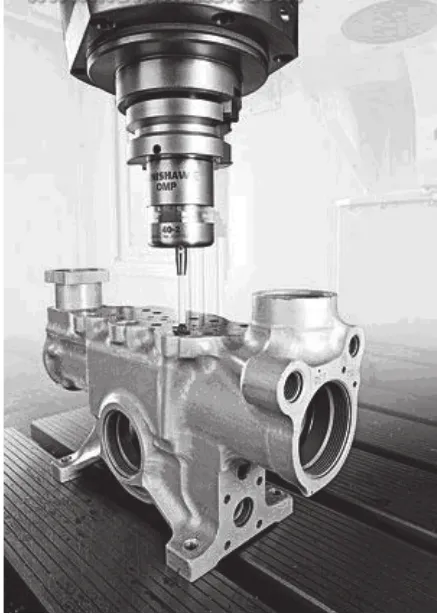

如图2所示,测量探头对毛坯工件进行位置检测。它们用于数控车床、加工中心,数控磨床、专机等大多数数控机床上。

图2 测量探头对毛坯工件进行位置检测

1.5 计算机系统

在检测系统通常应用Windows和CAD/CAM/CAPP/CAM以及VC++等软件,为了减少测量结果的分析和计算时间,大都采用Pentium级别以上的计算机, 完成测量数据的采集和处理、检测数控程序的生成、检测过程的仿真及与数控机床通信等功能。

2 数控机床位置检测的工作原理

实现数控机床的位置检测时,首先要在计算机辅助编程系统上自动生成检测主程序,通过光电编码器的工作原理,根据检测原理,编码器可分为光学式、磁式、感应式和电容式。根据其刻度方法及信号输出形式,可分为增量式、绝对式以及混合式三种。把检测主程序通过通信接口传输给数控机床,能够让测头按程序规定路径运动,当测量探头接触工件时发出触发信号,用测量探头与数控系统的专用接口把触发信号传到转换器上,再把触发信号转换后传给机床的控制系统,此点的坐标被记录下来。把信号接收后,机床停止运动,被测点的坐标可以被通信接口传回计算机,然后进行下一个测量动作。

光栅是用于数控机床的精密检测元件,是闭环系统中另一种用得较多的测量装置,用作位移或转角的测量,测量精度可达几微米。

测量典型几何形状时检测路径的过程是:

1)确定零件的待测形状特征几何要素;

2)确定零件的待测精度特征;

3)根据测量的形状特征几何要素和精度特征,确定检测点数及分布;

4)根据测点数及分布形式建立数学计算公式;

5)确定检测零件的工件坐标系;

6)根据检测条件确定检测路径。

3 数控机床位置检测编程

位置检测的关键技术主要在于检测编写其程序,检侧程序编制质量的优劣直接影响到检测效果。现在检测软件有商业化软件和自主开发的软件。部分软件专为数控机床配用系统而编写,主要应用于:根据原始CAD数据,检测样件、复杂零件及大型零件、多工序零件以及模具。

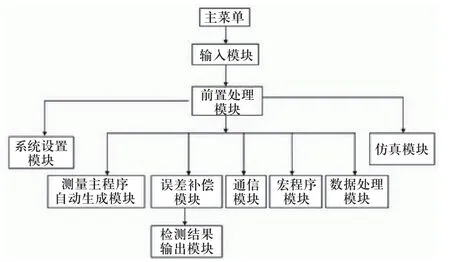

编程方式中自主开发软件的有:基于C、C++、VC++、VB、Delphi开发平台位置检测编程和基于CAD开发平台的位置检测编程。位置检测编程结构框图如图3所示。

图3 基于VC++ 语言的位置检测系统结构框图

位置检测主要模块作用如下:

1)位置测量的主程序自动生成模块:主要完成零件待测信息的输入,生成检测主程序;

2)误差补偿模块:对测量过程中所产生的误差进行补偿,提高测量精度;

3)通信模块:完成主程序和被调用宏程序的发送及测量点坐标信息的接收;

4)测量宏程序模块:实现宏程序的管理和内部调用。主模块要实现对宏程序的查找、增添、修改及删除等操作;

5)数据处理模块:对测量点坐标进行补偿,完成各种尺寸及精度计算。通过打开测量结果数据文件,获得测量点坐标信息,经过相应的运算过程最终得到所测值。

4 数控机床位置检测系统仿真

现在数控机床位置检测主要借鉴于CAD/ CAM技术的来完成相应的位置检测仿真系统。仿真系统以图形化的方式呈现数控机床位置检测过程,可以直观形象地对检测路径规划进行检查,能够发现程序编制中的错误,以避免在真实检测过程中对位置检测系统所造成的破坏。

系统开发工具为VC++,三维的场景开发工具用OpenGL,采用面向对象的程序设计思想开发数控机床位置检测仿真系统的过程是:

4.1 建立虚拟检测环境

图形处理用OpenGL 标准完成。OpenGL 是一个图形硬件的软件接口,它可完成几何建模、图形变换、渲染、光照、材质等多种操作,图形的底层等大部分处理工作由一些专门的函数来处理。

4.2 提取检测信息

位置检测仿真系统,是在仿真过程中,真实地反映测量宏程序的每一条语句,即检测仿真过程是利用测量宏程序驱动来完成。因此仿真系统应具备完整的检测信息提取能力,对测量程序的语法检查能够完成,能够实现相关的判断与计算,更为重要的是能够提取出测头的运动轨迹,以驱动测头的检测仿真。

4.3 驱动虚拟测头

位置检测系统是利用测头与待测物体的碰撞来确定接触点的位置信息的,所以检测仿真能够确切的完成这一过程,整个仿真系统的核心问题就能够完成。测头检测运动的最远行程不小于测头到实际接触点位置的距离能够保证测头可靠地撞击上待测物体,即实际接触点位于测量起始点与测头最远行程点之间的直线段上。

5 结束语

总之,将检测技术融于数控加工的内容之中,采用在线测量的方式,能使操作者及时发现工件存在的问题,并反馈给数控系统。位置测量技术应用于数控系统,最大直接的经济效益就是既节省了工时又提高了测量精度。位置控制一般是指控制机床的位移轴的移动位置,比如CNC发出指令,控制轴通过伺服电机,传动装置等移动到指定位置,通过位置检测装置(编码器或者光栅)反馈回CNC,是否准确到达,同时进行位置的补正。也就是CNC通过指令让它能控制移动的东西移动到了它要求的地方,同时检查实际到了没有。从而能及时修正系统误差和随机误差,以改变机床的运动参数,更好地保证加工质量,能够完成在加工的过程中实时对刀具进行检测,并依据检测的结果做出相应的处理,其检测过程由数控程序来控制,能够保证数控机床精度,扩大数控机床功能,改善数控机床性能,提高数控机床效率。

[1] 王爱玲.现代数控机床伺服及检测技术(第3版)[M].国防工业出版社,2009.

[2] 数控机床故障检测与维修问答[M].机械工业出版社,2005.

[3] 卢胜利,王睿鹏,祝玲.现代数控系统——原理、构成与实例[M].机械工业出版社,2006.