直接空冷凝汽器翅片散热器流动传热特性

朱嵩,李敬莎,杨腊腊,曾敏

(1.广东省电力设计研究院,广州市,510663;2.热流科学与工程教育部重点实验室(西安交通大学),西安市,710049)

0 引言

我国是一个以煤炭资源为主的能源国家,其中燃煤发电约占全部电源的70%。另外我国还是一个严重缺水的国家,全国大部分城市都面临缺水问题[1],水资源短缺已经成为限制发电装机容量提高的主要瓶颈之一。火电厂空冷技术被证明具有非常显著的节水效果,与湿冷技术相比,采用直接空冷凝汽器可以节水65%以上[2],因此,从2002年开始,我国“三北”地区新增火电机组基本采用空冷技术。目前,已经投运和在建的空冷机组已经接近火电总装机容量的10%左右。由于我国“三北”地区的环境、气候和气象条件与国外存在差别,引进机组投入运行后普遍存在翅片管表面容易积灰,影响空冷系统的传热能力[3],多变的环境风导致空冷岛产生“热回流”和夏季的高温天气造成进口空气温度升高[4-6],以及冬季高寒条件下管束冻裂等问题。上述问题几乎都会直接导致机组排汽压力的升高,做功能力下降,从而造成空冷机组的经济性降低,能耗增加。在这些影响因素中,空冷凝汽器的流动传热性能是其中最关键的一个因素,也是易于控制和优化的一个因素。

电厂常采用空冷凝汽器有单排管、双排管和三排管等形式,目前大容量直接空冷机组凝汽器多采用单排翅片扁平管束结构,其主要优点为:换热面积利用率高、流动阻力小、冬季防冻性能好、易于清洗、造价低、重量轻[1]。

本文建立了单排蛇形翅片扁平管束的物理模型并进行适当简化,采用计算流体力学(computational fluid dynamic,CFD)方法对单排扁平管管外侧的流动与换热随换热器进口风速和气温的变化规律进行研究,为空冷凝汽器的优化设计提供参考。

1 物理模型及计算方法

1.1 物理模型

本文空冷凝汽器拟采用单排钢覆铝管钎焊铝翅片。单排扁平管规格为219 mm×19 mm,壁厚为1.5 mm;翅片规格为 190 mm×19 mm,壁厚为0.25 mm,翅片间距采用2.3 mm。

对于这种扁平管管翅式换热器,由于管子和翅片的对称性,取如图1所示的结构作为计算单元。为了在进口处采用速度均匀的条件和避免出口有回流现象,分别向上游延长25 mm,向下游延长165 mm[7]。

图1 扁平翅片管模型Fig.1 Physical model of the flat finned tube

1.2 网格划分

应用ICEM CFD软件划分网格,用分块方法生成结构化网格。由于模型结构相对简单,全部采用六面体网格划分,网格总单元数为600 498个,网格分布如图2所示。

图2 整体网格分布Fig.2 Overall girds distribution for simulation domainn

1.3 边界条件

根据图3说明边界条件,模型前后两侧均为对称性边界;扁管内为相变换热壁面,可设为恒壁温边界[8],温度为378 K;模型顶部截面均为绝热边界条件;对于翅片壁面和扁平管气侧壁面,由于其和流体是气固耦合,在ICEM CFD软件中属于内部面,在导入FLUENT软件后自动生成耦合边界进行计算;进口为速度进口,温度为302 K;出口为自由出流边界。

图3 边界条件的设置Fig.3 Boundary conditions

1.4 数学模型

描述上述散热器模型内流动与换热的控制方程通用形式[9]如下。

连续性方程:

动量方程:

能量方程:

式中:ρ为密度;μ为动力黏度;T为温度;p为压力;λ为导热系数;Cp为比热容;ui为速度矢量的3个分量。

根据迎风空气风速(风速范围1.08~5.0 m/s),结合换热器流动通道进口处的尺寸结构,可以计算出空气在翅片内的雷诺数:

式中:umax为最窄面处空气流速,即翅片截面处的空气流速;de为换热器翅片截面处的特征尺寸,de=4Ac/P=0.003 86;ν为空气的运动粘性系数,取18.6×10-6m2/s[7]。当迎面风速取到模拟中的最大值5 m/s时,翅片内的风速为8.527m/s。经计算整个模拟工况下的最大雷诺数Remax=1 770,根据经验数值计算取层流模型。

2 数值计算结果及分析

本文使用FLUENT6.3.26软件进行计算,采用SIMPLE算法[10]耦合压力和速度场,根据不同的工况,分析总结扁平翅片管的出口截面空气平均温度、整个流动中的压降及空气侧的换热系数随着不同的进口风速变化的规律。

2.1 不同风速条件下翅片通道内速度场和温度场分布

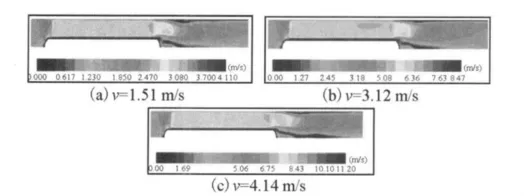

图4 不同迎面风速下z=0.5 mm截面速度分布图Fig.4 Velocity distribution for cross-section of z=0.5 mm under various face velocities

图4 为不同迎面风速v=1.51,3.12和4.14 m/s下,计算得到的翅片通道内速度分布图。从速度分布图可见,由于扁管前后的流通截面积突变,扁管前后的速度也存在突变,在有翅片的截面处速度较大,且在换热器出口处有回流,形成1个大的漩涡,这是由于换热器出口处相比较翅片区,流通面积突然增大,在扁管的尾端后面形成死区,从而造成一定程度的滞留涡流。

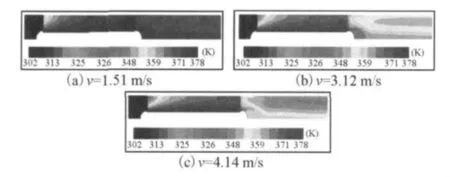

为了便于观察翅片上的温度分布,选z轴中心截面的温度分布云图进行分析,如图5所示。由图可知,随着迎面风速的增大,进口的空气流量增大,对流换热效果增强,故整个翅片区和出口延长区的空气温度降低。随着离开基管的距离增加,翅片表面温度逐渐降低。在扁管的上风侧,温度变化较大;在扁管的背风侧,由于涡流的存在,使得翅片管尾部的空气冷却效果较差。同时,由于翅片温度本身高于周围空气的温度,翅片前后的温度分布存在突变。

图5 不同迎面风速下z轴中心截面温度分布图Fig.5 Temperature distribution for central cross-section of z direction under various face velocities

2.2 空冷翅片管流动换热特性分析

根据模拟中所得的空气的进出口温差Δt以及质量流量qm,可以确定空气侧的吸热量为

式中cp为空气的定压比热容。

由传热学知,空气侧到内表面的传热系数

式中:ΔT=(Tout-Tin)/ln[(Twall-Tin)/(Twall-Tout)],Tin、Tout分别为计算单元进、出口空气温度;Twall为扁平管内壁温度;Ao为空气侧总换热面积(包括翅片及基管面积)。

传热过程的总热阻与分热阻的关系式为

式中:ηo为肋面总效率;ho为分离后的空气侧换热系数;Aw为扁平管的换热面积。

肋面总效率ηo由下式计算:

式中:Af为翅片面积;η为翅片效率。η通常均可由下式计算:

式中H为翅片的高度。

由式(5)得到总的换热量,再由式(6)得到总的传热系数k;先假定1个η值,通过式(8)得到η0,进而由(7)分离得到ho;将此ho代入式(10)中,再由式(9)得到η',然后比较η和η',如满足一定的误差(如两者之差小于0.000 1),则停止计算,否则令η=η',按上述步骤继续计算。通过对式(7)~(10)进行迭代计算,就可以计算空气侧换热系数。

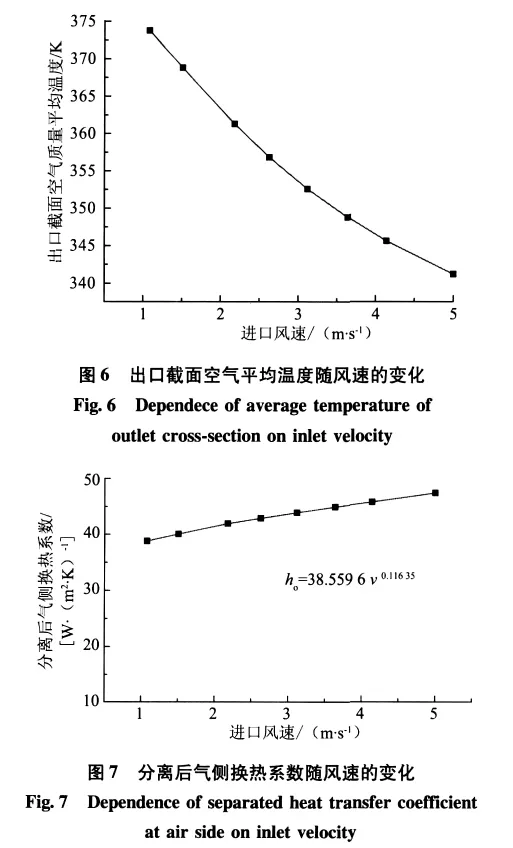

根据上述扁平管翅管式换热器模型流场和温度场的模拟结果,整理出整体的出口截面上空气的平均温度﹑分离后的空气侧换热系数以及整个流动中的压降随风速的变化规律,结果如图6~8所示。随着流速的增加,空气流量也不断增加,进而出口截面上的空气温度不断降低;空气侧的换热系数随风速的增加逐渐提高,但空气侧压降的增加更为剧烈。

图8 空气侧压降随入口风速的变化Fig.8 Dependence of pressure drop at air side on inlet velocity

2.3 计算结果与实验对比

为了校核计算模型,将本文模拟的翅片单元和文献[7]中的实验值和模拟值进行对比。由于本文所使用的翅片单元在尺寸上存在一定差别(如表1所示),且本文翅片材料为铝,而文献翅片材料为铝合金,因此计算结果也存在一定的差异。对比情况如图9和图10所示,结果存在少许差异,但整体变化趋势是一致的。

表1 本文换热器尺寸与文献对比情况Tab.1 Comparison between heat exchanger sizes of this paper and reference

图9 本文气侧换热系数与文献对比情况Fig.9 Comparison between the heat transfer coefficients at air side of this paper and reference

2.4 环境温度对散热器散热的影响

为了研究不同进口风速下环境温度对散热器散热量的影响趋势,本文选取迎风速度v=1.5,2.5和3.5 m/s下,进口气温分别为280,300,311 K时的9个工况进行了分析。由图11可知,在同一迎风速度下,进风温度越高,单元换热量越小,继而整个空冷岛的效率也越低;随着迎风速度的增大,在同一进风温度下,单元换热量越高,空冷岛的效率也随之升高,但同时风机的耗电量也增大,所以需要综合考虑各方面的因素,选取合适的迎风速度。由于空冷系统都有自己的设计气温,在非设计气温下,必须在空冷系统的运行上进行必要的调节,以保证空冷系统安全有效地运行。比如冬季降低风机流量,或在允许的情况下增加空冷岛的热负荷,做好防冻措施;而夏季则应适当地降负荷运行或适当增大风机流量。

图10 本文气侧流动压损与文献对比情况Fig.10 Comparison between pressure drops at air side of this paper and reference

图11 翅片单元散热量随风速的变化Fig.11 Dependence of heat dissipation capacity of air-cooled cell on inlet velocity

3 结论

(1)通过分析翅片通道内的温度场和速度场分布发现,在换热器出口处有回流,形成一大的漩涡,使得翅片管尾部的空气冷却效果较差。

(2)根据不同风速下的排扁管翅片单元空气侧换热系数以及整个流动中的压降随风速的变化规律,发现随着迎面风速的增大,表面换热系数和压降均有显著增加。

(3)环境温度的变化对空冷单元的散热量影响较大,应该根据季节的变化进行负荷的调整。

[1]邱丽霞,郝艳红,李润林,等.直接空冷汽轮机及其热力系统[M].北京:中国电力出版社,2006.

[2] Tawney R,Khan Z,Zachary J.Economic and performance evaluation of heat sink options in combined cycle applications[C]//Proceeding of Turbo Expo:ASME/IGTI Turbo Expo,Atlanta,Georgia,USA,2003:1-8.

[3]杨立军,杜小泽,杨勇平,等.火电站直接空冷凝汽器积灰监测[J].热能动力工程,2007,22(3):172-175.

[4]杨立军,郭跃年,杜小泽,等.环境影响下的直接空冷系统运行特性研究[J].现代电力,2005,22(6):39-42.

[5]顾志福,陈学锐,李燕,等.大型电厂直冷系统风效应风洞模拟[J].力学学报,2005,37(5):558-563.

[6]Duvenhage K,KrogerD G. Theinfluenceofwind on the performance of forced draught air-cooled heat exchangers[J].Journal of Wind Engineering and Industrial Aerodynamics,1996,62:259-277.

[7]胡汉波.直接空冷式凝汽器翅片冷凝器流动传热性能及单元流场特性研究[D].重庆:重庆大学,2006.

[8]杨立军,张凯峰,杜小泽,等.空冷凝汽器椭圆翅片椭圆管束外空气的流动与传热特性[J].动力工程,2008,28(6):911-914.

[9]陶文铨.数值传热学[M].西安:西安交通大学出版社,2001.

[10]张凯峰.空冷凝汽器翅片管束空气流动与传热性能数值研究[D].北京:华北电力大学,2008.