大型造船用门式起重机的建造要点

邱训宾

(南通中远船舶钢结构有限公司,江苏南通 226004)

1 设备系统组成

大型门式起重机有 6大部分组成,一是 3大钢结构主体,就是主梁、刚性腿和柔性腿;二是辅助钢结构件,主要指行走机构、维修吊和各类梯子平台;三是起升机构,如上、下小车;四是电气控制系统;五是报警、限位、过载保护、锚定等安全保护系统;六是润滑系统。

2 3大钢结构主体的建造特点和具体步骤

2.1 3大钢结构主体的建造特点

从主梁、刚性腿和柔性腿的结构形式上看,其特点是主体尺寸大,绝大多数设计选用双主梁组合。其梁高为10~12m,其梁宽上部为4~4.5 m、下部为2~2.5 m。刚性腿的截面长、宽多达 8~12m。柔性腿的撑杆则呈筒体状,直径常达 3m左右。所用钢板或型材规格大。主梁、刚性腿构件外观是四面围壁式,内部为肋板加强及桁架框架支撑。3大结构内部都安装了专门的行走通道或梯子,便于在构件内部安装电气线路及设备投入使用后的检修。

2.2 3大钢结构主体的建造具体步骤

国内普遍采用的建造方法是分段建造法。首先把钢结构部分按照一定的大小划分为若干个分段并在钢结构件生产厂家制造好。一般地说,每个这样的分段重量要达到 100~150 t。根据钢结构件生产厂家的起重能力和出运条件,将分段做得越大越好,以便于减少现场合拢的工作量。然后,将分段运输到船厂,在门机安装的轨道长度上合适的位置安排一块场地,进行现场结构件的合拢。

2.2.1 主梁侧板平面分段制作

在真正制作开始前,要考虑如何设计外形形状,便于后续的各道工序顺利展开。经过对 2种外形形状的比较以及实际应用,认为采用直角梯形形状比采用等腰梯形或平行四边形的形状要有优势。理论上梁拱在侧板上是弧线状,而实际上在做分段时并不是将每个分段都做成弧线形的,而是将分段做成直线状,在分段合拢时将其接成理论上的折线状。因整根主梁由十余个分段组成,外观上并不能看出折线形状。在将分段做成直线状的前提下,根据输入的梁拱数值和分段划分的位置,可以有 2种选择,一是选等腰梯形,二是选直角梯形,平行四边形是由等腰梯形变异而来的。选等腰梯形的好处就是把梁拱弧线上与每个分段相交的 4角用 4条线连接起来便可得到,方法简单。而且从分段在梁拱弧线图上的连接对称及光顺角度看,也是较理想的。然而,这种外形的选择却给生产制作带来了麻烦。因为在进行平面分段的纵横结构件定位画线时发现,纵向结构可以与上、下面板取平行位置,而横向结构除分段长度中心位置一处是与纵向结构垂直外,其余各处都与纵向结构呈某一角度。这个角度接近 90°,变化很小,无论是画线还是今后的检查,都很难把握与控制。选用直角梯形时,把向主梁端部一侧的分段边人为确定为 3条线互成直角,而向主梁中心一侧的分段边呈斜线状,这种做法可以避免等腰梯形的弊端,惟一的不足就是在梁拱弧线图上的连接对称及光顺不及等腰梯形。理论上讲当 2个分段连接时,分段的高度在直角边侧和斜边侧是不一样的。但是,经计算发现,当一个分段的长度达 10~12 m时,这个分段的上、下 2个边的长度只相差 50 mm左右,这么小的差值在分段高度达到 10~12m的情况下分段的高度在直角边侧和斜边侧的差异仅 2~4mm,因此可将这个差异视作制造误差而不予考虑,从而最终确定了主梁侧板平面分段的制作工艺。

2.2.2 主梁底板平面分段制作

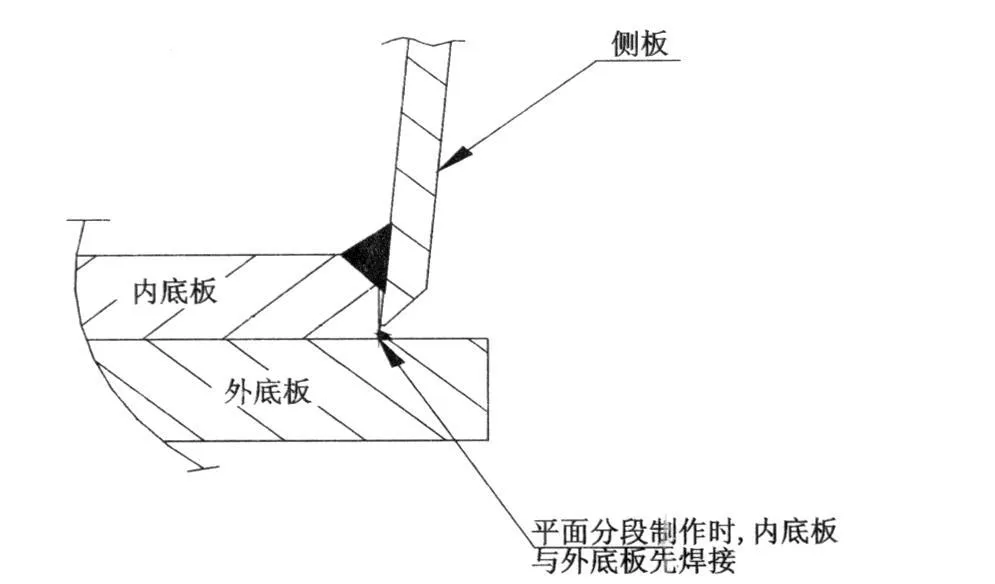

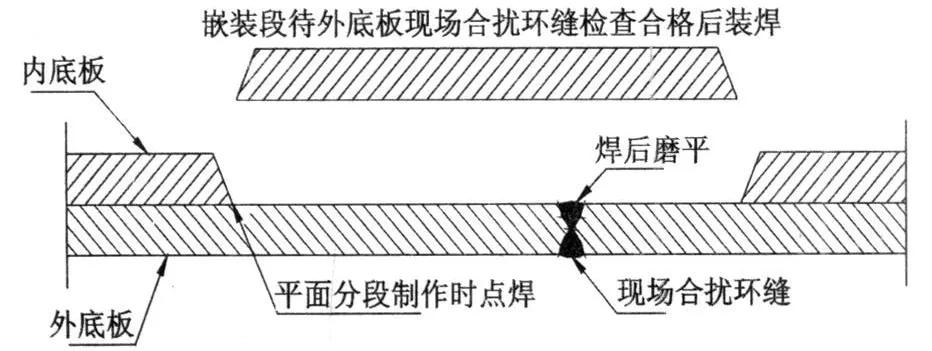

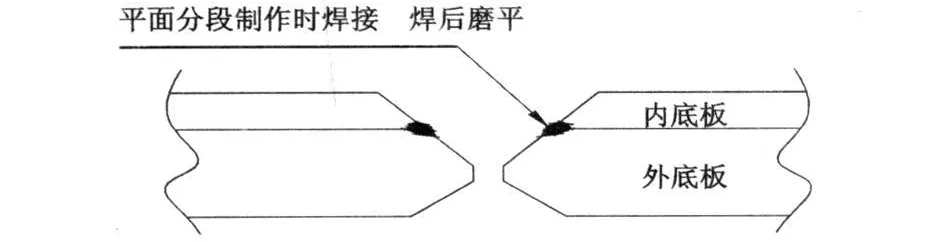

主梁底板大部分设计成双层板叠加形式,内底板宽度小于外底板,外底板宽度则超出侧板,侧板与两层底板间的连接形式为组合式焊接接头,见图 1。合拢时对有后嵌入部分的底板,只需把内、外底板通过角焊缝连接在一起,对于无后嵌入部分的底板就要多一道工序,即要求将内、外底板在分段合拢处的层间缝隙用焊接的方式密封起来,见图 2、图 3。

图1 侧板与底板组合式焊接接头

图2 带嵌装段底板连接方式

图3 不带嵌装段底板连接方式

2.2.3 主梁顶板平面分段制作

主梁顶板上有 2块安装小车轨道用途的承轨加强板,位于侧板上方。通常其厚度为 30 mm以上,厚者为50mm,在主梁中部时与其他顶板的板厚相差不大,但在往两端延伸时,这种板厚差越来越大。因此,顶板平面分段制作主要的矛盾是要解决厚、薄板对接焊接所引起的不对称变形问题。

平面分段制造过程中,需要进行过程控制,如各种焊接质量的无损检查、变形的矫正、完工外形尺寸的把关等。还要注意如首尾方向、左右侧、定位线位置等标识的标注,为立体分段的合拢留下依据。在平面分段制造工艺设计阶段,主梁的直角边一侧是基准边,没有工艺余量,而斜边一侧则是工艺余量端,加放了一定量的工艺余量端,主梁两端头向内的第二个分段上的这部分余量是留到现场总体合拢时做最后补偿用的,其余分段上的余量是为立体分段制造做的储备。

2.2.4 刚性腿平面分段的制造

刚性腿平面分段的制造与主梁侧板平面分段相似,余量的加放原则也相同。分段的一端为无余量基准端,另一端为余量端,余量同样分在厂内制作之用和到现场之用。

2.2.5 柔性腿平面分段的制造

柔性腿平面分段的制造主要是对钢板进行卷圆及筒体的装配、焊接。

2.2.6 主梁立体分段的组合制造

在各平面分段制造完工后,采用将主梁分段平躺放置的立体分段组合制造法,就是建造一个倾斜胎架,将主梁的一侧侧板放在其上,要求胎架倾斜度以保证将顶板和底板合上去时为垂直水平面。合拢时的顺序为侧板、内部框架、顶板、底板,立体分段的组合制造需要在具有足够起吊能力的场地进行。由于大型门吊的设计对诸如主梁侧板与顶板、底板间的焊缝都有拍片的检查要求,所以合拢形成的各种焊缝需要通过翻身来改变焊接位置,保证焊接质量。

2.2.7 刚性腿立体分段的制造

将刚性腿朝主梁内侧的一个平直面做基准面,放置在水平胎架上即可,其他三个面的组装与主梁类似。国内设计主梁与刚性腿的连接多采用焊接方式,而国外设计则多采用在主梁底板下1 m左右距离处的刚性腿上加一组法兰作为连接方式。焊接方式连接多出了现场提升时的空中装配、焊接的工作,增加了高空作业的难度和风险,优点是不需要在立体分段制作时解决约10 m×10 m大小的法兰面的加工问题。在解决国外设计法兰连接方式的法兰面的加工问题时,采用分化处理来降低加工难度。具体方法为首先把 4面共 8块法兰板先进行平面机加工,加工后将已加工的面贴合两两组对成 4组,随后按要求进行法兰螺栓配钻孔,钻孔后用工艺螺栓穿入并将螺母拧紧保持法兰面的密切结合。然后,在专门的胎架上把 4组法兰板按图纸尺寸要求组合成口子型,将主梁底板下 1 m左右高的刚性腿四方体先做成完整的结构,再来与法兰板组合体装配焊接。此时法兰板强制固定在胎架上。为防止焊接后产生变形,焊接这种与法兰板形成的焊缝时,需要 2位焊工反复交叉在不同位置慢慢进行对称焊接,从而达到减少焊接时单位时间热输入量,减小变形的目的。焊接完成后把这个部件作为整体,与另一段刚性腿成型结构组装另一面法兰板。结果证明,可以有效地控制焊接后的法兰板的变形情况。在分解法兰板后运输到现场的重新组装过程中,两法兰面结合局部最大间隙为5mm,大部分为0~2mm。

刚性腿立体分段中还有 1个较大部件是下横梁,可事先在工厂内将分段制造为 3段,运到现场再进行合拢。

在主梁和刚性腿的立体分段完工后,需要对除了留到现场用的余量以外的所有余量进行切除,使得现场合拢尽量采用无余量作业。

2.2.8 柔性腿立体分段组合制造

柔性腿的撑杆圆筒体长度达80多m,为了便于运输,设计时采用了法兰连接结构。在进行现场合拢时所用的法兰与圆筒体焊接及法兰平面机加工、法兰螺栓配钻孔等方面应当特别注意。具体做法首先把一段约1m长度的圆筒体单独分离开来与放有加工余量的法兰焊接,焊接后经过矫正变形,对法兰平面进行机加工方法,加工出的平面应当与圆筒体垂直。然后,将 2个这样的部件的法兰平面贴合在一起,进行法兰螺栓孔配钻,钻孔后仍将这 2个部件以配钻状态保留待用。

在柔性腿与主梁连接处有个A字型结构,它需要用专门的胎架配合地样线准确完成。A字型结构上部是个平面,中心位置有 1个直径约0.5 m的圆形沉孔,用于放置柔性铰,下部分出 2个圆筒体,中间部分是由 2个圆筒体过渡为 2个半圆体相混合的结构。

柔性腿的立体分段制作时,还有一个由圆筒体向下横梁过渡的天圆地方结构,也需要用专门的胎架和外板展开及成型加工配合的办法单独制造。

2.2.9 三角型结构的预合拢

在 A字结构、带法兰段结构、圆筒体结构、天圆地方结构及下横梁结构全部完成后,还要进行三角形结构的厂内预合拢。按照图纸尺寸要求按 1∶1比例画出地样线,把上述各个部件按图纸位置对照地样线放置到位,把带法兰段结构与圆筒体结构处的余量切除并装配焊接好,只在下横梁合适位置留一个活口,就是不把下横梁连接成整体,而是分成 2个部分,便于运输。所有厂内预合拢工作结束后,按图纸尺寸在下横梁耳板上划耳孔镗孔线用于镗孔。条件许可时,最好在未拆解状态将下横梁连接行走机构的耳孔用特殊镗孔设备将孔镗好,并检查合格后再拆解预合拢体。如果场地条件紧张,亦可在做好相应标记情况下,先拆解预合拢体,后进行镗孔工作,只是在这种情况下要求留下的标记要仔细检查,确保后续作为依据的标记没有原则差错,保证到现场的与行走机构的连接不出问题。

2.2.10 现场3大钢结构主体的合拢

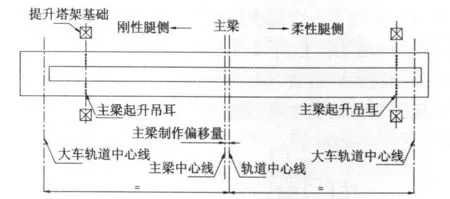

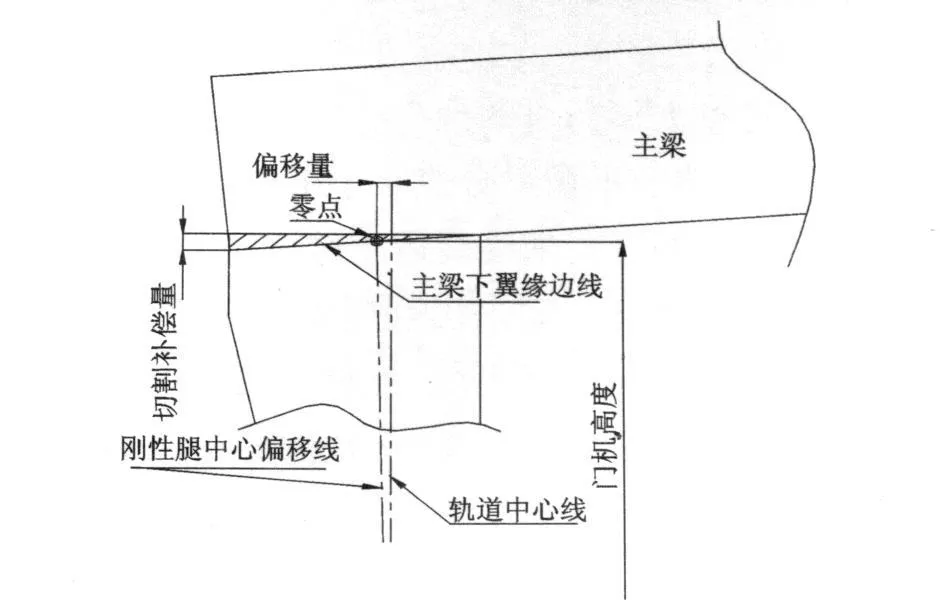

现场的合拢最主要工作是主梁,合拢前需要按照预想的制作梁拱(约1.2~1.3倍设计梁拱)制作胎架。胎架大多以每个分段 4个角做支撑的形式设定,胎架的中心位置往往需要向刚性腿一侧偏离轨道中心100 mm左右距离。因为大多数门机制造后空载时主梁会向刚性腿偏移100~120mm,而塔架提升时需要垂直提起主梁。这时主梁中心向刚性腿一侧偏离轨道中心 100 mm左右,如图 4所示。确定塔架基础中心位置时,必须结合设计给定的主梁上的提升位置,保证使塔架中心、主梁提升位置中心相吻合。

图4 主梁现场合扰时中心偏离轨道中心

空载时主梁向刚性腿的偏移,需要在刚性腿与主梁的连接处进行特别处理,才能在安装完成后实现设计意图。国外设计采用法兰连接时,常在图纸中给出处理要求,施工单位只要留意图纸中这方面的细节,不能遗漏或做反。国内设计时一般则不给出具体处理意见,而是由总包单位与安装单位协调按经验处理。我们的做法是在理论连接线型基础上,刚性腿朝轨道外侧的边,高度上从理论的水平点向下80~100 mm后,与刚性腿朝轨道内侧的边相连得到一条线,这就是刚性腿与主梁的连接线。多出来的一个小斜三角形需要在提升之前割除,以便获得成型后主梁偏移要求。主梁偏移补偿见图 5。

图5 主梁偏移补偿

刚性腿在现场的合拢方法为以内侧平直的面为胎架面,把几段分段对接合拢好,将下横梁的 3个分段依地样线合拢到位后,对行走机构连接的耳板孔进行镗加工。

柔性腿在现场将原来的状态恢复到位并将下横梁的接口焊接好,法兰连接的螺栓安装好即可。

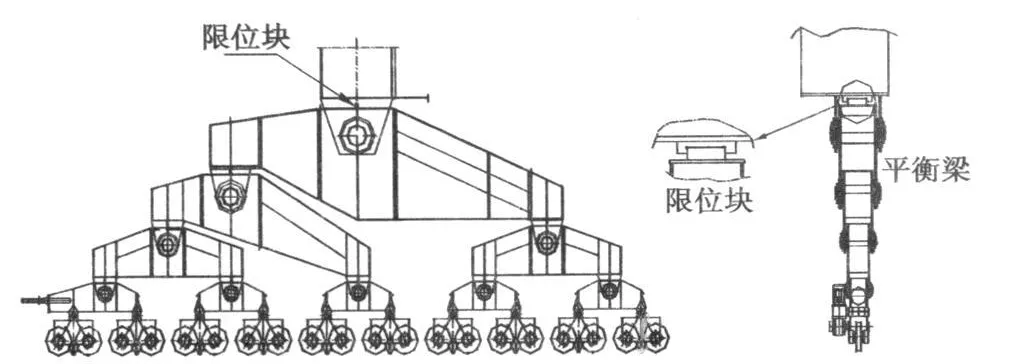

3 辅助钢结构件的制造

辅助钢结构件中维修吊和各类梯子平台的制造相对简单,其难点为行走机构。因为整个行走机构的钢结构部分主要由大大小小的平衡梁组成,而平衡梁的功能特点就是每个平衡梁都有 3组孔,其中下面的 2组是连接到下一个层次的更小的平衡梁或行走轮子上去的,上面的一组则是连接到上一个层次的更大的平衡梁或刚、柔性腿横梁上去的。一般地说,上一个层次的更大的平衡梁上 2片耳板从外侧插下来与下一个层次的更小的平衡梁上方的耳孔通过轴来连接,上、下 2个层次的平衡梁间还有限位块来固定相对位置,保证行走机构在使用过程中不出现因偏位而发生啃轨现象,如图 6所示。

图6 行走机构

在制造行走机构时,首先要有效控制3组孔的位置,保证焊接完工后进行内孔精加工时能够加工出,其次要保证 3组孔处耳板的内、外开档的加工余量。行走机构在厂内的最终排装就是上述制造加工都已经完成,公、母相配的限位块只安装了 1块,当把各级平衡梁从小到大逐级吊装时,要检查的就是轮子的直线度是否符合要求,每级平衡梁垂直度如何,最上面的 1个轴孔的轴线与轨道的垂直度如何。当调节使上述几项指标都符合要求时,便可以将另1块限位块安装到位,使上、下平衡梁的位置得到确定。因为这种大型门机的行走机构组合起来又高又长,最好将一侧的平衡梁分成 4小组先组装好,并且通过整体移动的方式来检验运动过后轮子直线度是否依然能够有保证。如果出现超差变化,则要在这个时候分析原因并将其消除,这样才能确保到现场的组装质量。最终排装完成后,还要将行走机构电极安装到每组台车(最小平衡梁)上去,并通电试验确认其完好,最后以能够运输的最大的组合拆解整个行走机构,运往现场。

4 起升机构制造

起升机构的制造中首先要解决好大型钢丝绳卷筒的机加工问题,这种加工通常需要委托有专门设备的专业厂家进行。其次,要解决好上、下小车的车架钢结构件的制造。因为钢结构车架整体外形尺寸大,特别是上小车的外形尺寸常达8m宽、16 m长、5m高,根本无法做成整体运送到现场,所以多采用在厂内预组装、合拢,然后再拆解运输到现场重新合拢焊接的工艺方案。由于上、下小车也同样有行走机构,因此,上、下小车的车架钢结构件最后就是通过 4个点与这些行走机构相连。国外设计多采用轴连接方式,国内设计除了轴连接方式外,还增加了法兰连接方式。轴连接方式需要解决轴孔的镗孔问题,且最好是在现场合拢后再进行,这样容易保证轴孔精度与质量,但给现场工作增加难度。法兰连接方式则相对降低了制造难度,保证了上、下小车行走时不易发生轮子啃轨现象。

5 电气控制系统和润滑系统

5.1 电气控制系统

通过电气控制系统,一方面操作人员在门机驾驶室便可进行各种操作,另一方面可指挥吊机进行吊装、运行、使吊物就位等,包括报警、限位、过载保护等动作亦需通过电气控系统来实现。所以,一个好的电气控制系统设计及选用电器产品的匹配相当重要。目前,国内的设计占有明显价格优势,而国外设计则在系统集成上的性能稳定和匹配方面占优。除了设计外,现场的各种线路敷设,施工质量也将直接影响最终系统能否调试出设计的预期效果。

5.2 润滑系统

将所有的润滑点集中并通过润滑管路集中到几个集中润滑点达到对运动的机械部件的润滑作用。需要指出的是,有些电机因带有自润滑功能,其轴间无需再外加润滑油料。另外,润滑还根据设计要求分为自动润滑和手动润滑。自动润滑由电控加油泵自定进行,手动润滑由人工操作加油泵进行。