4300辆汽车滚装船薄板分段建造工艺

陆 建,刘立新

(南通明德重工有限公司,江苏南通 226361)

0 引言

4 300辆汽车滚装船(Pure car truck carrier, PCTC)总长为167.25m,两柱间长为158.65m,型宽为28 m,设计吃水为 8 m。本船货舱有 12层甲板,甲板以薄板为主,第 5层、7层、9层甲板为水密甲板,第5甲板高度为13.74 m,第6层、8层甲板为活动甲板。本船采用单机、单桨推进方式,主机功率为11 000 kW,设1块艉跳板和1块侧跳板。船舶建造中,将船体分为 425个分段总数,其中薄板分段为232个(不包括活动甲板 49个分段),占分段总数的55%左右。

汽车甲板的材料绝大多数为薄板,板厚为 5.5~8mm。其横向构架间距较大,纵桁材较单薄,单片甲板强度不大,切割、装配、焊接、火工校正、吊装、放置等工序都有可能对它造成影响,引起收缩或变形,因此必须制定一个合理、实用、符合实际的同时要求建造者严格执行的工艺。本文主要以 2D03薄板分段为例,介绍薄板分段建造过程的控制方法及编制建造要领。

1 甲板建造工艺

1.1 划线

(1)数控切割时每条拼板缝划出 100 mm对合线,并需喷粉和敲洋冲。

(2)分段主板焊后划线时划出四边 100 mm处对合线、肋检线、中心线、大合拢定位等基准线并敲洋冲(全部两面施工)。

1.2 起重运输

(1)薄板整板上下车时尽量用磁铁吊;用吊钩、天秤吊板时两端吊钩离板中心要对称,尽量避免板材的物理变形。

(2)切割平台上料时要保证板材的平整度,卸料要保证部材叠放平整;用铲车运送部材时要避免铲齿造成的变形。

(3)转运小组部材时,尽量避免平板车上的部材叠放挤压造成的变形。

(4)球扁钢吊运采用天秤等治具吊运,避免产生扭曲变形。

(5)所有预处理后的材料、加工好的部材、分片上不得有油和车胎痕迹。

1.3 切割号料

(1)按图施工,如图纸有误要及时和设计人员交流解决。

(2)数控切割机每天切割前要认真调校。

(3)切割机的轨道要保证平直、清洁;各切割机切割时火焰要垂直于材料,以保证切割断面的垂直。

(4)薄板必须采用等离子水下切割或激光切割。

(5)切割时,速度适当加快;所有部材的切割划线(包括喷粉划线)必须与部材切割一致。

(6)切割下料零件收料时按加工序列和加工流程整理、堆放。

(7)材料严格按下料工艺单要求,规格材质不准擅自替代。

(8)切割自由边有缺口时要及时修补打磨,甲板上由于开孔多,孔要保证完好性及精度,自由边按要求打磨。

(9)主板的总长、对角线必须要测量记录。

(10)加工配套完工后,需将分段切割加工资料、草图、盘片、板图等资料文件保管好,以防散失。

1.4 小组装配

(1)严格按图施工。小组拼板小于 8 mm板厚的拼板缝拼装时用治具在四周将板材固定在胎架上,由中间向两边拼装,装配间隙为 1~2mm;小组装配要铺平整,装配间隙尽可能紧密,且不偏线。

(2)定位焊焊脚一般控制在 2~3mm,长度保持在30~50mm。间断焊的定位焊必须在间断焊的范围内施工。

(3)构件经过焊缝时要将焊缝磨平,不得在部材上开缺口。

(4)小组部材装焊翻身后,自由边打磨按涂装要求。

(5)所有数控切割部材不得随意手工切割;切割前需征得组长同意。

(6)装配工每组部件完整装配结束后需标明焊脚尺寸。

(7)在部材和图纸上标明工号、日期;所有 T型材装焊后校正不宜过弯,校正火道不得过宽。

1.5 分段装配

(1)熟悉图纸,将建造过程、方法、要求及注意点思考成熟,了解材料情况,按分段的大小安排好场地。

(2)在场地上画出分段的中线(或纵桁线)开角尺并划出分段两端的肋位线,按胎架草图做胎架、打好水平、量好数据;胎架切割要留线切割。

(3)拼板在分段胎架上进行(板材拼接时采用磁铁马或压铁压紧来实现线型吻合和防止变形)。为保证焊缝两端的焊接质量,在焊缝端头应装上同等厚度的引、熄弧板,尺寸为150 mm×150 mm。

(4)将拼板缝用半自动小车拖带CO2焊机进行单面焊,拼板缝单面焊完后划线,划线时放收缩量、余量。

(5)划线时划出分段中心线(或纵桁线)、肋检线、对合线、船台定位线,并敲好洋冲点,做好划线数据记录。

(6)按作业顺序先吊装主板型钢,主板型钢可一次吊完,用治具固定;再吊装强横梁、纵桁及其他构件,避免嵌入式吊装而导致空隙过大产生变形。

(7)按顺序装配强横梁、纵桁之后,再装甲板纵骨(球扁钢),由中间向四周装配。

(8)全船分段原则上以甲板或平台板为胎反造,胎架制作时暂不放反变形余量,划线时横向按1.5/1 000、纵向按每档 1mm加放收缩量。如遇板材不同等厚度,超过 4mm以上,需开过渡斜坡口。

(9)分段组装,严格控制装配间隙,注意构件方向,不允许随意切割数控件。

(10)装配要保证甲板、平台的平整及直线度,对开口处进行加强处理。

(11)所有焊接眼板、吊环、马脚、肘板等根据要求进行去除和打磨。分段装焊结束后,进行消除应力处理,合拢口处需背校,调整光顺,达到消除应力的效果,给合拢带来方便。

(12)做好焊后测量记录。

(13)薄板变形的火工校正。温度必须控制在500℃左右,用水火并要另加外力。矫正时不得过红,火焰与板接着处,板的颜色转色时火焰必须要移开;速度要适中,不能过慢,且边走火边浇水。

(14)防止薄板校正时产生的反向变形;所有材料需调整平直。

1.6 焊接

1.6.1 焊接要求

(1)焊接方法:CO2+半自动切割机小车

装配间隙:1~2mm

焊接电流:200~220 A

焊接电压:26~28 V

焊丝直径:1.2 mm

焊接速度:400~450 mm/min

焊前磨去定位焊焊瘤,用高压风清除焊缝杂质,焊缝预热 80~100℃去除水分。

(2)小组部件(T型材)焊接工艺

焊脚高度K=6~7 mm

焊接方法:CO2和角焊小车

装配间隙:≤1mm

焊接电流:320~340 A

焊接电压:28~34 V

焊丝直径:1.4 mm

焊接速度:420~460 mm/min

焊前磨去定位焊焊瘤,用高压风铲清除焊缝杂质,焊缝预热到 80~100℃去除水分。

(3)纵骨(球扁钢)焊接工艺

焊脚高度K=4mm

焊接方法:CO2和角焊小车

装配间隙:0~1mm

焊接电流:210~230 A

焊接电压:28~30 V

焊丝直径:1.2mm

焊接速度:450~550 min

1.6.2 焊接要领

(1)中、旁纵桁与强横梁十字接头焊顺序为:先立焊再平焊,立焊采用退焊法,平焊使用陶瓷衬垫单面焊双面成型。纵骨与强横梁的立角焊,从中间 L -8开始,向两边和两端对称焊接。焊接 Fr78强横梁,从L-8位置开始,分别向两端同时对称进行双面平角焊。每间隔 1个纵骨间距跳焊,焊其余 2根强横梁。纵向构件采用CO2半自动平角焊,从L-8纵骨开始,以其与 Fr78肋位线的交点为中心,同时向两端、两边进行对称跳焊。焊接中,旁纵桁、甲板(构件面)局部手工CO2补焊;甲板(翻身后)焊缝碳刨、CO2半自动焊。顺序均从中央焊缝的中间开始向两边、两端对称刨、焊。

(2)试作分段拼板对接焊缝的构件面施焊顺序是:先中间、后两边,均从同一端开始到另一端结束,焊缝采用半自动切割小车拖带CO2焊机。每条焊缝的两边距焊缝500 mm处,在焊前加压2根 300H型钢,待焊完冷却后移开。背面焊缝采用 4 mm碳棒清根,从焊缝的中间开始向两端碳刨、向两端施焊,其余的焊接顺序与构件面相同。

(3)小组 T型材焊接时双面同时焊接,双机焊接速度同步,焊接采用1.4mm焊丝,焊脚高度为7 mm。如采用1.2mm无法一次达到焊脚高,两次外观成型差,且会增加大量的修磨工作。

(4)纵桁、强横梁的十字接头和梁与纵骨的立角焊,采用 CO2手工焊,对称交错焊接。先焊十字接头,后焊纵骨,由分段中心向四周焊接,扩散释放焊接应力。

(5)薄板小焊脚的焊接,尽量用CO2角焊机,再用 CO2手工焊修补。焊前按焊接位置调整好电流、电压,不得在部件上试弧,清理好焊道上的水、焊渣、锈等杂物。

(6)按图纸要求施工,焊脚大小符合要求且均匀,表面成型光顺。任何咬边、气眼等焊接缺陷必须修补好。焊接飞溅要在焊缝热态时处理。

(7)舱的边界及相邻区域的烧焊工作尽可能在喷沙前完成。

1.7 火工校正

使用水平仪测量纵桁和强横梁交差点的水平,调整四周水平,5 t压铁压住 4角,校正甲板平面肋位以调整甲板水平的凹凸部位,平整至 70%左右;校正构架面 T型材,调整甲板整体构架平整,凹点使用千斤顶顶住,同步火工校正,调整至 80%;校正甲板局部平整和四周弯曲部分,移除构架面千斤顶测试水平,局部凹点校正 。

2 建造工序

2.1 建造工序

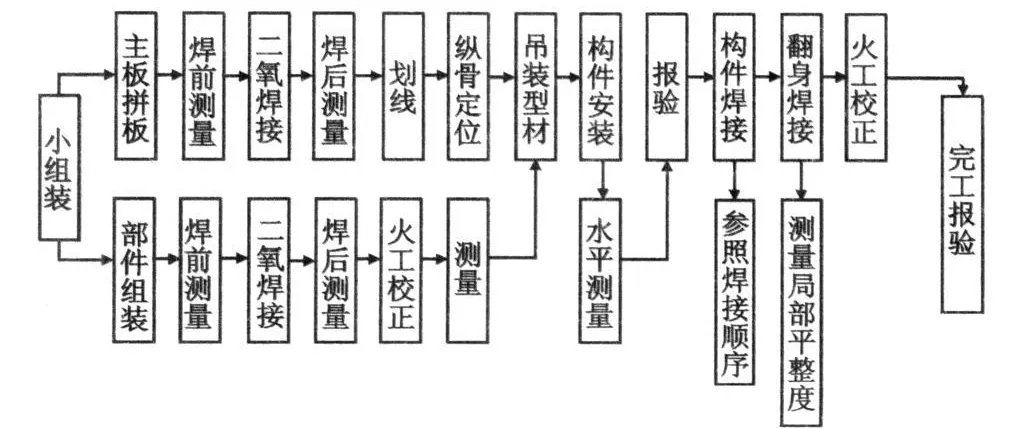

建造工序如图 1所示。

图1 建造工序

2.2 工艺要求

拼板时以肋骨检验线、板端部对合线为准,公差不大于1mm。纵骨、纵桁以对合线为准安装,公差不大于1mm。分段主尺度符合《船舶建造质量标准建造精度》要求。拼板、装配桁材时为减小变形,用专用带吸铁的胯码和光滑的铁铮,尽量不要在不需焊接的位置施焊。装配采用 CO2定位焊。薄板火工不得过火,板转色后火焰需离开。

3 结语

拼板的焊接伸缩量大约为0.67mm/M,分段焊接后的伸缩量大约为0.75 mm/M。火工校正后大约要比原来小6mm,完全符合伸缩量为1.5mm/M和余量为10mm的设计要求。