氮化钛阻挡层化学机械抛光液的研究

孙守梅

(天津职业技术师范大学天津300222)

由于器件设计的特征尺寸越来越小,导致金属变细、电阻率增大、产生的热量增多,从而产生严重的电迁移现象,大大影响了器件的性能。这样,被广泛用于超大规模集成电路设计中的Al再作为互连结构的金属已不能满足器件性能的需要。经过实验研究,铜是理想的连线材料。但是,长期以来,铜布线的一些技术难题难以解决。在这些难题中,其一是Cu的污染问题。由于Cu是间隙杂质,即使在很低的温度下也可以迅速的在硅和SiO2中扩散,而且Cu在硅中又是深能级杂质,Cu扩散进入Si或SiO2中会影响期间的少数载流子寿命和结的漏电流,使器件的性能破坏,甚至失效,因此必须防止Cu污染。其二,当Cu淀积到硅片后经200℃退火30 min便会形成高阻铜硅化物,而且Cu与SiO2的粘附性差[1]。

为了解决Cu污染和形成高阻铜硅化物以及Cu与SiO2粘附性差等问题,提出增加扩散阻挡层的解决方案。这需要寻找阻止Cu向硅或SiO2中扩散的阻挡层材料。经过系统的研究,合适的氮化物阻挡层材料主要有:TiN、TaN x、WN x等。

选择TiN作为扩散阻挡层材料是因为其有如下优点:具有很好的热稳定性;接触电阻小且稳定;有较低的方块电阻;具有较小的应力;具有显示“刻蚀终点”的能力;氯基气体可腐蚀,且不产生侵蚀和钻蚀。氮化物阻挡层同样也必须进行全面平面化。

目前,在超大规模集成电路制造中,化学机械抛光(Chemical Mechanical Polishing,CMP)技术已成为实现硅片全局平坦化的关键技术,它不仅在材料制备阶段用于超光滑无损伤单晶硅衬底的加工,而且也是多层布线金属(铜)互连结构工艺中实现局部和全局平坦化的理想方法[2-3]。

1 氮化钛抛光液的选择

抛光液是影响CMP质量的决定性因素,它既影响CMP的化学作用过程,又影响机械作用过程。抛光液的化学成分,能控制CMP过程中的pH,影响氧化物表面的带电类型和电荷量,决定表面水和过程等化学反应的过程;抛光液中的磨料,在压力的作用下与表面摩擦,影响反应物的去除速率。总之抛光速率,抛光后的表面质量,平整度等关键参数都很大程度上依赖于抛光液成分的组成。所以抛光液的配置是CMP工艺中的重要组成部分。在国际上,按pH分类,主要采用两类,即酸性浆料和碱性浆料。

酸性浆料中,国际上惯用的是用A12O3来做磨料。A12O3的硬度大,研磨速率高。但是,目前生产均匀一致性好、粒径达到纳米级的Al2O3困难,且由于该类磨料硬度大,易造成抛光表面划伤且损伤层深;其分散度大,磨料质量分数低(<10%),平整度较差;而且其黏度大,流动性差,抛光表面不易清洗干净。采用碱性的纳米级SiO2水溶胶为磨料,可以解决Al2O3磨料的划伤问题。其性能稳定,工艺可控性高,粒径[4-5]可在10~130 nm。

碱性抛光液中一般包括有机碱、分散剂、活性剂及磨料。

1.1 磨料的选择

磨料是抛光液的重要组成部分,它决定着抛光机械作用的大小,影响着抛光后清洗的效果。磨料选择的硅溶胶,以SiO2作磨料不易造成划伤。SiO2磨料通常细分为SiO2气溶胶与SiO2水溶胶。SiO2气溶胶作磨料,粒径在170~300 nm,外形不规则,长期稳定性较SiO2水溶胶差。而SiO2水溶胶作基本磨料,工艺可控性高,粒径通常在15~100 nm,分散度低、流动性好、易清洗,可实现低损伤、高平整、高光洁、高选择性。

1.2 氧化剂的选择

在碱性抛光液中,选用的氧化剂为H2O2。在碱性环境下H2O2的作用是氧化氮化钛阻挡层。在CMP过程中,H2O2的腐蚀作用、络合作用和磨料的研磨作用于表面,可以得到光滑的全局平面化的效果。H2O2可以使氮化钛表面生成一层组成为氧化物的表面膜,其不会引入金属离子污染。

1.3 有机碱的选择

在碱性抛光液中,碱的选择很重要。如果抛光液中使用NaOH、KOH等强碱作为pH调节剂,碱金属离子会在抛光的过程中进入衬底或介质层中,从而影响器件的局部穿通效应、漏电流增大等效应,使芯片工作的可靠性降低、器件寿命减小。选择不含金属离子的有机碱就解决了这个问题。有机碱作为pH调节剂,最高能将pH调到12,并且还能充当缓冲剂,当抛光液局部pH发生变化时,可以迅速释放本身的羟基调整pH值,使抛光液保持稳定值,从而使氧化物表面去除速率均匀,能得到较好的平行度。同时对提高浆料稳定性也有很重要的意义。

化学机械抛光技术是颗粒的机械作用和化学添加剂的化学作用相结合的技术[6-7]。

氮化钛抛光液选择硅溶胶为磨料,H2O2为氧化剂,加入有机碱、活性剂的碱性抛光液。

2 氮化钛阻挡层抛光实验

2.1 氮化钛抛光机理

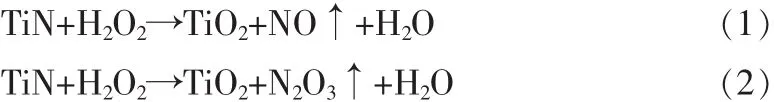

1)晶片在浆料的作用下被氧化,形成表面氧化膜。反应过程如下:

由以上反应可以看出,氮化钛表面在浆料的作用下被氧化成TiO2。

2)TiO2转化成极稳定的可溶性胺盐进入溶液。

3)浆料中的可溶性胺盐被湍流的浆料带走。

2.2 实验结果

通过配置不同浓度和不同pH的碱性抛光液,利用风雷C6382I/YJ型抛光机,进行抛光实验。实验条件:浆料的流速180 mL/min;压力:1.7 atm;温度:25℃。

1)氧化剂与抛光速率的关系,如图1所示。

图1 氧化剂与抛光速率的关系Fig.1 Relationship between antioxidant and polishing rate

由图可知,随着氧化剂浓度的增加,去除速率也随之几乎线性的增加。这是由于氧化剂浓度增加后,化学作用增大,表面氧化膜的生成和腐蚀速率加快。坚硬的氮化钛被氧化后,易于去除。但是氧化剂的浓度应该控制在2.5%之内,因为过多的氧化剂会与有机碱反应,过段时间抛光液会变黄,导致抛光液失效。

2)pH对抛光速率的影响

图2 pH与抛光速率的关系Fig.2 Relationship between pH value and polishing rate

由上图可知,pH越大对抛光速率的影响越严重,但是pH过高会影响抛光的选择性,因为随着pH的增大,化学作用加大,机械作用相对降低,这就会造成在高的地方和低的地方都有较高的去除速率,不利于最后形成平整度高的表面。所以,pH选在10.5左右。

氮化钛阻挡层的抛光液选择是pH在10.5左右的碱性抛光液。

3 结论

抛光液是化学机械抛光过程中起着非常重要的作用,研究了氮化钛的抛光机理,抛光液的氧化剂浓度和pH对抛光速率的影响,配制了适合氮化钛阻挡层的以双氧水为氧化剂的碱性抛光液。

[1] 刘玉岭,檀柏梅,张楷亮.超大规模集成电路衬底材料性能及加工测试技术工[M].北京:冶金工业出版社,2002.

[2] GUO Dong-ming,KANG Ren-ke,SU Jian-xiu,et a1.Future development on wafer planarization technology in ULSI fabrication[J].Chinese Journal of Mechanical Engineering,2003,39(10):100-105.

[3] SU J-x,GUO D-m,KANG R-k,et a1.Modeling and analyzing on nonuniformity of material removal in chemical mechanical polishing of silicon wafer[J].Materials Science Forum,2004(471—472):26-31.

[4] 刘玉岭,檀柏梅,张楷亮.微电子技术工程材料、工艺与测试[M].北京:电子工业出版社,2004.

[5] 孙薇,刘玉岭,张伟,等.ULSI多层Cu布线CMP中磨料的研究[J].半导体技术,2008,33(8):662-665.SUN Wei,LIU Yu-ling,ZHANG Wei,et al.Study of abrasive in Cu interconnects CMP in ULSI[J].Semiconductor Technology,2008,33(8):662-665.

[6] 龚剑锋,潘国顺,戴媛静,等,聚苯乙烯(PS)颗粒抛光液特性对铜表面化学机械抛光的影响[J].润滑与密封,2010,35(7):1-4.GONG Jian-feng,PAN Guo-shun,DAI Yuan-jing,et al.The influence of slurry containing polystyrene particles on copper chemical mechanical planarization[J].Lubrication Engineering,2010,35(7):1-4.

[7] 余剑锋,新型化学机械抛光垫和抛光液的研究[D].广州:华南理工大学,2010:8-24.