基于ARM7的防水卷材厚度测控系统

陈中孝,李雷,张晓斌

(西安工业大学电子信息工程学院,陕西西安710032)

目前,国内大部分防水卷材生产企业是采用人工方法测量卷材的厚度,即利用手持式测厚仪来进行测量。由于卷材表面的柔韧性和操作人员的主观性,人工测量时容易带进误差。同时,以此测量结果为参考,人工调节生产线上所期望的卷材厚度时,就可能已经生产出了一部分不合格产品,造成了生产材料的浪费。这种人工操作的方法不但耗费人力、精度不高,厚度的真实性误差大,而且调节的滞后性也很大。所以设计了一种基于ARM7的防水卷材厚度测控系统,可以实现卷材厚度在线测量和实时控制,提高了防水卷材的生产自动化水平和产品质量。见红色激光发射向被测物体表面,经物体反射的激光经过接收镜头,被内部的线阵CCD接收,根据一定的算法计算出传感器与被测物体之间的距离[1]。

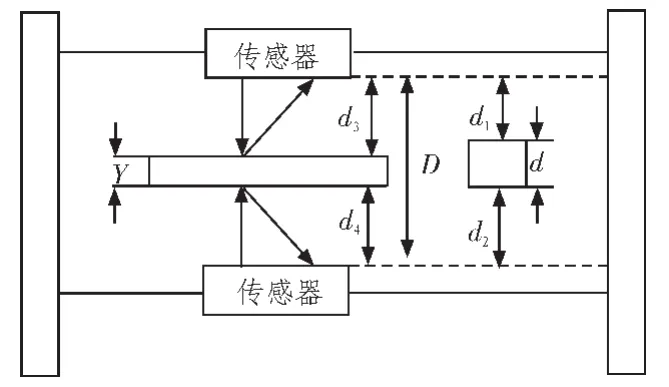

在卷材的两面各安装了一个相同的CCD激光位移传感器LK-031,传感器会在步进电机的控制下沿着工作台上的两根导轨移动,使用时要求两个传感器要严格地同轴同步。同轴是指在防水卷材两侧的位置上要对齐,同步是指在两个传感器要同时开始测量,这样才能测得同一点的厚度。厚度测量原理如图1所示。

1 卷材厚度的测控原理

1.1 厚度的测量原理

卷材是将玻璃纤维毡布在熔融的改性沥青中浸渍后经冷却轧平而生成的。卷材的厚度在生产过程中是不断变化的,要能够精确地测出其实时的厚度,是控制防水卷材厚度的前提和关键。为了实现卷材厚度的精确测量,系统选用CCD激光位移传感器来进行测量。激光发射器通过镜头将可

图1 厚度测量原理Fig.1 Theory of thickness measurement

物体受到热胀冷缩的作用,测量装置和被测量的卷材都会受影响。由于测量装置暴露在不同环境温度下,工作台上导轨之间的距离也会随着温度不同而变化,进而影响到两个传感器之间的距离D,在高精度测量中,这种微小的变化不能忽视。因此在卷材宽度方向,即传感器导轨方向上增加了一块厚度为d的高精度的标定块。每次往复测量时,先测量两个传感器到标定块的距离,即d1和d2,则传感器之间的距离D=d1+d2+d。这样就消除了由于温度变化而引起的D值误差,从而基本上消除了测量装置因温度变化而引起的误差。

卷材是基带在高温的改性沥青中浸润后,经风冷压制而成的,受热胀冷缩影响较大。采用“标准试样”测试法,将卷材标准样品放在加热炉内,加热至40℃并保温15 min,然后取出来测其厚度,每低4℃记录一次数据,就可以得到不同温度下标准试样卷材的厚度。当生产车间温度恒定时,就可以根据标准试样的结果求得温度补偿参数。

根据LK-031的测量原理,上面的传感器可以测定到卷材上表面的位移为d3,下面的传感器可以测定到卷材下表面的位移为d4,那么可以测得此处卷材的厚度为y1=D-(d3+d4)。当卷材在生产过程中受到外力干扰上下振动时,卷材厚度y1的计算方法仍然适用。这种测量方式,不仅实现了动态高速的实时测量,而且能够避免因卷材上下振动带来的误差。

采用上述方式,沿卷材宽度方向测量5点,距卷材边缘150±15 mm向内各取一点,在这两点中间均匀取其余3点。如果是砂面卷材,必须清除浮砂后在进行测量。计算5点的平均值即为该卷材的厚度Y。

1.2 卷材厚度的控制原理

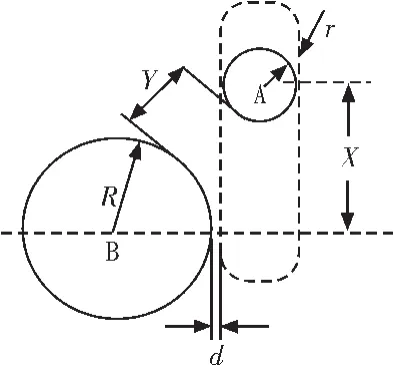

卷材的厚度是由生产过程中的涂油和压延两道工序决定的,其最终厚度是由上压延辊和下压延辊的间隙决定的。压延间隙调整装置如图2所示。下压延辊B为托料辊,辊可绕中心轴滚动,以减少卷材基带的阻力,使其能够顺利通过压延辊间隙。上压延辊A位于动辊斜上方,可沿支撑板上的直线滑槽上下滑动,其上下滑动量表征为卷材厚度变化量。

图2 厚度控制原理Fig.2 Theory of thickness control

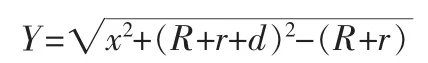

由图2可知,刮辊间隙Y可以表示为:

式中:x为上压延辊轴心到滑槽下至点的距离(mm);R为下压延辊半径(mm);r为上压延辊半径(mm);d为上压延辊在下至点时两辊间隙(mm);Y即为卷材厚度值。当厚度的测量值与期望值有偏差时,根据一定的算法控制步进电机,进而调节刮辊间隙的大小,达到控制卷材厚度的目的。

1.3 步进电机控制原理

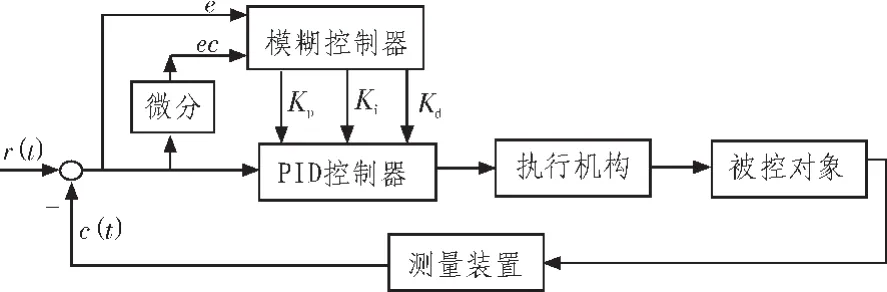

系统步进电机的控制算法是核心。PID在控制非线性、时变及参数不确定的复杂过程时,控制的可靠性不高、性能欠佳。模糊控制是建立在模糊集合理论基础上的一种基于语言规则与模糊推理的控制理论,对系统参数的变化不敏感,具有较强的鲁棒性。因此把这两种控制理论相结合,采用模糊PID控制来控制步进电机。

模糊PID控制原理图如图3所示,其中Kp为比例增益,Ki为积分增益,Kd为微分增益,模糊PID控制器以偏差e和偏差变化率ec作为输入量。根据模糊控制规则在线对PID的3个参数进行修改,这样便构成了模糊PID控制器[2]。

图3 模糊PID控制原理Fig.3 Schematic of Fuzzy PID control

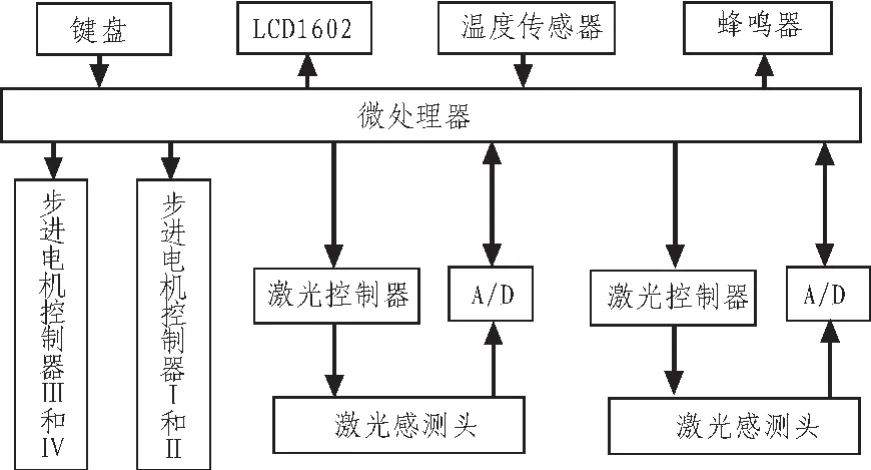

2 系统硬件构成

系统采用高性能的ARM7系列的STM32F103x4/6作为系统控制核心[3],以便满足测量、控制、键盘、显示及温度等数据处理的要求。键盘可以设定厚度期望值,每次启动生产机器时,要先选择卷材的厚度期望值。采用一个步进电机控制上压延辊的滑动,以便控制卷材的厚度。采用KEYENCE公司LK系列高精度CCD激光位移传感器LK-031。步进电机I和II分别控制CCD在卷材两侧的移动,步进电机III和IV分别控制上压延辊A的两端;显示器可以显示厚度期望值、实测值、温度等。蜂鸣器作为报警装置。系统的核心部分硬件设计框图如图4所示。

图4 系统核心电路框图Fig.4 Block diagram of system main structure

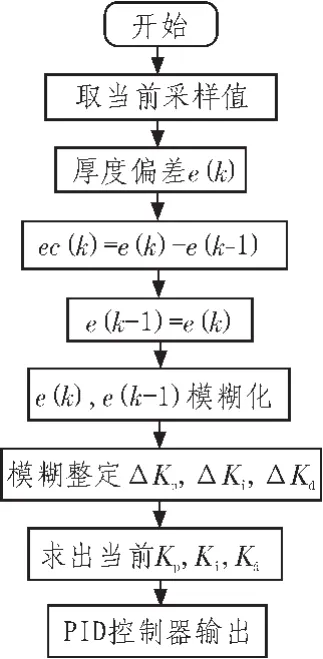

3 系统软件设计

以模糊控制器的算法和PID控制算法为主,结合系统和端口初始化处理,完成卷材厚度测控的软件设计[4]。模糊PID参数自整定工作流程图如图5所示。

根据控制规则和模糊集的隶属度函数,利用MATLAB计算工具,先构建好模糊控制器控制表,然后通过查表,可以得到合适的Kp,Ki,Kd[5-6]。编程主要部分如下:

char inputnum[6]={-3,-2,-1,0,1,2,3};

图5 模糊PID参数自整定流程图Fig.5 Flow chart of Fuzzy PID parameters self-tuning

int FuzzyControlTable[49][3]={

…//一个的模糊控制表Kp、Ki、Kd的值

}

Void main()

{

Void getpid(int inpute,int inputde)//查表求出Kp、Ki、Kd的值

{

int Rownum,Rannum,i;

char Kp、Ki、Kd;

for(i=0;i<=6;i++)

{

if(inputnum[i]==inpute)

Rownum=i;

if(input[i]==inputde)

Rannum=I;

}

Kp=FuzzyControlTable[Rownum*7+Rannum][0];

Ki=FuzzyControlTable[Rownum*7+Rannum][1];

Kd=FuzzyControlTable[Rownum*7+Rannum][2];

}

int PIDOut(int inpute)//PID输出

{

int e,de,e1,e2,out;

int ts=0.0005;//采样时间

e=inpute;

ed=(e-e2)/ts;//离散PID计算e1=e1+e*ts;

out=Kp*e+Kd*de+Ki*e1;

e2=e;

return(out);

}

}

4 结束语

该系统在现场测量控制中,运行状况良好,通过对本系统测量与手工测量的数据分析比较,能实现高精度和实时性的目的,这说明系统中采用的振动、温度补偿措施和模糊PID控制是合理有效的。系统实现了卷材厚度的在线实时测控,减少了生产损耗,提高了生产效率和合格率。

[1] 米本和也.CCD/CMOS图像传感器基础与应用[M].陈榕庭,彭美桂,崔凯,译.北京:科学出版社,2009.

[2] Reznik L,Ghanayem O,Bourmistror A.PID plus fuzzy controller structures as a desigh base for industrial applications[J].Engineering Applications of Artificial Intelligence,2000,13(4):419-430.

[3] 王永虹,徐炜,郝立平.STM32系列ARMCortex-M3微控制器原理与实践[M].北京:北京航空航天大学出版社,2008.

[4] 茅硕,何永勇.Fuzzy-PID设计及控制性能分析[J].中国惯性技术学报,2006,14(2):60-63.MAO Shuo,HE Yong-yong.Design and performance analysis offuzzy-PID controller[J].JournalofChinese InertialTechnology,2006,14(2):60-63.

[5] 张勇.ARM原理与C程序设计[M].西安:西安电子科技大学出版社,2009.

[6] 张化光,孟祥萍.智能控制基础理论及应用[M].北京:机械工业出版社,2005.