面向绿色制造的循环供应链的构建研究

万小明,王建阳,杜利珍

(1武汉理工大学物流工程学院,湖北 武汉 430063;2武汉佛吉亚通达排气系统有限公司,湖北 武汉 430056)

全球经济高速发展的同时,对自然资源的任意开发和对环境的无偿利用造成全球的生态破坏、资源浪费和短缺、环境污染等重大问题.许多国家开始要求生产企业对产品生命周期全过程负责,尤其是废旧产品的回收处理.传统供应链模式的局限性日渐明显,基于再制造系统的循环供应链作为一种实现经济与环境协调发展的方式,已经成为各界关注的焦点.

1 循环供应链的提出

据统计,按照当前的资源消耗率和开采量,在现有探明的矿产资源中,估计石油可供使用30年,铁可供使用93年,天然气可供使用58年、煤可供使用226年[1].我国是煤炭、钢铁、铜的世界第一消费大国,原油、原煤、铁矿石、钢材、氧化铝和水泥的消耗量分别约为世界消耗量的7.4%、31%、30%、27%、25%和40%,而创造的GDP仅相当于世界总量的4%.石油对外依存度达 50%、钢铁为 44%、铜58%、铝30%.我国工业用水效率总体水平较低,每万元工业增加值取水量为90立方米左右,约为发达国家的3~7倍;工业用水重复利用率约52%,而发达国家则在80%左右.

如何实现中国制造业的可持续发展,已成为各界关注的热点问题.胡锦涛总书记2009年初在全国科技大会上指出,要把增强自主创新能力,作为调整产业结构、转变增长方式的中心环节,建设资源节约型、环境友好型社会.2009年11月温家宝总理在发表题为《让科技引领中国可持续发展》的讲话中提出要高度重视新能源产业发展,创新发展可再生能源技术、节能减排技术、清洁煤技术及核能技术,大力推进节能环保和资源循环利用,加快构建以低碳排放为特征的工业、建筑、交通体系.而在循环经济理论和再制造技术的基础上构建循环供应链,正是在这一方向上为制造业提供了一种全新的发展思路.

在美国国家科学基金资助下,密歇根州立大学的制造研究协会进行了一项“环境负责制造”研究,该项目组于1996年提出了绿色供应链的概念[2].M.H.Nagel认为绿色供应链的管理涉及到产品的使用、组成以及生产的全过程[3].1999年,出于绿色制造技术发展战略的考虑,在美国科学基金会(NSF)、能源部的资助和国际技术研究院(IT RI)的支持下,麻省理工学院等高校对日本、欧洲和美国共55家企业和机构进行了走访,在2001年出版了“环境友好制造”最终研究报告.

近年来,我国国家 863计划、国家973计划、国家自然科学基金等资助了一批绿色制造技术方面的研究课题,逐步形成了一批与行业紧密结合的绿色制造技术研究力量和机构,并形成了“产学研”紧密结合、优势互补的组织运行模式.汪应洛与王能民等人基于系统工程思想与可持续发展理论探讨了绿色供应链管理的基本原理,将绿色供应链进行了系统的细分,将其分为生产子系统、消费子系统、社会子系统及环境子系统,其构成要素包括:供应商、制造商、分销者、消费者、回收商等,将绿色供应链运营的目标定义为“环境友好、福利增进、资源的优化配置”[4].

循环供应链作为绿色制造系统的管理模式就是在这样一个追求循环经济和重视环保的社会思潮中孕育而生的.在近几年物流领域的国际会议上,绿色供应链与循环供应链已成为一个非常热门的话题.

2 面向绿色制造的循环供应链

制造业循环供应链是在循环经济理论和再制造技术、再资源化技术的基础上形成的,要求在考虑经济效益的同时考虑环境和社会效益,关注产品的全生命周期,使产品从物料获取、加工、销售、使用到报废处理的整个过程中达到环境保护、资源优化利用的目标.

2.1 循环经济

循环经济首先由美国经济学家K·波尔丁提出.主要指在人、自然资源和科学技术的大系统内,在资源投入、企业生产、产品消费及其废弃的全过程中,把传统的依赖资源消耗的线形增长经济,转变为依靠生态型资源循环来发展的经济.

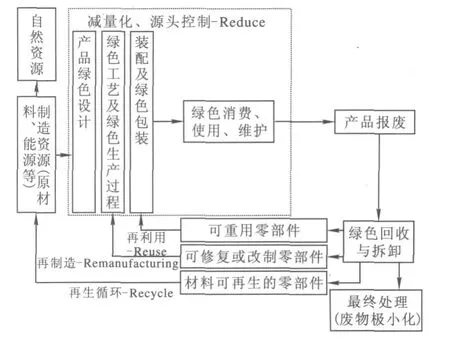

循环经济倡导的是一种与环境和谐的经济发展模式,是“资源—产品—再生资源—产品”闭环流动的循环式经济,其特征是低开采、高利用、低排放.所有的物质和能源要在这个不断进行的经济循环中得到合理和持久的利用,把经济活动对自然环境的影响降低到尽可能小的程度.循环经济有三大操作原则,即“减量化(Reduce)、再利用(Reuse)、再循环(Recycle)”.减量化属于源端控制方法,旨在减少生产时使用的物质和能源流量,实现资源和污染物排放的源消减;再利用属于过程控制方法,目的是提高产品和资源的利用效率,要求产品或包装容器以初始形态多次使用;再循环属于终端控制方法,要求在生产和消费过程中产生的废物,通过“资源化”手段,重新变成再生资源.

2.2 绿色制造——循环经济的技术支持

绿色制造是一个综合考虑环境影响和资源消耗的现代制造模式,其目标是使得产品从设计、制造、包装、运输、使用到报废处理的整个生命周期中,对环境负面影响最小,资源利用率最高,并使企业经济效益和社会效益协调优化.图1是绿色制造过程的示意图.

从绿色制造的内涵可看出,绿色制造实质上是人类社会可持续发展战略和循环经济模式在现代制造业中的体现.绿色制造对于落实可持续发展战略,支持我国制造业降低资源能源消耗、减少环境污染、跨越国际绿色贸易壁垒,具有十分重要的意义.

图1 绿色制造过程示意图

2.3 循环供应链——绿色制造系统的管理模式

绿色制造系统的运行模式实质上就是以循环经济理论为基础,利用再制造技术、再资源化技术,涉及供应商、制造商、分销商、用户、回收处理商等节点,实现保护环境和资源循环再利用目标的、可持续的供应链.因此,可以根据绿色制造系统的运行过程构建图2所示的现代制造业循环供应链.

图2 面向绿色制造的循环供应链结构模型

3 研究内容及拟解决的关键科学技术问题

3.1 面向绿色制造的循环供应链运作标准体系的研究与建立

从绿色制造系统的实际情况出发,以循环经济理论为指导,建立一套完善、科学、系统的运作标准体系,是高效组织的重要行为特征.标准、简洁、高效的流程,会大大降低企业的管理成本.要做到流程的标准化,必须优化企业管理和业务流程.

3.2 面向绿色制造的循环供应链网络结构的设计及优化

为了提高制造业循环供应链管理的绩效,除了必须有一个高效的运行体系外,建立一个高效精简的供应链网络结构,也是极为重要的一环.制造业循环供应链设计的战略目标是实现绿色制造及取得经济效益与社会环境效益的协调与优化,是一个多目标决策问题.通过对实际情况的分析,根据供应链的设计目标及约束条件建立数学模型,采用合适的算法进行求解,从而优选出循环供应链中各种设施的数量和位置,以及各条路线上的最佳物流分配量,实现循环供应链网络的优化.

3.3 面向绿色制造的循环供应链的建模与仿真优化

为了提高供应链运行的绩效,增加制造业的整体竞争力,还需要对已构建的供应链进行优化和重构.在系统重构之前,可以先建立循环供应链模型,并通过仿真,识别循环供应链运行的瓶颈所在.然后,利用工业工程、系统工程的基本理论与方法,提出改进措施及系统优化方法,并对模型进行修改,以此验证改进措施和优化方法.

4 结论

面向绿色制造的循环供应链,要求在考虑经济效益的同时考虑环境和社会效益,从产品的全生命周期出发,不仅关注产品的环保和价格,而且关注从原料获得到产品最终废弃处理的整个生命周期过程的环境影响与成本,因此它比传统的基于末端治理的环境改进更加科学有效.同时由于它集成了供应链管理、环境管理、绿色制造、再制造技术、再资源化技术、循环经济等多个热点问题,可以产生降低成本、提高资源使用效率、保护环境、促进企业技术创新等多重效益,因此它对于我国制造业的可持续发展具有重要意义.

[1]肖勤福.走中国循环经济之路.中国青年报[N].2004-03-21(4).

[2]Handfield R B.Green supply chain:best practices from the furniture industry[C]∥Proceedings,Annual Meeting of the Decision Science Institute USA,1996,3:1295-1297.

[3]M.H.Nagel.Environmental supply-chain management versus green procurement in the scope of a Business and Leadership Perspective[J].IEEE,2000,0-7803-5962-3:219-224.

[4]汪应洛,王能明,孙林岩.绿色供应链管理的基本原理[J].中国工程科学,2003,5(11):82-87.