高炉内烧结矿破损机理研究

杨改彦,方觉,时国松,高彦甲,辛红艳

(河北联合大学 冶金与能源学院,河北唐山 063009)

0 引 言

随着外购精矿的增加,低硅烧结已成为趋势,虽然它提高了烧结矿的品位,但对烧结矿的强度也造成了挑战。高炉的愈来愈大型化使得对入炉原料的要求也更为严格,对于占入炉料80%以上的烧结矿而言,其质量等性能的优劣将直接影响到高炉的顺行,从而影响到生铁的产质量。强度作为烧结矿质量的主要性能指标,其高低对高炉顺行的影响是不言而喻的。但强度仅用烧结矿的冷强度表示是远远不够的,因为冷强度好不代表其在高炉内的高温强度也好。为了更加准确的研究烧结矿的强度,我们通过分别研究烧结矿的冷强度,热处理后烧结矿的强度和弱还原后的烧结矿的强度,来分析研究烧结矿在高炉内的破损机理,从而对以后的烧结生产有一定的指导意义。

1 试验内容

1.1 烧结试样的制备

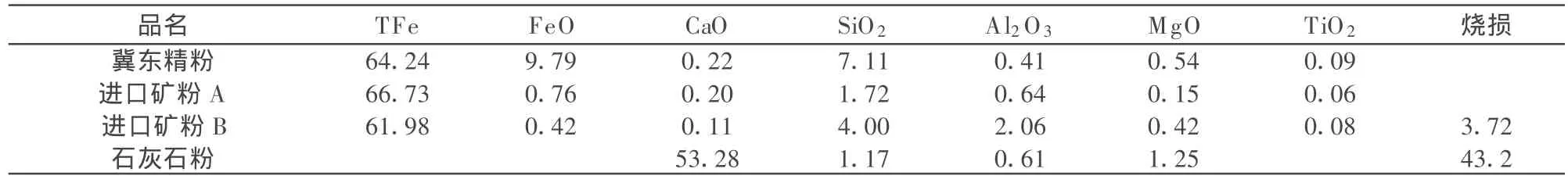

为了更方便的研究不同碱度烧结矿的强度测定,本实验拟定0.057、1.2、2.0、2.5、3.0这5个基本碱度作为烧结矿试样的研究,并采用唐钢现场的原、燃料,通过实验室Φ60 mm的小型烧结杯,模拟现场生产进行烧结试验,料层高度为150mm。烧结原料的配矿方案是:20%冀东精粉+35%进口矿粉A+45%进口矿粉B。在碱度变化中维持配碳量为5.3%,这里的配碳量指的是固定碳含量(注:因本实验的小型烧结杯有边缘效应,所以配碳量比实际生产中要多)。下面表1和表2是原料化学成分和焦炭化学成分分析。

表1 原料化学成分%

表2 焦粉的化学成分%

将由小烧结杯制出的烧结矿进行破碎筛分,全部制成试样粒度为10~12.5 mm的试样,每一个碱度大约制出2000 g试样,分别用于烧结矿的冷强度检验,热处理后强度和弱还原后烧结矿强度的检验。

烧结矿的热处理和弱还原均是在井式炉中完成,控制井式炉温度为560℃,把选好的10~12.5 mm的试样取500 g放入吊篮中,然后将其置于坩埚内,将坩埚放入560℃的井式炉中焙烧5个小时,停止供热,将坩埚取出,让坩埚在空气中自然冷却到室温。两者的不同处是在热处理时坩埚中不加木炭,坩埚虽加盖但不密封,而弱还原坩埚中的烧结试样周围放了足够的木炭,并加盖密封,以保证还原性气氛。温度取560℃原因是一方面为了保证Fe2O3只能还原到Fe3O4,另一方面为了将热处理和弱还原进行对比,从而得出由Fe2O3还原引起的烧结矿低温粉化所占百分比。

1.2 转鼓试验

转鼓试验参照GB/T13242-91,采用的小转鼓是实验室自行制备的,规格与国标相同。

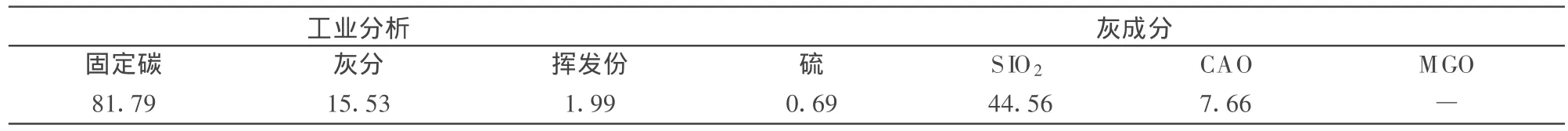

为使不同处理方法的烧结矿强度具有对比性,以下所提到的转鼓试验均采用GB/T13242-91中冷转鼓的试验方法。所得转鼓强度指标由式(1)、(2)、(3)计算。其中M+3.15为主要指标,M+6.3、M-0.5为参考指标,M+3.15、M+6.3越大越好,M-0.5越小越好。

式中:

m0──装入转鼓内的试样质量,g;

m1──筛分后留在6.3 mm筛上的试样量,g;

m2─筛分后留在3.15 mm筛上的试样量,g;

m3──筛分后留在0.5 mm筛上的试样量,g。

2 试验结果及分析

2.1 试验结果

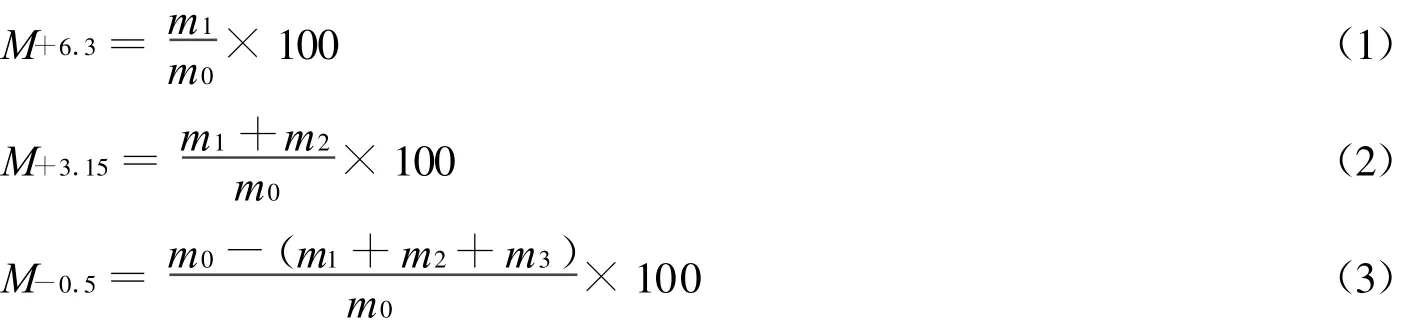

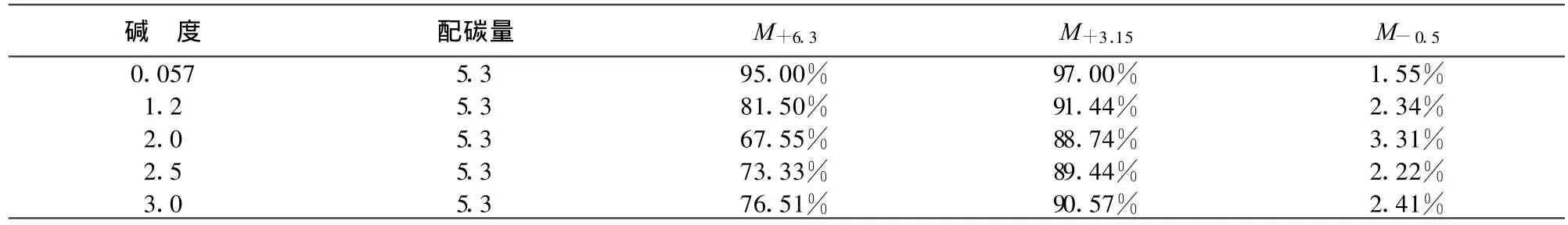

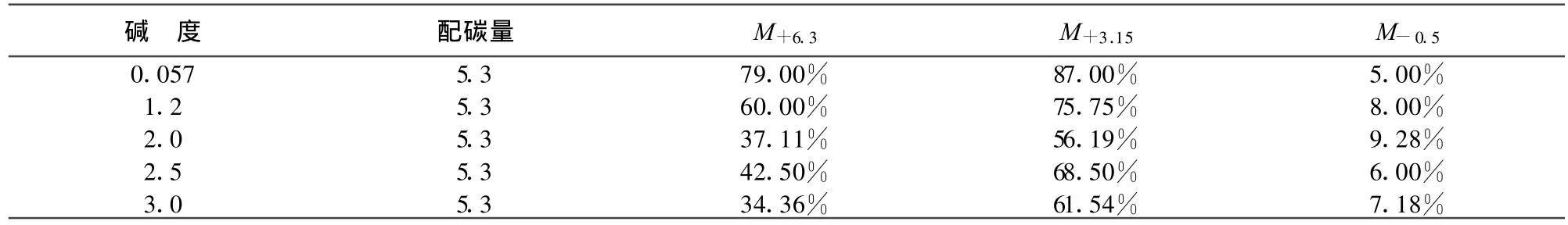

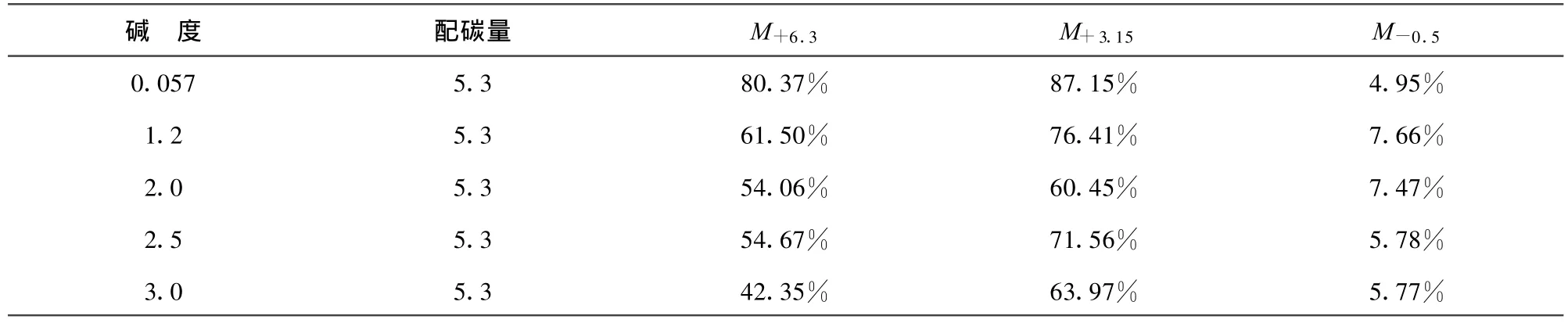

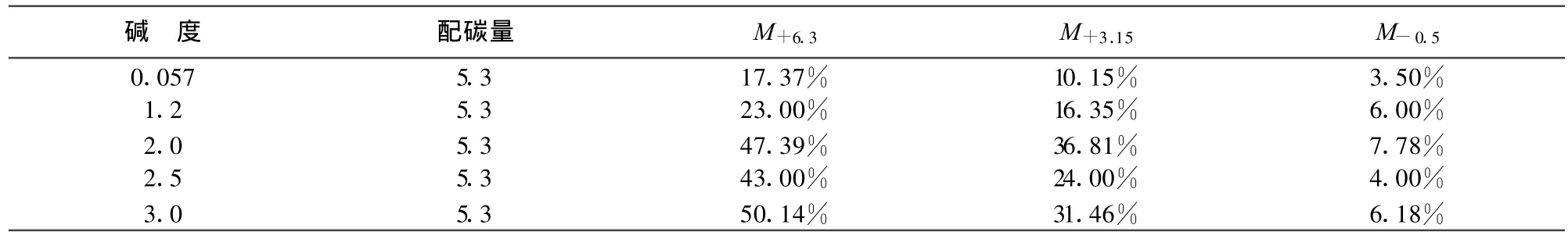

试验结果列于表3~5。

表3 烧结矿碱度与其冷态性能的关系

表4 560℃热处理5小时后烧结矿碱度与转鼓指数的关系

表5 560℃弱还原5小时后烧结矿碱度与转鼓指数的关系

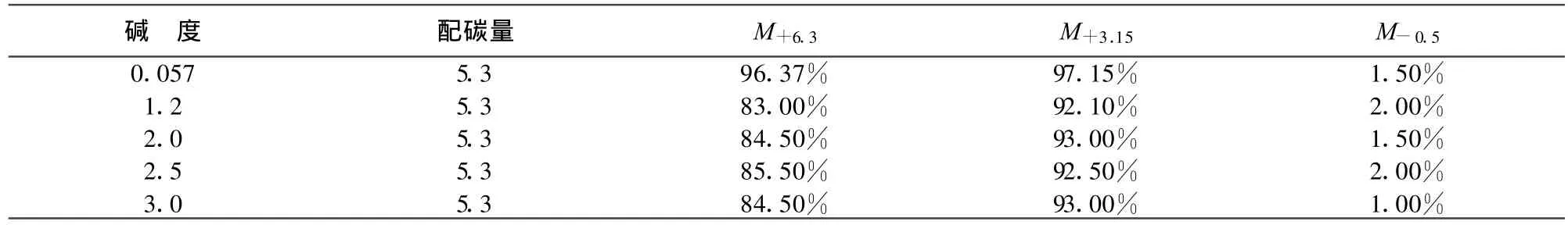

由表3和表4可以看出,热处理后的烧结矿强度比烧结矿的冷强度要差一些。因为热处理后的烧结矿在冷却过程中发生正硅酸钙的相变从而引起低温粉化现象,所以热处理后烧结矿的强度较冷强度低。表5中烧结矿的强度降低的更为严重,主要是因为560℃弱还原后缓冷至室温的烧结矿不仅存在着Fe2 O3还原到Fe3O4所引起的低温粉化,还存在着缓冷过程中正硅酸钙的相变所导致的粉化现象,即表5中烧结矿强度的降低是由正硅酸钙相变和Fe2O3还原共同引起的。

若想得到仅有560℃弱还原所引起的烧结矿强度的变化,需要对弱还原5小时后的烧结矿进行急冷以防止正硅酸钙的相变,但是因为烧结试样在坩埚中急冷不明显,取出试样又担心发生氧化,所以为了得到由Fe2O3还原所引起的烧结矿强度的降低与碱度的关系,我们可以通过表3~5线性组合从而得到弱还原急冷后烧结矿强度与碱度的关系表6。

表6 560℃弱还原急冷后烧结矿强度与碱度的关系

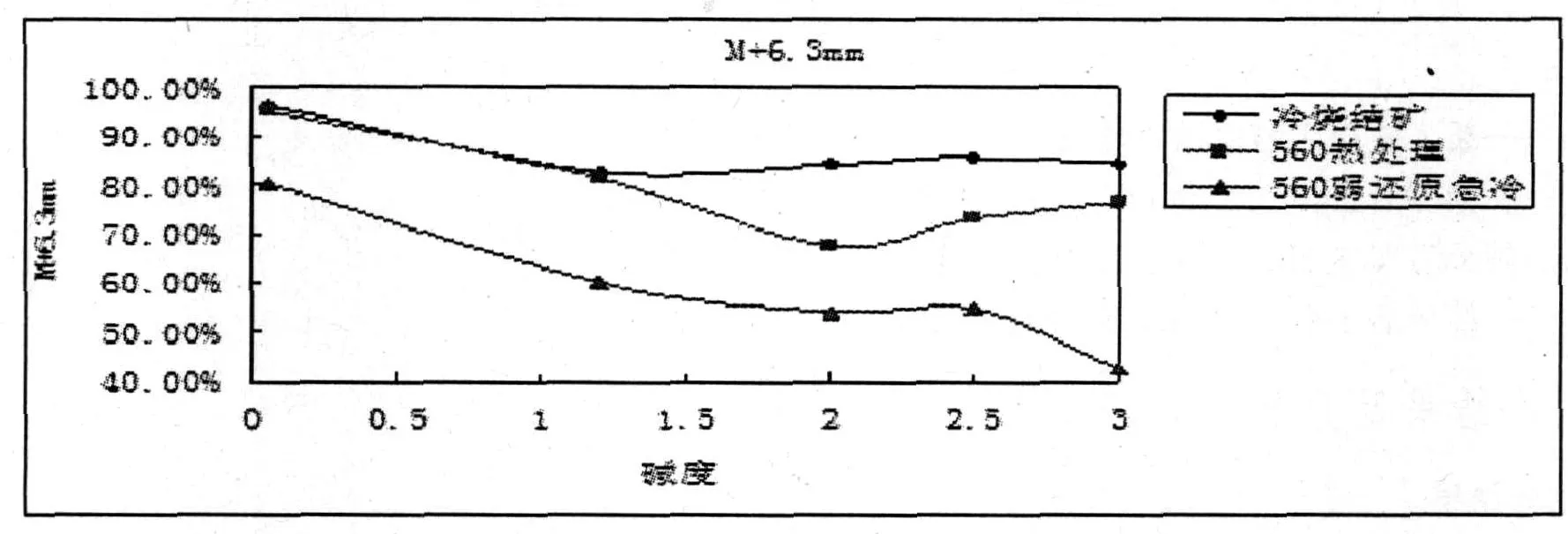

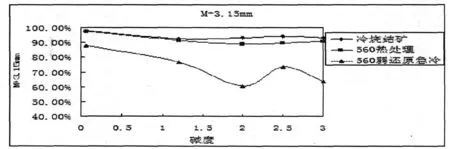

由表3,表4和表6我们可以绘出烧结矿碱度与强度的综合关系图,如图1和图2所示。

图1 烧结矿碱度与不同情况下烧结矿转鼓指数M+6.3的关系图

图2 烧结矿碱度与不同情况下烧结矿转鼓指数M+3.15的关系图

2.2 试验结果分析

热处理主要是研究正硅酸钙相变能够引起烧结矿强度降低降低多少。

弱还原主要是研究Fe2O3还原到Fe3O4能够导致烧结矿强度降低多少。

从图1中,我们可以得知:

(1)烧结矿的冷强度总体上是随着碱度的增加是先降低后升高的趋势。

在R=1.2时,烧结矿的冷强度最低,原因主要是因为此时烧结矿中的矿物有强度好的铁橄榄石逐渐被脆性大的钙铁橄榄石所代替,并且在此碱度也开始发生正硅酸钙的相变,故其冷强度最低。1.2~2.5之间烧结矿强度是逐渐升高的,因为在这个碱度范围中烧结矿中强度好的铁酸钙逐渐代替钙铁橄榄石成为主要粘结相,但碱度>2.5后冷强度变化不明显,且略有降低,可能是由于随着碱度的增高烧结矿中出现了强度比铁酸钙差的铁酸二钙所致。

(2)560℃热处理后的烧结矿强度随着碱度的增加是先降低后升高的趋势,在R=2.0时强度最低,且热处理后强度与冷强度降低的幅度是先增大后减小的,烧结矿强度降低幅度在1~1.2之间缓慢增大,1.2~2. 0明显增大,2.0后又缓慢减小。原因是R=1~1.2时烧结矿中正硅酸钙的数量还不多,发生的相变不是很明显;R=1.2~2.0时随着碱度的继续增加,正硅酸钙数量迅速增加起来,使得热处理时相变引起的低温粉化更严重些;但当R>2.0时,随着碱度的增加烧结矿中的硅酸三钙也逐渐增加,这种物质在热处理时不发生相变,所以烧结矿的强度在2.0以后有所升高。

(3)560℃弱还原急冷至室温后的烧结矿强度总体上是随碱度的增加逐渐降低的,弱还原强度和冷强度之间的降低幅度也是随碱度增加而增大的。

(4)弱还原强度降低的幅度远比热处理强度降低的幅度大。原因是:本实验原料为外购精粉,品位高,属于高铁低硅烧结,Fe2O3含量高,硅少,所以最后形成的正硅酸钙存在的数量不是太多,随着碱度的增加铁酸盐类粘结相逐渐增多。

从图2中得知:

冷烧结矿和热处理后的烧结矿的低温粉化指数总体来说都是随碱度增加先降低后略有升高趋势的,只是冷烧结矿的低温粉化指数的最低点在R=1.2,热处理后烧结矿低温粉化最低点在R=2.0。弱还原后烧结矿的还原粉化指数随碱度的增加是先降低后升高再降低的趋势,还原粉化指数最低点也是在R=2.0。

由图1和图2知:在低碱度范围R=1~1.5时,烧结矿的冷强度、热处理和弱还原后的烧结矿强度相对都较高。R=1.5~2.0的烧结矿的冷强度,热处理后和弱还原后的转鼓指数都不高,尤其是R=2.0时的的烧结矿,虽然冷强度不错,但是热处理和弱还原后的M+6.3和M+3.15都很低,这也说明了冷强度好的烧结矿不代表在炉内的强度就好。R=2.0~2.5的烧结矿在这三种情况下的强度和转鼓指数都有升高的趋势。R =2.5~3.0的烧结矿的冷强度和热处理后强度还可以,但是弱还原后的强度很差,而弱还原后烧结矿强度是最接近高炉内烧结矿强度的,所以这个碱度范围内的烧结矿不适合入炉。

3 烧结矿在高炉内的破损机理及补救措施

3.1 高炉内烧结矿的破损机理的研究

烧结矿在高炉内自上而下的下落过程中产生粉化的主要因素有四个:机械冲击、挤压磨损、高温热应力以及高温化学反应和相变。其中前三者无法控制,最后一个因素可以采取措施使之减少到最低。

我们知道烧结矿和球团矿在还原前期过程中均有强度异常降低的现象发生。球团矿还原后的强度较高,几乎观察不到破碎或粉化现象,但烧结矿的情况却严重许多,还原后有明显的破碎甚至粉化现象。众所周知,α-Fe2O3→Fe3O4的还原会导致很大的体积膨胀,烧结矿的全铁含量较球团矿低得多,而亚铁含量却高得多,因此α-Fe2O3在烧结矿中的含量应当较球团矿低得多,如果没有其他原因,烧结矿强度异常降低的幅度应当较球团矿低才合理。但事实恰恰相反。因此可以断定,必然还有其他原因存在。而烧结矿和球团矿的主要差别在于碱度,所以这些差别应该由碱度造成。随着碱度的增加,烧结矿中正硅酸钙和铁酸钙的数量也在增加,约在R=2.0时达到最值。高炉的块状带属于还原性气氛,发生间接还原反应,烧结矿中的Fe2 O3极易被还原,而Fe2O3的消失将直接导致铁酸钙系列矿物的解体。铁酸钙是高碱度低硅烧结矿的主要粘结剂,所以这一因素对低硅烧结矿的影响较大。从图1和图2可以看出,在碱度在1.5~2.0以及2.5~3.0时,烧结矿的热处理和弱还原后的强度是比较差的。

在高炉炉身中上部500℃左右,烧结矿会发生正硅酸钙的相变和Fe2O3的还原,这些都会使烧结矿发生粉化现象,并且随着碱度的不同而变化。我们试验中采用的为高铁低硅烧结,560℃弱还原缓冷的烧结矿强度和高炉炉身中上部类似,此时烧结矿强度的降低也包括C2S的相变和Fe2O3的还原,可做参考。由表3和表5可得到560℃弱还原5小时缓冷后烧结矿强度的变化值,如表7所示。

表7 560℃弱还原5小时缓冷后烧结强度在不同碱度下的变化值

由表7可知:在R=2.0时弱还原后烧结矿的转鼓强度M+6.3和粉化指数M+3.15降低的都很大,M+6.3降低了44.39%,M+3.15降低了36.81%,抗磨指数升高了7.78%。但在R=2.5时弱还原烧结矿的M+6.3和M+3.15降低的幅度有所减少,抗磨指数也有所下降。

3.2 补救措施

高碱度低硅烧结矿冷强度好,但入炉后因还原性很好,导致烧结矿热强度不太理想,自熔性烧结矿冷强度和热强度均不太理想,酸性烧结矿冷强度以及入炉后热强度均可以,只是还原性能差,会增加直接还原度,对降低焦比不利。综合上述观点以及图1和图2可设想,是否可以采取高低碱度两种烧结矿合理搭配,取长补短,从而可以解决高碱度低硅烧结矿在入炉后因铁酸盐解体导致强度异常降低现象发生,从而可以提高高炉透气性,利于高炉顺行,从而可以缓解部分由焦炭直接还原造成的经济损失。

再者,高碱度烧结矿的软熔开始温度一般较高,低碱度的软熔开始温度较低,如果能在R=0~1.2之间和R=2.0~2.5之间找出两种高低碱度烧结矿,使它们的软熔区间能够尽量契合在一起,即某种高碱度烧结矿的软化开始温度和结束温度都很高,某种低碱度烧结矿的软化开始温度低结束温度高的两种烧结矿,如果这两种高低碱度烧结矿结合在一起,就可以大大降低软熔区间,提高高炉透气性,利于高炉顺行。

4 结 论

(1)烧结矿在高炉中破损的主要原因是正硅酸钙的相变和铁酸盐类的解体。

(2)碱度在2.0时,热处理和弱还原后烧结矿粉化现象最严重。

(3)Fe2O3的还原引起烧结矿强度的降低要比由C2 S相变引起烧结矿强度降低更严重。

(4)高碱度低硅烧结矿入炉后,在炉身中上部强度严重受损,最大值可达50.14%。

(5)在R=1~.2之间和R=2.0~.5之间可寻找两个碱度烧结矿,使软熔区间缩短,可提高料柱透气性,利于高炉顺行。

[1] GB/T13242-91,铁矿石还原粉化试验静态还原后使用冷转鼓的方法[S].

[2]王筱留.高炉生产知识问答2版[M].北京:冶金工业出版社,2004.

[3]王静波,李发展.超低碱度酸性烧结矿试验研究[J].冶金信息导刊,2003(3):25~26.

[4]邵剑华.烧结矿高温抗压强度研究[D].唐山:河北理工大学,2007.