直驱容积控制电液伺服系统模型与动态特性

刘军龙,姜继海,欧进萍,张春巍,刘庆和

(1.哈尔滨工业大学机电工程学院,150001哈尔滨civil-liu@126.com;2.哈尔滨工业大学土木工程学院,150090哈尔滨;3.大连理工大学土木水利学院,116024大连)

直接驱动容积控制[1](Direct Drive Volume Control,DDVC)电液伺服系统在国外又被称为无阀系统,是用交流伺服电机直接驱动定量泵.这种系统不是靠改变泵的排量而是靠改变泵的转速来改变其输出流量,达到调节执行元件速度的目的,从而实现对液压系统的控制.该系统具有伺服电机控制灵活、液压大出力、可靠性高、节能高效环保、操作与控制简单、小型集成化等优势,已经应用于多个领域中并取得了可观的经济效益[2-7].但这种系统的动态特性不高,响应速度不快,响应频率不高,这在一定的范围内也限制了其应用.因此,对直驱式容积控制电液伺服系统动态性能进行研究具有重要的学术价值和广阔的应用前景.

1 DDVC系统组成及工作原理

图1是DDVC系统的组成及工作原理图,它是由交流伺服电动机驱动的电液伺服系统.该伺服电动机能按照输入的指令进行变转速驱动、变向驱动和限转矩驱动.它是液压闭式回路,电动机变速→油泵变量→执行器变速;电动机变向→油路变向→执行器变向;执行器压强超限→油泵转矩超限→电动机输出转矩超限→电动机停止.

图1 直接驱动容积控制电液伺服系统结构与工作原理图

该系统的最大特点是液压主回路改为闭式回路,系统用油量很少(去掉泵站后系统总节油量达95%),不需要大油箱,节省空间减少污染;去掉传统液压系统中两大控制阀(方向阀和流量阀,从安全冗余设计角度考虑暂时保留溢流阀),变节流控制为容积控制,系统压力损失小,运行效率高,发热量小,不需单独配置冷却系统;有电机控制灵活和液压大出力的双重优点,运行时无污染、噪音低,是一款“体积小、出力好、能效高、利环保”的节能型驱动系统.然而直驱式的主要问题在动态响应方面,对于一般频响在几个Hz左右直驱式完全可以替代电液伺服阀系统,再高的频响系统实现困难[1,8].

2 DDVC系统数学建模

基于能量转换观点,DDVC系统实现电能→电动机→机械能→液压泵→液压能→执行机构→机械能→负载质量块的传递过程.结合图1,因此系统理论建模主要围绕电动部分——电动机数学模型,液压动力部分——泵控缸数学模型,液压执行部分——液压缸驱动负载的数学模型三部分展开.

(1)电机模型:根据达朗贝尔原理建立电机模型并简化得

(2)泵控缸数学模型:根据流量连续性结合质量守恒定律,建立泵控液压缸的方程

(3)液压缸执行机构力平衡方程:忽略库仑摩擦等非线性负载和油液的质量,结合牛顿第二运动定律,可得作动器产生的驱动力为

DDVC系统的传递函数框图如图2所示,其中控制器的传递函数用KPID代替.

图2 DDVC系统传递函数方框图

图中:x为油缸活塞位移(m);Kf为频率电压转换系数(V/Hz);Ku为电压频率转换系数(Hz/V);mp为电动机极对数;R2'为电动机折算到定子侧的转子每相电阻(Ω);J为系统折算到电动机转子轴上的转动惯量(kg·m2);D为电机转轴阻尼系数(N·ms/rad);Dp为定量泵的排量(m3/r);η为机械传动效率;C为系统总的泄漏系数(m3/Pas);V为非对称液压缸油腔的总容积(m3);βe为液压油的体积弹性模量(N/m2);AC为液压油缸工作腔面积(m2);M为负载及活塞杆质量(kg);BC为黏性阻力系数(N/(m/s));FL为外干扰力(N).

3 系统动态特性影响因素

动态响应的快速性、稳态跟踪的高精度及系统的鲁棒性是电液伺服系统的主要性能指标.动态特性包括稳定性分析、频率响应分析和瞬态响应分析.分析DDVC数学模型可以将系统中影响动态特性的因素分为结构参数和控制器性能两方面.结构参数主要是:系统转动惯量J、液压泵的排量DP、机构参数AC、V、M、BC、βe和电动机的电感LC与电阻RC.

采用Matlab软件对系统动态特性进行计算机仿真研究[9-10].为节省篇幅,此处仅列出改变参数DP、J、AC、V、m时系统动态特性的仿真结果(如图3~7所示),包括开环频率特性和阶跃响应特性,其余参数的仿真结果见表1.

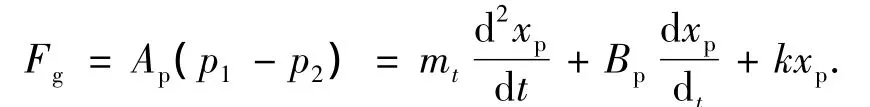

3.1 液压泵的排量Dp

由图3可知,增加液压泵的排量Dp后:系统的开环穿越频率增大,阶跃上升时间变短,快速性升高,超调量减小,调节时间缩短,系统动态特性变好.

图3 参数Dp不同时的系统动态特性

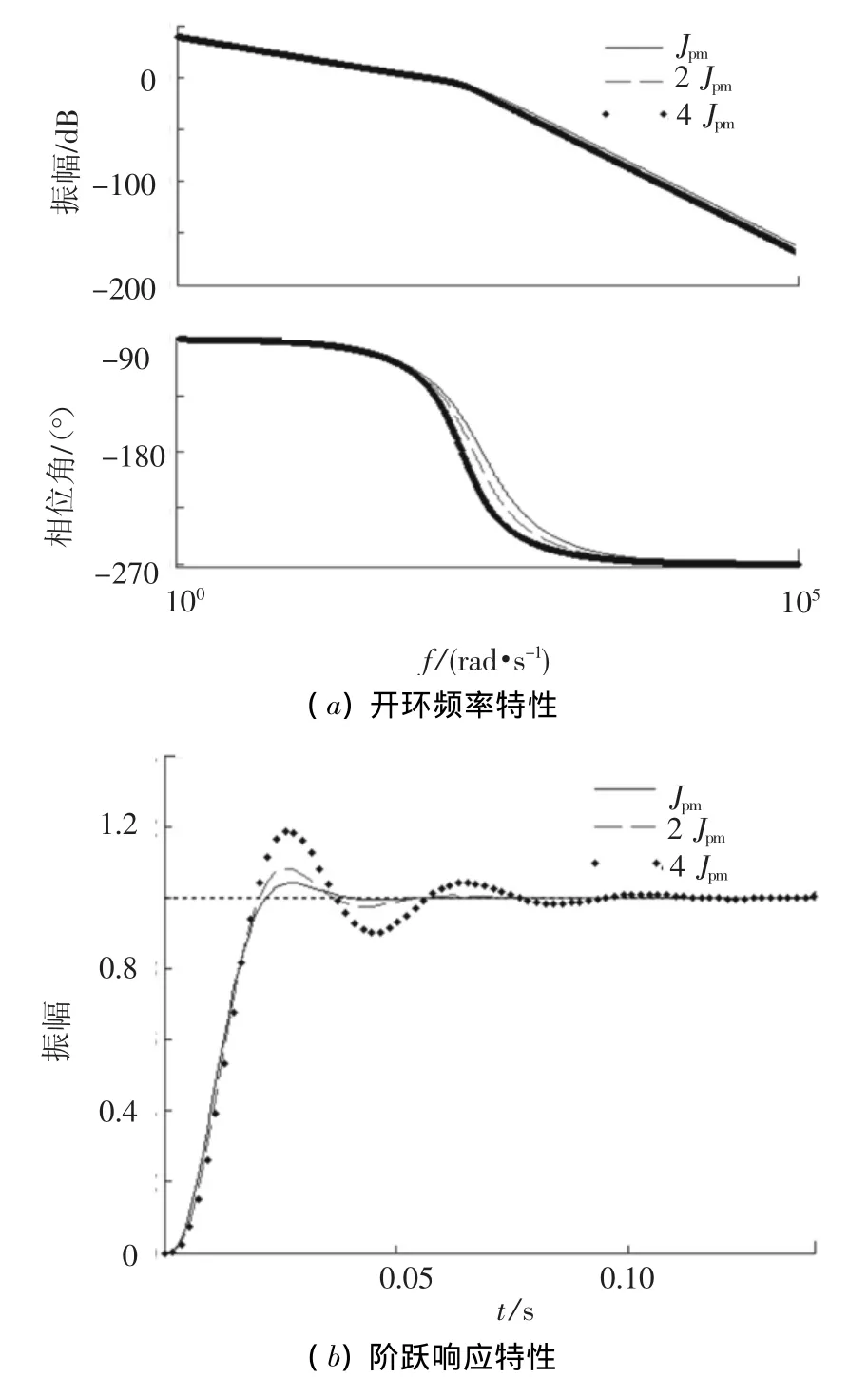

3.2 系统的转动惯量Jpm

分析图4可知,减小液压泵的转动惯量Jpm后,系统的相位滞后减小,阶跃响应快速性稍有提高,超调量减小甚至无超调,系统动态特性得到提高.

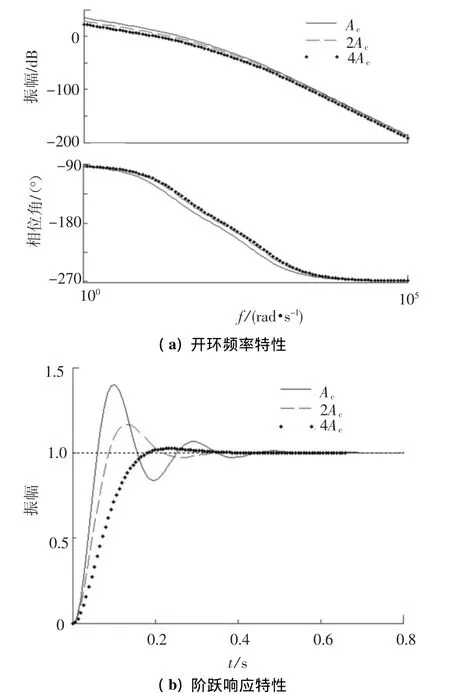

3.3 液压执行机构的参数AC(液压缸有效面积)

分析图5,减小液压执行机构的参数AC后,系统的开环穿越频率增大;阶跃上升时间减小,快速性提高,调节时间变短,但超调量增加,系统动态特性得到提高.

图4 参数Jpm不同时的系统动态特性

图5 参数AC不同时的系统动态特性

3.4 泵控动力机构的参数V和液体的有效体积弹性模量βe

图6 参数V0或βe不同时的系统动态特性

电液伺服系统中,减小V和增大βe对系统影响作用相同,所以通常分析V1=V/βe即可,仿真结果见图6.减小 V或增大 βe时,系统开环穿越频率增大,相位滞后减小,阶跃响应快速性提高幅度较小,超调量减小,系统动态特性得到提高.

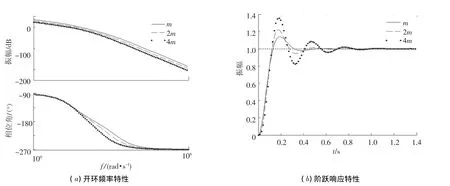

3.5 液压执行机构及负载的参数m

分析图7可知,减小参数m后,系统开环穿越频率增大,相位滞后减小,阶跃响应快速性略有提高,系统超调量降低,系统动态特性得到提高.

图7 参数m不同时的系统动态特性

4 系统动态特性影响因素分析

考虑电动机的特性结构参数、液压缸的固有频率并综合前面的分析,可得表1.其中:“↑”或“↓”表示某一个参数增大对系统动态特性提高或降低.

从表1可以看出,直驱式电液伺服系统的系统动态特性不高的根本原因是液压泵及液压油缸即泵控动力机构的动态特性不高.

5 提高系统动态特性的可行措施

1)同步电动机:转动惯量小、粘性摩擦系数小、机械特性硬、时间常数小(机械、电气);且其配备的伺服控制器要求设计合理、控制性能优良;

2)液压泵:先考虑较大的排量以满足机构速度响应要求,再尽量选转动惯量较小、容积效率较高的液压泵,系统响应频率高、体积较小;

3)液压执行机构与油路:合理设计或选用机构参数,在满足工作需求的情况下尽量减小无效容积、执行机构的体积和质量;选用有效体积弹性模量βe较大的液压油液,并采取措施控制βe不降低(如减少空气进入管道等);尽量减小传输管道的长度,采用短而直且气密性好的油管.

表1 系统动态特性的影响因素

6 结论

1)由基尔霍夫定律结合达朗贝尔原理建立电动机数学模型;由能量守恒原理得出柏努利方程进而得到液压部分的流量方程,由质量守恒原理得到流体连续性方程进而得出泵控缸部分数学模型;最后再由牛顿第二运动定律,建立直驱容控DDVC系统的非线性理论模型;

2)对DDVC系统进行数值模拟,分析了其动态特性,指出了系统动态特性不高的根本原因是泵控动力机构的动态特性不高;

3)对DDVC系统各结构参数对系统动态特性逐一进行数值仿真,分析总结各参数改变时对系统动态特性的影响,并给出提高系统动态特性的措施.

[1]刘庆和.直接驱动容积控制液压传动原理(DDVC系统)[M].哈尔滨:哈尔滨工业大学出版社,2007: 12-18.

[2]TOMOICHIRO Y.Apparatus for controlling a hydraulic elevator:United States,4593792[P].1986-06-10.

[3]NAKANO K,TANAKA Y.Energy saving type electrohydraulic servo system[J].Journal of Fluid Control,1988,18(3):35-51.

[4]NAKANO K,TANAKA Y,YAMAMOTO N.Energy saving hydraulic power source using inverter-motor drive[C]//First JHPS International Symposium on Fluid Power.Tokyo:Centennial Memorial Hall Tokyo Institute of Technology,1989:83-90.

[5]TANAKA Y,MACHDA T,NAKANO K.Speed and displacement control of pump system for energy saving[J].Journal of fluid control,1998,17(5):78-81.

[6]VLADIMIROV S V,FORDE S.Demonstration program to design,manufacture and test an autonomous electrohydrostatic actuator to gimbal large booster-class engines[C]//AIAA/ASME/SAE/ASEE 42nd Joint Propulsion Conference.Sacramento,United States:[s.n.],2006: 541-546.

[7]姜继海,苏文海,张洪波.直驱式容积控制电液伺服系统及其在船舶舵机上的应用[J].中国造船,2004,45(4):54-57.

[8]刘军龙.结构液压被动耗能与直驱主动控制系统[D].哈尔滨:哈尔滨工业大学,2009.

[9]BAI Jiping,XUE Zhao.MATLAB realization of dynamic characteristics of new type marine pneumatic digital valve[J].Journal of Engineering Design,2007(3): 45-49.

[10]ZHANG Hong.The simulation for the dynamic character of the hydraulic pipe based on MATLAB[J].Chinese Hydraulics&Pneumatics,2003(9):30-32.