LCD后背板的注射成型参数正交优化设计

南瑞亭

(1.广州市交通技师学院 机电工程系 2.华南理工大学 机械与汽车工程学院)

1 引言

注射成型是塑料的主要加工方法之一,其生产效率高,能成型外形复杂、尺寸精确或带嵌件的注射制品;对各种塑料的加工适应性强,因此得到了广泛应用。随着塑料注射工艺在汽车、摩托车、家用电器、仪器仪表等行业中的广泛运用,有关注射过程规律的把握、注射工艺参数优化的配置在国际上得到了广泛的重视。而工业技术的不断发展,对注射成型塑料制品质量的要求越来越高,并且注射成型过程与一定工艺条件下高聚物的流变性能、热传导性能等密切相关,而且涉及复杂的物理动力学问题。传统的作法是凭试模师傅,通过不断试错的方法实现参数的优化配置,这使得制件很难满足现代工业的要求。所以,本文希望通过正交试验的极差分析得出较优的参数组合,以达到参数最优配置的目的[1~3]。

目前国际上还没有统一的对注塑件质量的评估标准,只能大致上将注射成型质量分为性能质量和表面质量。性能质量包括制品内部组织结构形态、制品密度、制品物理力学性能、熔接痕强度以及与塑料收缩特性有关的制品尺寸和形状精度等;表面质量包括表面粗糙度及表观缺陷状况等[4,5]。

翘曲是与塑料收缩特性有关的制品变形,是当前注塑制品出现的主要缺陷之一。翘曲主要由冷却不当、分子取向不平衡、模具浇注系统设计有缺陷、脱模系统不合理以及成型条件设置不当所引起[6]。

本文主要研究注射成型过程中常见的制品成型条件设置不当所引起的翘曲问题,以液晶显示器(Liquid Crystal Display,LCD) 后背板为实验对象,对影响薄壳塑件翘曲变形的因素( 如模具温度、熔体温度、注射时间、保压压力、保压时间、冷却时间等) 进行分析,并通过正交实验法找出最佳工艺参数组合。

2 工艺参数的优化方案及分析

本次实验的目的是采用正交试验法找出塑件成型的最佳工艺参数组合,以改善和消除塑件的翘曲变形,提高塑件的质量。正交试验是依据数据的正交性来进行试验方案设计[7,8],该方法的主要优点:① 能在众多的试验条件中选出代表性极强的少数试验条件;② 根据代表性强的少数试验结果数据可推断出最佳的试验条件或生产工艺;③ 通过试验数据的进一步分析处理,可以提供比试验结果本身多得多的对各因子的分析,比如哪些因素对成型质量的影响会更大一些等;④ 在正交试验的基础上,可能使数据处理的计算变得简单。

此正交试验中,将翘曲量作为质量指标,翘曲量越小,质量越好。主要考察注射成型工艺参数对翘曲量的影响。影响塑件翘曲变形的因素(工艺参数)主要有:模具温度、注射时间、保压压力、保压时间,每个因素3个水平(工艺参数的值),表1为考察注射成型工艺参数对翘曲量影响的因素水平表。

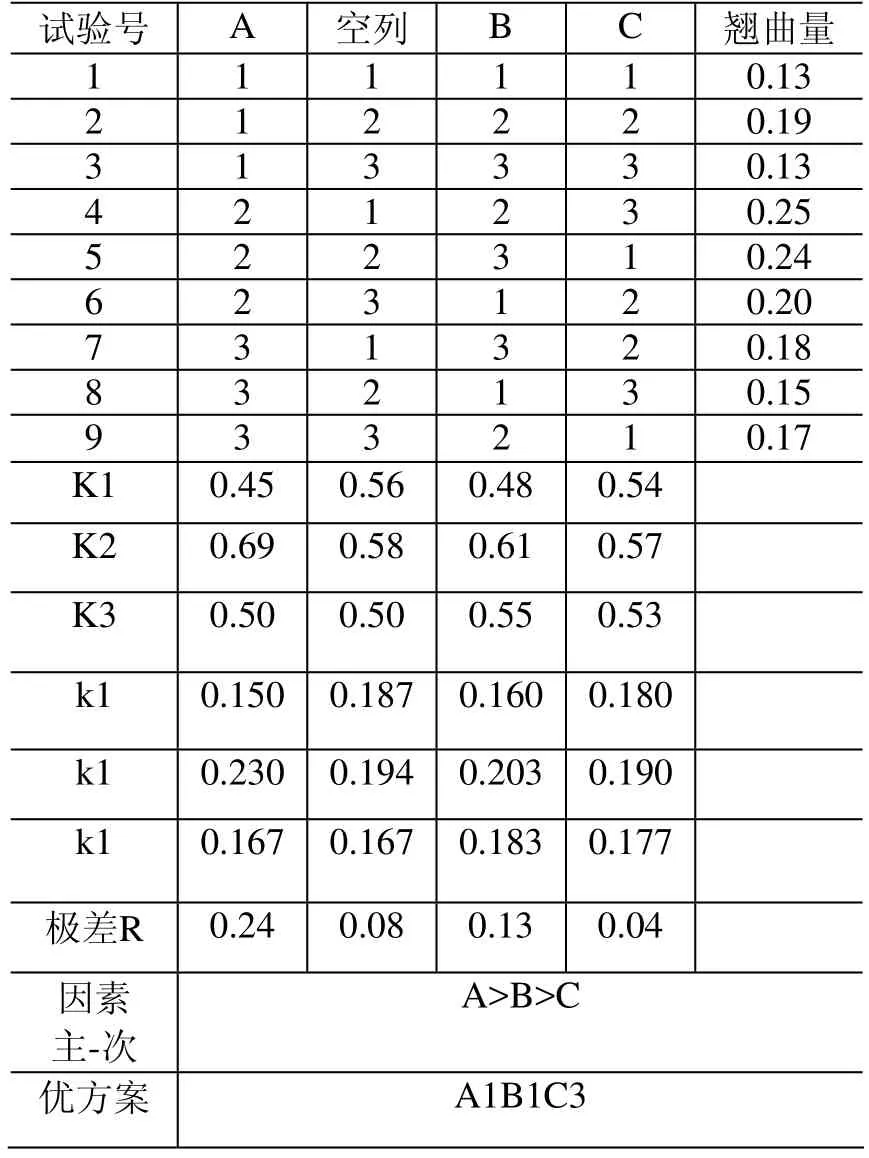

由于试验是涉及4因素3水平的正交试验,故选用正交试验表L9(34)安排试验。表2为考察注射成型工艺参数对翘曲量影响的试验方案表。

表1 因素水平表

表2 试验方案

3 试验结果及分析

3.1 试验方案结果

如表3所示,由于RA>RB>RC,所以各因素由主到次的顺序为:A(模具温度)、B(注射时间)、C(保压压力)。

表3 试验方案结果分析

3.2 优化方案的确定与探讨

本实验中,试验指标是翘曲量,指标相对来说越小越好,应选取每个因素的K1,K2,K3中最小的值对应的那个水平,由于

A因素列:K1 B因素列:K1 C因素列:K3 所以优化方案为:A1B1C3,即模具温度85℃,注射时间0.6s,保压压力100%。 ⑴ 注射成型工艺优化是涉及多因素多指标的参数优化配置问题; ⑵ 试验安排得是否合理,直接影响试验次数和效果。本文采用正交试验,并在极差分析法的指导下,成功得出了该试验条件下,各参数对翘曲量影响的优先次序和注射成型工艺参数的最优配置。即影响翘曲量的最重要因子是模具温度; ⑶ 通过极差分析得到的最优方案为:模具温度85℃,注射时间0.6s,保压压力100%。 [1]刘来英.注射成型工艺[M].北京:机械工业出版社.2005. [2]王岗,单岩.Moldflow 模具分析应用实例[M].北京:机械工业出版社.2005. [3]李玉兰,林绪虹,刘桂雄.正交设计方法在优化空瓶检测图像处理参数中应用 Application of orthogonal design in optimizing parameters for the image processing of empty bottle detection system.光学精密工程 OPTICS AND PRECISION ENGINEERING, 2005(21). [4]骆志高,杨虎振,周士冲.基于CAE技术的注塑模组合型腔流动平衡优化设计[J].塑料工业,2006,(11). [5]周大路,黄薇.基于Moldflow技术的绝缘盖注射成型分析[J].模具工业, 2008,(03). [6]黄晓燕.注塑成型模拟技术的应用与发展[J].成都电子机械高等专科学校学报, 2009,(01). [7]路书芬. 注塑成型工艺参数对制品质量影响的实验研究[D].郑州大学, 2006. [8]陆宝山.注塑缺陷原因分析及改善对策[J].机械制造与自动化, 2009,(04)4 结论