加热-电解混合处理船舶压载水的方法

文/ 辽宁海事局 员锡涛 袁 川 吴海波

加热-电解混合处理船舶压载水的方法

文/ 辽宁海事局 员锡涛 袁 川 吴海波

针对现有船舶压载水处理方法,提出加热-电解混合处理压载水这一新方法。以某油船为例,对船舶压载水处理系统进行初步设计,并通过计算论证其可行性。

压载水;余热;电解

相对船舶压载水处理的传统方法,加热-电解混合法是一种新的处理方法,即先利用柴油机余热对海水进行加温使之达到35~40 ℃,这样就可以杀死大多数藻类和一部分原生动物,然后再进行电解,利用产生的有效氯以及电场作用等杀死全部海洋生物和细菌。在实验室中对天然海水的试验研究结果表明:某些藻类能忍受5~10 mg/L有效氯处理,但对温度非常敏感,40 ℃时绝大多数只能存活很短的时间[1];原生动物对氯化处理的耐受性很差,5 mg/L有效氯处理即可灭除。该系统以电解处理为主、加热处理为辅,互为补充,在简化电解系统使处理结果更为可靠的同时,又避免了单独的余热处理法所引起的船体强度下降和应力破坏等弊端。

一、加热-电解混合法的原理

现在,最先进的柴油机的效率虽然已经达到50%以上,但排气和冷却水等仍然会带走大量的废热。以某65 000 t油船的MAN B&W6S50MC型号柴油机(额定功率8580 kW,转速127 r/min)为例,其提供的废热足以把全部压载水加热到35~40 ℃,并能保持足够的杀菌时间。随着压载水温度的升高,散失到环境中的热量虽然也会增加,但冷却水和压载水之间的温差仍在减小,因为柴油机提供的热量大于散失的热量,当压载水散失的热量与柴油机提供的热量相等时,压载水达到最高温度。根据MAN B&W柴油机的说明书,冷却水的最高温度是50 ℃。

海水是一种富含离子的天然电解液,其中仅Cl-离子含量就约占总数的55%。按照电解理论,当海水被电解时会产生HClO、ClO-、Cl2,将其称为有效氯。Cl2是极易溶于水的(20℃时溶解度为7.29 kg/m3),并发生二次反应:

25 ℃时,此反应的平衡常数为1.5×1016[2],可见反应限度很深。因此,上述三个反应的总反应可写为

当然,还可能存在如下反应:

次氯酸是弱酸,会发生部分分解反应,HClO在pH值为6.5~8.5的溶液中会不同程度地存在氢离子和次氯酸根离子。反应的离子化常数随温度变化情况详见表1。

表1 不同温度下HClO的离子化常数(Ki)值[3]

上述反应中产生的HClO、ClO-、Cl2具有较强的氯化杀灭水生物和病原体的能力,其中分子态HClO的杀菌能力是ClO-的40~80倍[4]。HClO和ClO-又被称为游离有效氯,此两种离子的相对含量对杀菌效果而言十分重要。但这种电离本身是很微弱的,而且ClO-具有很强的杀菌能力,所以温度升高对有效氯杀菌能力的影响是很小的。因此,加热到35~40 ℃之间,在杀死绝大部分藻类和部分不耐热微生物的同时,有效氯浓度可以杀死绝大部分耐高温微生物,二者相辅相成,互为补充。

假如可以确定不同海域海水微生物种类和相应的有效氯致死浓度,我们就可以控制有效氯浓度,使其达到最佳浓度值,在保证处理效果的同时,又节省了资源。

二、加热-电解混合法系统的设计

1. 系统设计简述

混合法系统设计原理如图1所示,主机缸套冷却水一部分分流经热交换器1。当压载水加装完毕后,系统开始工作,首先流经热交换器1,利用高温主机缸套冷却水(70~90 ℃)、空冷器里的高压空气(140~180 ℃)和滑油及缸套冷却油(45~50 ℃)加热压载水,这个系统相当于用压载海水全部或部分代替了由主海水泵提供的舷外冷却海水,经过加热的压载水经滤器2过滤,去除较大颗粒后,进入压载水泵3,经过旋流分离器4分离,以固定流速流经电解发生器7。整流器8将交流电转变成直流电,供给电解发生器,通过调节整流器的输出电流可以控制电解的速率。经过电解的海水最终回流到压载舱10,其中的有效氯将高温杀菌后残留的病菌和藻类杀死。

2. 电解单元设计

电解发生器是将通过它的海水电解产生有效氯的主要设备。电解阳极是电解发生器的关键部件,它要求有较低的析氯电位、较高的电流效率、较高的析氧电位、较长的使用寿命及价格便宜、易于加工成形。

这里采用的是圆管连续式电解发生器,内管为阳极,外管为阴极,管壁以钛做基板,不同的是阳极上面涂有铂、铱、钌等复合材料,阴极上面涂有镍的合金材料,具有较低的析氢电位和耐氢氧化钠、氯化钠等的腐蚀。管式电解发生器结构较复杂,但时空产率较高,且易于适应大规模连续生产。管式电解发生器结构如图2,其电解电压为DC18 V,电流为600 A。

三、加热-电解混合法处理压载水的相关计算

船舶航行过程中,压载水液面在舱内前后左右波动,造成压载水和舱壁的接触面积不断变化,即散热面积难以确定,各处水温和有效氯的浓度会有差异。为简化计算,先假设液面是静止的,同时各处水温和有效氯浓度也是均匀的。这里还是以某65 000 t的油船为例,表2给出了各压载舱的舱容。

表2 压载舱舱容[5]m3

1. 加热单元的定性计算

以表1中寒带环境为例,压载水实际温度为40℃,压载舱内空气温度为20℃,舷外海水温度为4 ℃, 压载舱与外界环境的热交换可以分为以下几种形式:通过舱底和船外侧壁传给外界海水和空气; 通过甲板传递给空气;通过船内侧壁与其他舱室进行热交换。通过估算,1号压载舱左舱压载水的散热率为1497.52 kW[5],而主机在该海况下所够提供的废热为3169 kW,因此在冰冷水域主机仍然能够满足单舱压载水的加热,我们可以在航行中通过转换阀依次对各压载舱进行处理,并达到规定的要求。

在温带和热带海水域,由于外界环境温度较高,压载舱的散热量减少而余热增加,因此只需估算寒带水域的散热情况即可。

2. 电解单元的定量计算

根据G8(《船上压载水处理系统批准导则和规范》)的要求,船用电解发生器处理量不低于200 m3/h,有关研究表明,要比较好地处理压载水,有效氯质量分数应该在5×10-6(5 ppm)左右[6]。以该65 000 t的油船为例,总压载水量为28 709.8 m3。

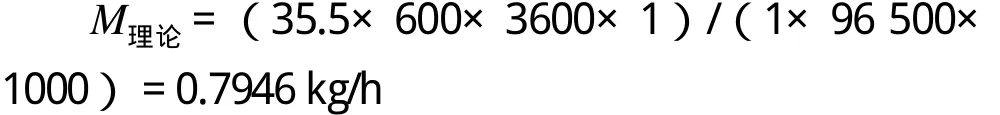

根据法拉第电解定律得出下面公式:

其中:m为物质以原子为基本单元的摩尔质量;I为电解电流强度;t为电解时间;n为电极反应中一个原子得失电子数;k为电解槽个数。

根据本文所设计的电解槽总电流I=600 A,计算出单个电解发生器每小时有效氯的理论产量为

根据电流效率:

其中:V为可处理的压载水量;ρB为海水密度,取1025 kg/ m3。

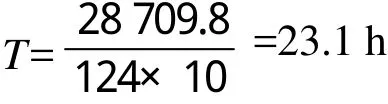

本文研究的船舶最大压载水量为28 709.8 m3,单个电解发生器每小时处理量为124 m3,说明单个电解发生器无法在合适的时间内处理所有压载水,因此需采用多组发生器并用的形式。本船舶设计采用单极式电极联结,其中电联结采用串联供电方式,液路联结采用串联方式(如图3)。

如果采用5对单个发生器,处理时间为

因为每次并不是置换全部压载水,并且该方法在航行途中就可以全部进行处理,不会影响船舶安全,所以23.1 h是可行的。

四、结 论

通过分析计算证明这种方法是可行的,不仅提高了柴油机的废热利用率,而且与传统电解方法相比简化了电解单元,节省了资源和能量,同时使处理效果更加可靠,在航行中随时可以进行而不影响船舶的安全。另外,该处理系统不会过分增加船舶运行成本,仅加热单元增加一套独立的热交换器和相应管系即可;或者可以对中冷器进行改装,加装一套旁通管系,温度合适时使用压载水对主机缸套进行冷却,当温度超出要求范围时,再辅以海水冷却。

[1]宋永欣,党坤,池华方,等.电解法处理船舶压载水对压载舱金属腐蚀的影响[J].大连海事大学学报,2005,31(3):45-46.

[2]党坤.电解法处理船舶压载水的应用研究[D].大连:大连海事大学,2005.

[3]冯玉杰,李晓岩,尤宏,等.电化学技术在环境工程中的应用[M].北京:化学工业出版社,2002.

[4]马世豪,凌波.医院污水污物处理[M].北京:化学工业出版社, 2000.

[5]李斌,孙培廷.利用船舶柴油机余热加热压载水的新方法[J].大连海事大学学报,2003,29(S1):52-56.

[6]YIN Peihai,etc.Electrolytic Treatment of Ships for Ballast Water[C]. Singapore:2nd International Conference & Exhibition on Ballast Water Management(ICBWM),2004.

Methods of ballast water treatment by waste heat and electrolyzing

YUN Xi-tao,YUAN Chuan,WU Hai-bo