大规格瓷质全抛釉面砖试制及生产

李祥勇

(河源万峰陶瓷有限公司,广东河源528061)

0概况

规格为1000×1000(mm)的大规格瓷质全抛釉面砖因其规格大,在成型施釉及烧成等各关键环节要求工艺条件高,生产很难控制,在我国几乎没有见到此类产品的成功批量生产的相关报道。此类产品与市场的普通釉面砖和抛光砖产品差异大,它是经过施底釉、印花、再施面釉后经窑炉高温煅烧,最后抛光而成。产品完全瓷化,吸水率小于0.1%。因为产品面积大,硬度和强度高,釉面耐磨度高,花色高度仿真名贵天然石材,而没有天然石材的不可再生和放射性的问题,其附加值大,利润大,需求量大,市场前景光明。

目前,瓷质砖是用长石、粘土、石英砂、陶土等原料配制经球磨和喷雾干燥制粉料并陈腐,再经压制成生坯干燥后烧成。若要生产1000×1000×15(mm)型的大规格釉面砖,存在的主要技术难点是难成型,难施釉,难烧成;容易产生裂纹,釉面不平,釉泡和针眼、变形等缺陷。我公司结合多年生产大规格瓷质抛光砖及大规格微晶石复合板材的经验,有效地解决了上述技术问题。

1 配方的确定

1.1 坯料配方

1.1.1 原料的选择及介绍

(1)新会黑泥:外观黑灰色,夹杂有少量黄白色纹,组织致密,烧成收缩8.5%;该粘土可塑性很强,能提高坯体的强度,是配方中塑性和强度的主要来源。

(2)4#混合泥:外观呈灰色,舒松,粘性和可塑性较新会黑坭差,烧成收缩6.8%。

(3)X T粘土:外观呈黑紫色,质地松软,含砂量很少,单矿烧后青白色,烧成收缩8.0%,易解胶,易球磨,可塑性略差于Z C黑坭。

(4)QY高铝砂:红棕色,偶尔杂有肉红色,呈粉末状,烧失量高。

(5)XY钾砂:微红色黄色粉末状,很少杂物,细砂粒,无石块,易磨。

(6)GX低温砂:黄褐色,有泛青感,有少量灰色颗粒。相对较难磨,含钠量高,在配方中起到降温作用。

(7)GZ砂:黄白色粉状,带有少量细石粒;钾钠总含量高,单矿烧后呈蜡白,在配方中起到熔剂作用。

(8)LY石粉:青色或青黄色粉状,含石料少,易磨,烧后白度高。

(9)辅助原料:水玻璃。

以上主要原料的化学成份及单矿烧后情况见表1。

1.1.2 坯料配方实验

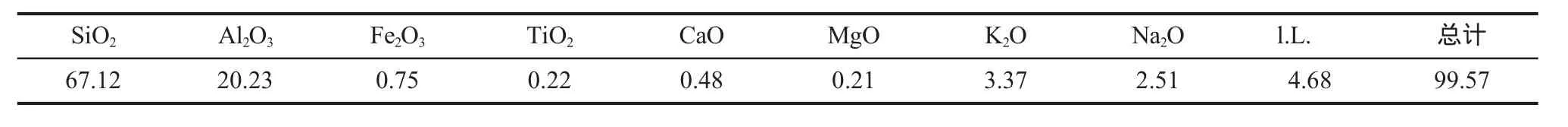

根据过去的生产经验,结合公司的原料实际情况进行多组配方实验,10#配方的结果比较理想。配方实验结果见表2,选定的10#坯体配方的化学组成测定见表3。

1.2 釉料及配方

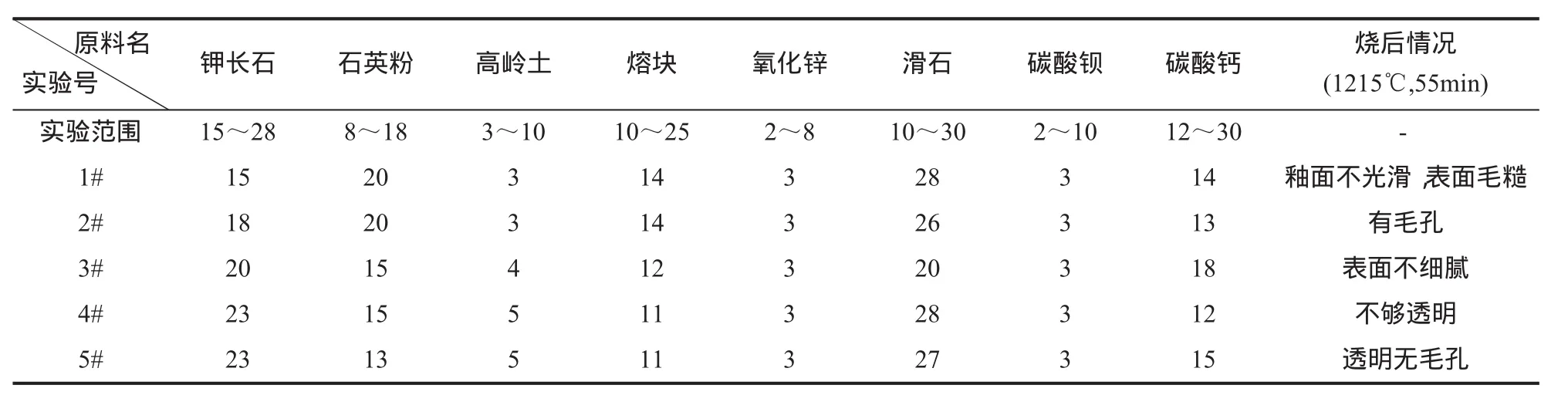

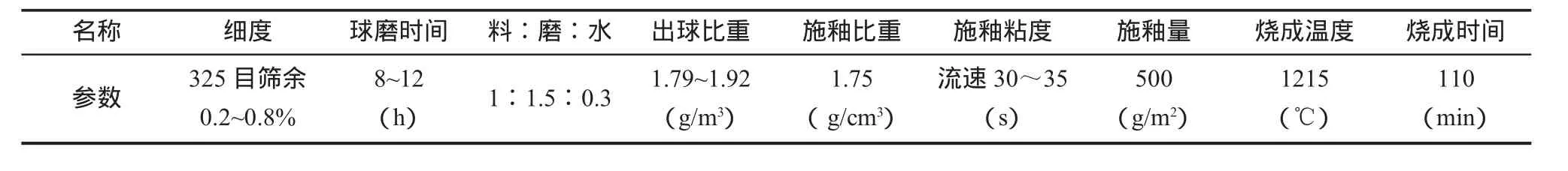

因为本产品取代天然石材,要求产品的釉面必须具有耐磨性,耐酸碱性,表面细腻,平整度良好的特性。根据生产实际和成本情况,底釉采用生料配釉配制成高白亚光釉,面釉配制成高度透明釉。从实验结果观察,底釉采用8#配方比较理想。面釉配方采用5#。底釉配方试验结果如表4。面釉配方试验结果如表5。

1.3 坯釉的适应情况

上述的坯料和釉料配方经过中试,在同一窑炉分别烧成后切样做热膨胀测试,测量数据如表6。经过测试对比,所选定的坯体始熔温度高于釉的始熔温度,有利于烧成,减少黑心和气孔针眼缺陷的产生。在500~600℃之间,坯和釉的热膨胀系数相差很小,坯釉适应性好,也有利于在烧成时减少变形的发生。

2 生产流程及过程概述

2.1 工艺流程

表1 原料化学份及烧后外观情况表Tab.1 The chem ical composition and the fired appearance of the raw material

表2 配方实验Tab.2 Formulation experiment

表3 坯体配方的化学组成Tab.3 Chem ical com position of the body

坯用原料均化→配料→球磨→泥浆均化→喷雾干燥制粉→多仓粉料均化→陈腐→压制成型→干燥→施底釉→印花→喷水→淋面釉→干燥烧成→抛光磨边 ↑

釉料配料→球磨→釉料

2.2 主要工艺技术参数(见表7、表8和表9)

2.3 生产过程概述

2.3.1 原料堆放与均化

生产所用的粘士和砂料等原料,在入库堆放前须用挖机或铲车适当均化,在入库堆放陈腐后用铲车转仓堆放,以达到分均化作用,从而稳定原料的组分和保证配方的准确,使后工序生产更稳定。

2.3.2 泥浆的制备及均化

根据配料单数量,用铲车把原料依次加入喂料机,称量配料。配料完成,由皮带输送到球磨机,球磨细度控制在250目筛余小于0.8%,水份控制在32~36%,流速30~70秒,以确保喷雾制粉的质量。球磨出的合格浆应放入大池混合并搅拌,各大池的泥浆用气动泵循环均化,以使浆料更均匀。

2.3.3 喷雾制粉及粉料均化

决定喷嘴雾化的主要因素为:旋片结构、喷嘴孔的磨损程度,泥浆的浓度和粘度。增加泥浆的粘度或浓度,喷雾锥角变小,粘度变粗,喷嘴孔变大也会使粘度变粗,增加泥泵压力,喷雾锥角变大、粘度变细,上述各工艺参数会相互影响。操作中如多供了燃料,在喷泵量不变的情况下,粉料小份就要下降。总之,粉料的容量控制在0.91~1.2%m2为优,粉料水份7.8~8.4%,100目以下细粉量≤3%,经过喷雾干燥进仓后的粉料,应进行多仓同时等比例出仓转仓均化陈腐,使粉料的性能均一稳定,有利于压制和烧成的稳定。

2.3.4 压制成型

表6 坯釉适应情况测试结果Tab.6 Test item s for glaze-body fit

表5 面釉配方试验结果Tab.5 Results of the formulation experiment for the surface glaze(Excerpt)

表4 底釉配方试验结果Tab.4 Results of the formulation experiment for the ground glaze(Excerpt)

这种超大规格的特殊砖坯的压制成型,7200型压机压力为320bar,因砖坯厚度大,粉料量大、排气量大,在压制时采用多次长时间排气;在装模具时采用反打的压制方法,使砖坯的排气孔在非施釉面,压制后经翻坯使砖坯正面进干燥窑。

2.3.5 生坯干燥

成型后的砖坯需经过干燥辊道窑干燥后应具有一定的强度和硬度,确保在釉线输运过程中不损坏;为了减少施釉后坯体的水份,干燥后的砖坯含水量必须小于0.2%以下。在出干燥窑后生坯的温度为40℃~50℃为佳,确保后工序的施釉质量。

2.3.6施底釉

经过多次实验这种特大型的釉面砖,采用钟罩淋釉器淋釉的施釉方式,对控制釉面的平整度和控制色差比较理想。施釉比重、施釉量、釉的粘度等参数,应根据现场中试生产质量情况确定。

2.3.7 印 花

印花采用超大规格1323×1440的胶辊印花机印花。胶辊印花为当前先进的装饰印花方式,可以做到每一片砖的图案都不相同,高度体现石材纹理。

2.3.8 喷 水

在淋面釉之前需要喷少量水润湿砖面,以避免淋面釉时产生干洞。喷水采用甩釉柜喷淋。

2.3.9 淋面釉

面釉也采用钟罩淋釉器淋釉。淋釉需控制好釉浆流速、比重,以形成稳定的釉幕。

表7 浆、粉和坯的主要技术参数Tab.7 Main parameters of slurry,powder and body

表8 底釉的主要技术参数Tab.8 Main technical parameters of ground glaze

表9 面釉的主要技术参数Tab.9 Main technicalparameters of surface glaze

2.3.10 烧成前干燥

因砖坯厚,施釉后排水困难,在施釉柜后的釉线安装多排太阳灯干燥,让太阳干燥灯尽量使砖坯在进入预干燥窑前更多地将水份蒸发排出,以提高预干燥窑的干燥效率。

预干燥窑为18m,窑温为40~200℃,经过预干燥窑后的施釉坯水份减到0.5%。

2.3.11 烧 成

烧成采用水煤气明焰辊道窑烧成。烧成温度范围为1200~1215℃,成品合格率>96%。

2.3.12 抛光磨边

由于面釉厚度较薄,抛光采用普通抛光机,但抛光磨块宜用树脂弹性磨块。弹性磨块具有仿型能力,抛光效果较好。2.3.13打 蜡

由于抛光的釉面有少量毛孔,需要在抛光后的砖面用纳米蜡水处理。蜡水中的纳米物质能有效填补砖面毛孔,处理后的砖面可以有效防污,并具有光亮如镜的效果。

3 结束语

3.1 大规格资质全抛釉面砖的技术要求

(1)吸水率≤0.1%;

(2)抗冻性:30次不裂(-20℃~室温);

(3)热稳定性:150~20℃(10次循环);

(4)耐磨性:0.005g/m2;

(5)抗折强度:≥38MPa;

(6)耐污染性:水泥泵鞋印A级、黑水A级;

(7)耐腐蚀性:分别用10%盐酸和10%的NaOH溶液浸泡24h后釉面质量不腐蚀;

(8)光泽度:光泽度要求大于90℃。

3.2 应用前景

我国是陶瓷大国,但不是陶瓷强国。如果我们产品在开发创新和深加工方面有所突破,满足客户的个性化需求,那么我们就可以在市场上夺得先机,领先站在市场的至高点。大规格瓷质全抛釉面砖作为一款具有明显差异化的产品,常被广泛用于替代高档天然石材,特别是用在酒店、别墅等。它为陶瓷深加工市场提供了一种优质材料选择,也为企业带来了丰厚的利润。

1章秦娟.陶瓷工艺学.武汉:武汉理工大学出版社,1997

2邓美兰,孙国梁.模糊最优化方法在陶瓷配方设计中的应用.中国陶瓷工业,2002,9(4):24~29

3邓美兰,孙国梁,唐燕超,程昔恩.陶瓷配方设计的灰色优化方法.中国陶瓷,2006,42(7):33~36

4杨云,罗宏杰.陶瓷坯釉料配方优化算法及其实现.中国陶瓷工业,2004,11(4):4~7

5杨云,张瑛,王秀峰.最优化技术在陶瓷配方优化设计中的应用.中国陶瓷,2008,44(8):34~36