稀土元素对精密铸钢裂纹形成的影响

张红霞,杨体升,吴建刚

(1.湖北汽车工业学院 材料工程系,湖北 十堰 442002;2.东风精密铸造有限公司,湖北 十堰 442000)

稀土元素对精密铸钢裂纹形成的影响

张红霞1,杨体升2,吴建刚2

(1.湖北汽车工业学院 材料工程系,湖北 十堰 442002;2.东风精密铸造有限公司,湖北 十堰 442000)

设计了精密铸件裂纹敏感试样,通过在铸件成分中添加不同比例的稀土元素,探讨稀土元素对铸件产生裂纹倾向的影响。试验结果表明:合适的稀土添加量的增加,铸件裂纹率显著降低;金相组织分析表明,稀土元素添加能较好地细化晶粒,并有效改善夹杂物的数量、尺寸和分布,从而降低了铸钢的裂纹倾向。

裂纹;稀土;夹杂物;精密铸件

热裂是精铸中碳钢件、合金钢件最常见和危害较大的缺陷之一[1],是铸件在凝固末期或终凝后不久,尚处于强度和塑性很低状态下,因固态收缩受阻而引起的裂纹[2]。铸件裂纹中70%属于热裂。据不完全统计,约半数以上的废品铸件与造型原材料和熔炼原材料有关。合金熔炼的质量,直接与铸件质量相关,铸造金属材质改进是精密铸造主要技术中的一种重要方法[3]。本课题对某公司生产中精铸件裂纹率较高的问题进行了研究,主要针对材料环节进行改善,以期获得合适的稀土含量用以改善铸件的裂纹情况,分析稀土添加量对组织和夹杂物的影响,从而找出稀土添加量对裂纹产生的影响规律。

1 裂纹敏感结构设计及试验方案

1.1 裂纹敏感结构设计方案

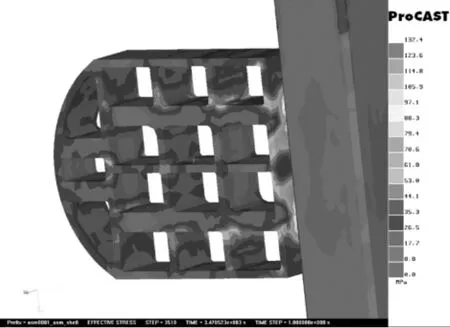

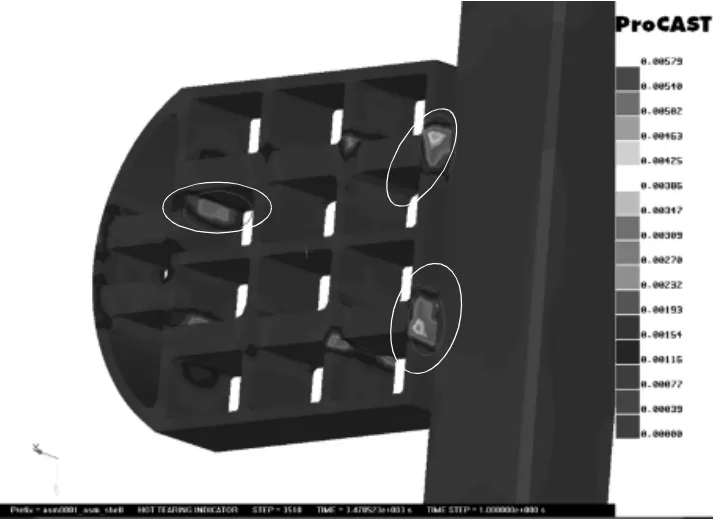

设计了裂纹敏感产品模型见图1,在模型的不同部位设计不同的壁厚以及不同的过渡圆角,通过改变稀土的添加量统计不同部位的裂纹率,从而得出稀土对于裂纹的影响规律。同时,通过此模型来验证圆角大小对于裂纹的影响规律。设计中选用Pro/ENGINEER 2000i2进行三维造型,应用Procast 2008对零件进行CAE分析,所分析的应力场图见图2,热裂倾向图见图3。从图2看出,此模型的应力集中部位较多,图2中表明其应力更明显,热裂倾向大,图3的热裂纹模拟分析也表明个部位热裂倾向不同,有3个部位热裂倾向较大 (圆圈处)。CAE分析结果说明该模型热裂敏感度较高,且各部位热裂倾向有所不同。

图1 裂纹敏感产品模型

图2 裂纹敏感产品模型应力场图

图3 裂纹敏感产品模型热裂倾向图

1.2 工艺试验方案

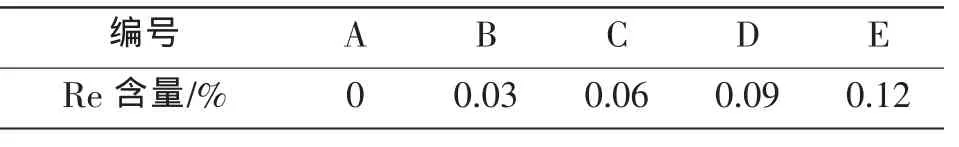

1.2.1 试验材料及稀土添加

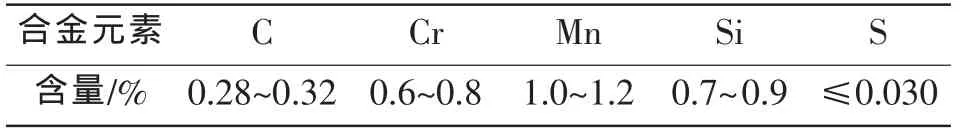

铸件选用材料为30CrMnSi,化学成分见表1。浇注时添加稀土铈,采用钢包中加入的方法[4],稀土的添加见表 2。选择型壳焙烧温度为 950~1050℃,焙烧时间为3.5h,热壳停留时间为5min。熔炼设备为 100 kg中频感应炉,熔炼温度为1050℃,熔炼时间50min,用铝块脱氧。脱氧后加入稀土硅铁合金。浇注温度1540~1560℃,型壳温度为650~800℃。

1.2.2 试验检测设备

表1 30CrMnSi化学成分

表2 稀土的添加比例与添加量

成分检测采用QS7500型直读光谱仪检测各元素的含量,裂纹检测采用CXG-2500型磁粉探伤机对铸件进行磁粉探伤,金相检测采用用XJP-100型金相显微镜对铸态组织和正火态组织进行观察,硬度检测采用MH-5显微硬度计对铸态、正火态的组织进行测量。

2 试验结果与分析

2.1 裂纹的统计与分析

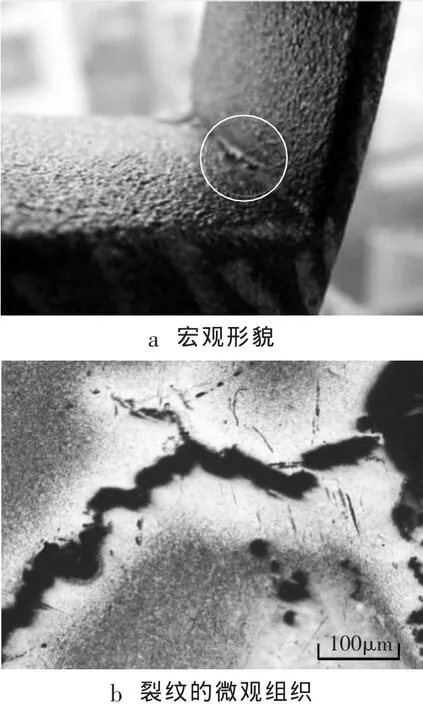

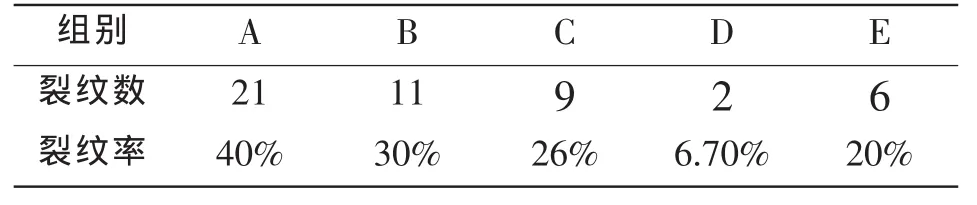

对浇注冷却清砂后的铸件进行磁粉探伤[5],观察到试样的某些部位出现图3所示裂纹,从外观看裂纹形态多为曲折而不规则(图4a),显微分析(图4b)可观察到裂纹两侧有明显的氧化脱碳层,属于典型的热裂纹。统计5组试样不同部位的裂纹数量得到裂纹率统计见表3。从表中数据可见随着稀土的加入,试样的裂纹率逐渐降低。稀土添加比例为0.09%时,试样的裂纹率最低。但当稀土添加比例达到0.12%时,裂纹率反而会升高。

图4 铸件的裂纹形态

表3 裂纹数量及裂纹率

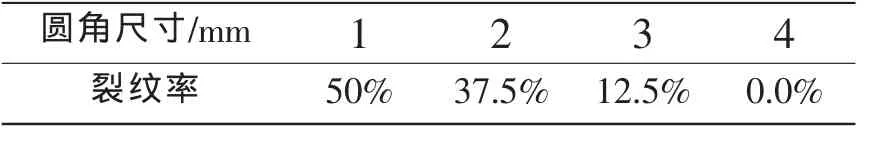

由于裂纹敏感试样厚壁与薄壁相交处,设计了不同的圆角尺寸,试验中对所有裂纹试样的裂纹形成部位进行了统计,铸件圆角尺寸与裂纹率的关系结果如表4所示。从表4可以看出圆角尺寸越小,裂纹的产生的几率越高。在圆角尺寸为1mm时,裂纹产生几率大,随圆角尺寸增加,裂纹几率降低,圆角尺寸为5mm部位没有发现裂纹。统计也发现裂纹出现部位均在厚壁与薄壁过渡位置,应力集中使这些位置的裂纹倾向较大。这些位置的圆角尺寸也较小,使得这些位置的应力集中,造成裂纹的分布不同。这些结果说明了结构设计对于铸件裂纹有着显著的影响。

表4 圆角尺寸与裂纹率的关系

2.2 浇注后铸件的化学成分分析

表5为浇注后检测的不同组的试样中各元素的成分含量,有4组检测中有Ce存在,各组中Ce的含量均低于浇注前的添加量,其中E组稀土损耗量相对较大,说明在浇注中稀土有一定的损耗,可能以夹杂的方式漂在钢水表面被除去。同时观察到碳元素含量出现随稀土添加量增加而降低的现象。A、B、C、D组的硫含量逐渐降低,裂纹率也逐渐减小,E组硫的含量升高,裂纹率同时也有所上升。由此说明加稀土后,稀土与C和S元素之间发生了反应[6]。

表5 试样中元素含量

2.3 铸态金相组织分析

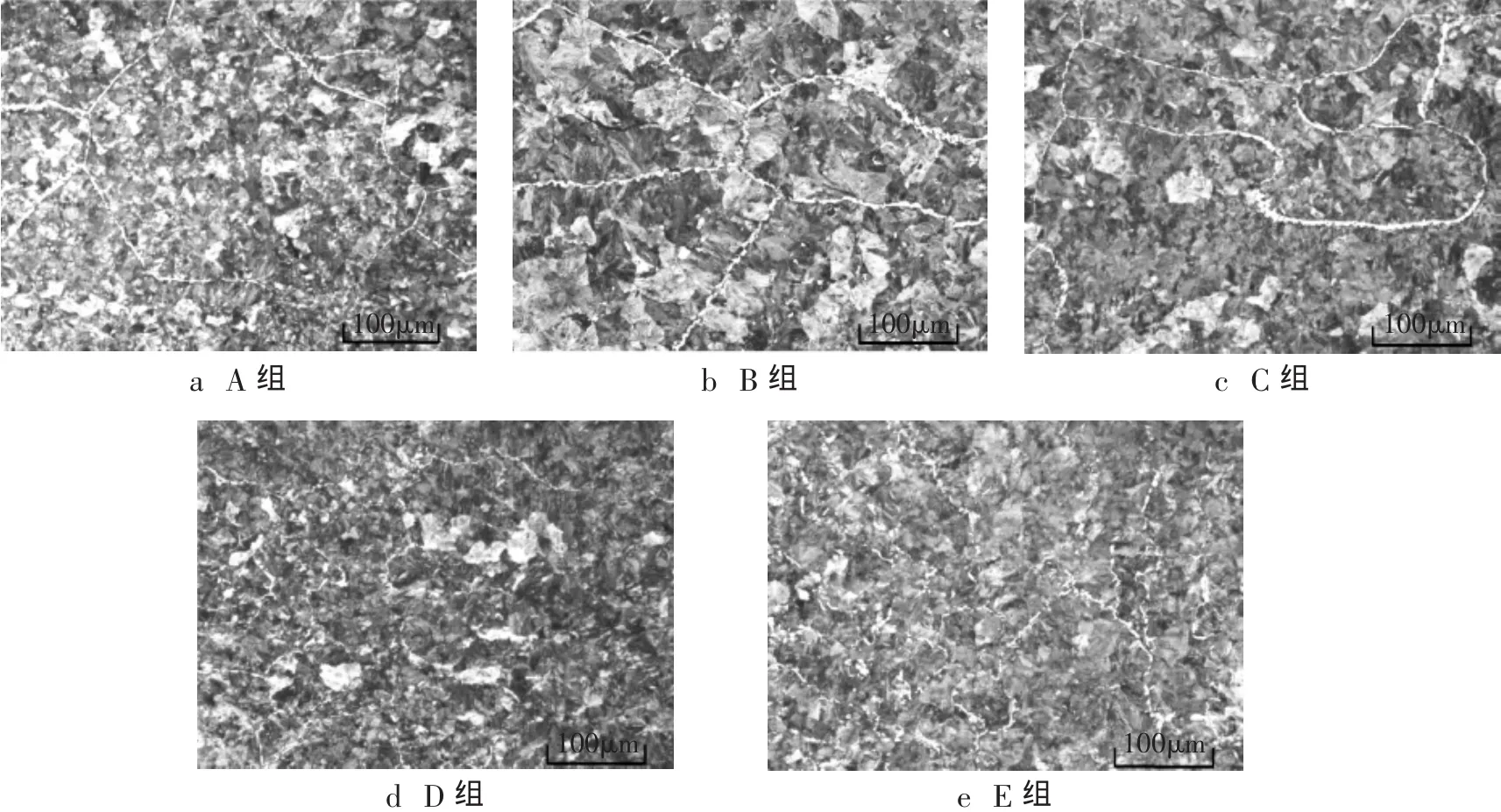

图5 铸态金相组织图

为了研究铸态组织的晶粒特征及其组织特点,所以用金相显微镜在不同倍数下观察晶粒特征和组织特征,图5为铸态试样腐蚀后金相组织图,组织中白色网状的为先析出铁素体,其余为珠光体。根据网状铁素体的特征可观察到图5a~b对应的A、B、C 3组的晶粒都十分粗大,但随稀土添加量的增加,晶粒有所细化。图5d~e中对应的D组和E组中晶粒的尺寸有较大程度的细化。研究表明[7],晶粒越粗大越易产生热裂裂纹,因此细化晶粒对于改善裂纹倾向有积极的意义,D组和E组中晶粒的尺寸有较大改善,因此裂纹倾向较小。本试验的结果说明,在30CrMnSi中添加稀土是能够起到细化晶粒的作用,而且当添加量为0.09%稀土细化晶粒的效果最佳。

2.4 夹杂物对比分析

非金属夹杂物在高温下或溶解于钢液中,或单独存在于钢液中,但随着温度的下降及成分、气体压力等条件的改变,原来溶解于钢液中的夹杂物将以独立相分离出来,在结晶过程中聚集于晶界上,成为割断铸钢基体连接的微小单元,形成裂纹的最初源头,从而形成了裂纹的潜在隐患[8]。钢液在冶炼过程中产生的夹杂物,是铸钢件产生裂纹的重要原因之一。

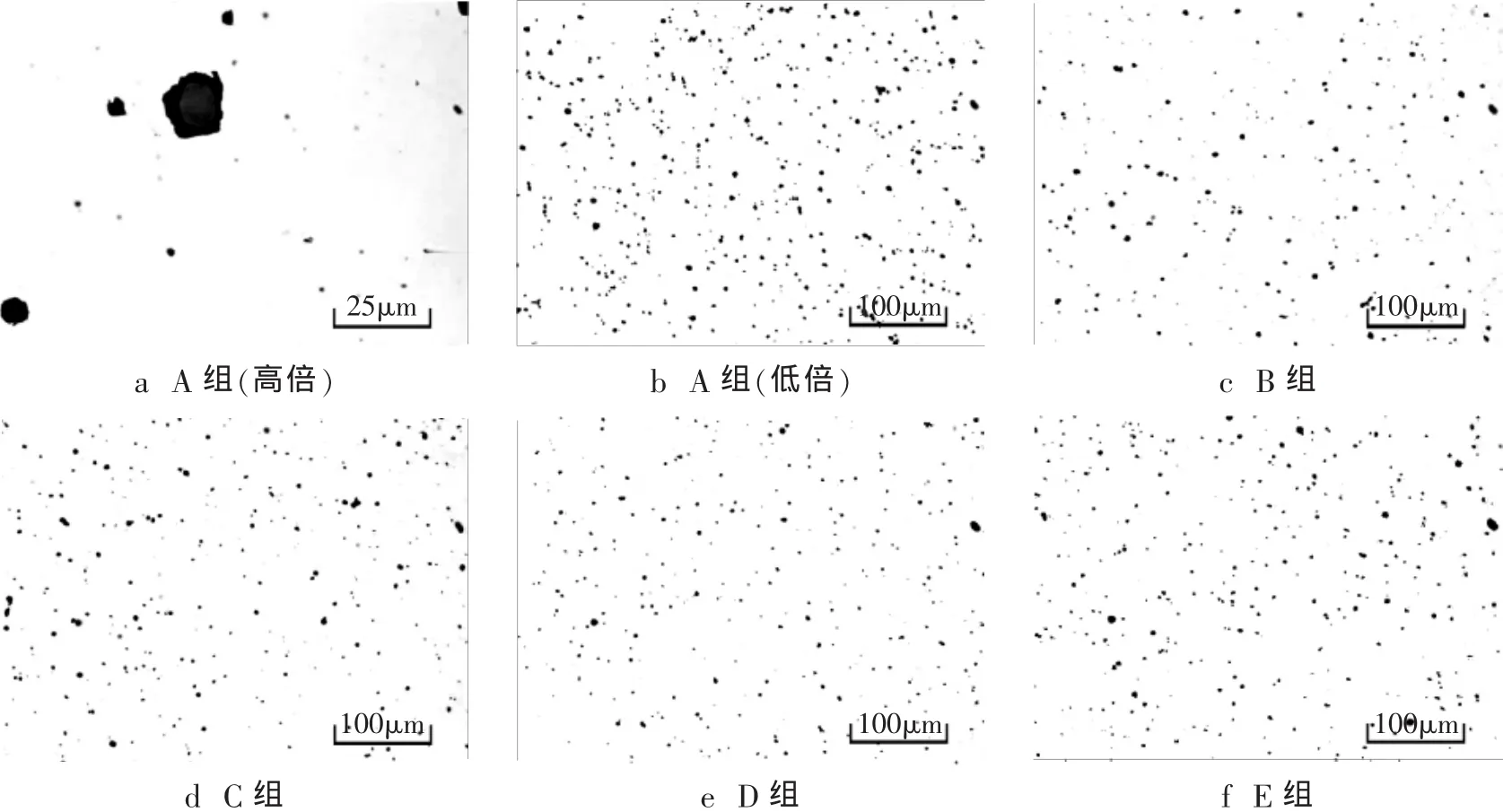

图6 夹杂物的形态与分布

图6为未经腐蚀的试样在金相显微镜下拍下的图片,夹杂物呈黑色球状或点状。从图6中发现夹杂物构成枝晶的形状,说明夹杂物主要存在于枝晶间隙中。随着稀土量的增加,夹杂物的体积分数铸件减小。A组的夹杂物颗粒较后4组大而且数量较多。B组添加微量的稀土后夹杂物尺寸较A组小,数量也少了很多。C组的夹杂物数量比B组的数量有所减少。D组的夹杂物颗粒较C组的夹杂物均匀而且细小。E组的夹杂物虽然数量少,但是夹杂物的颗粒较大。夹杂物的数量越少,夹杂物越均匀,越细小,就越能减少对组织的破坏,减少了裂纹产生的可能性。钢在非金属夹杂物中,使铸钢件产生裂纹的主要原因是硫化物夹杂,而且它常常和其他因素共同作用,使铸钢件裂纹倾向增大。加入稀土后,铸态夹杂物的分布,组成和形状发生了变化,从而减少对基体的割裂作用[9]。Warren M[10]指出随着稀土量的增加,稀土/硫的比值越高,夹杂物的体积分数越小,这与本试验中的观察是相同的。

3 结论

1)裂纹主要存在于厚壁与薄壁交叉的地方和浇口附近,过渡圆角尺寸越小,裂纹的数量越多,圆角半径为5mm,未出现裂纹。

2)随着稀土添加比例增加,试样的裂纹率逐渐降低,当添加的稀土比例为0.09%时,试样的裂纹率最低,随后稀土增加裂纹率反而会升高。

3)稀土含量变化对铸件晶粒的尺寸、夹杂物的数量和形态尺寸有着显著影响。

[1]中国铸造协会.熔模铸造手册[M].北京:机械工业出版社,2000:78.

[2]王铁柱,张慧明.熔模铸造长条薄壁铸件裂纹的防止措施[J].特种铸造及有色合金,2009(4):52-53.

[3]余宗森,褚幼义,贺信莱,等.钢中稀土[M].1版.北京:冶金工业出版社,1982:85,105-106.

[4]周宏.稀土在钢中的作用及加入方法 [J].钢铁研究,1994(5):47-50.

[5]刘晴岩.液体渗透检测的可靠性[J].无损检测,2002,24(9):381-383.

[6]Son Y W,Luo Q S,Chen Q D.Effect of Re-B modifi-cation on the strength and toughness of 30CrMnS2i cast steel [J].Journal of Material Science,1994,29(6): 1492-1494.

[7]黄进峰,方鸿生,余贵春,等.稀土、钛复合变质剂对贝氏体钢铸态晶粒细化的研究[J].金属热处理,1999(9):5-9.

[8]杨庆祥,高聿为,刘波,等.夹杂物在中高碳钢堆焊金属中成为初生奥氏体非均质形核核心的探讨[J].中国稀土学报,2000,18(2):138-141.

[9]张莉萍.浅谈钢中夹杂物的控制对钢质量的影响[J].包钢科技,2002(8):85-87.

[10]张红霞,赵红利,吴观虎.30CrMnTi合金钢热处理工艺研[J].湖北汽车工业学院学报,2011,25(1):50-52.

[11]Warren M.Lanthanum additions and the toughness of ultra-high strength steels and the determination of appropriate lanthanum additions[J].Materials Science and Engineering,2005(A403):299-310.

Effect of Rare Earth Element on Crack Form of Cast Steel by Investment Casting

Zhang Hongxia1,Yang Tisheng2,Wu Jiangang2

(Department of Material Engineering,Hubei Automobile Industries Institute,Shiyan 442002,China)

A crack-sensitivity sample was designed for the study.The optimum rare-earth content was achieved by using rare-earth additions to the crack-sensitivity sample of investment castings.The results indicate that the cracks decrease with the increase of rare-earth additions.The steel with the right rare-earth additions has the least cracks.And the metallograph shows that RE can change the volume,size and distribution of the inclusions,decrease the grain size.Therefore,the cracks was reduced.

crack;rare earth(RE);inclusion;investment casting

TG146.4+5

A

1008-5483(2011)02-0057-05

2011-05-14

湖北省自然科学基金(2007ABA406);湖北省教育厅科学技术重点研究项目(D20102003)

张红霞(1973-),女,湖北钟祥人,副教授,从事材料表面处理和金属复合材料的研究。