混合动力客车AMT换挡力控制的研究

刘成武,刘珂路

(湖北汽车工业学院 汽车工程系,湖北 十堰 442002)

混合动力客车AMT换挡力控制的研究

刘成武,刘珂路

(湖北汽车工业学院 汽车工程系,湖北 十堰 442002)

针对混合动力客车采用的电控机械自动变速器系统,在试验过程中所产生换挡冲击、同步器异常磨损及损坏的问题,分析其工作过程及原因,提出了合理方法,并实车进行验证。实验结果表明,该方法能有效避免换挡冲击及延长同步器使用寿命。

电控机械自动变速器AMT;同步力矩;换挡冲击;换挡力控制

电控机械式自动变速器AMT(Automatic Mechanical Transmission)是在传统固定轴式手动变速器基础上改进而成,其保留了离合器与机械变速器的基本结构,并通过加装自动操纵系统,取代原来由驾驶员完成的离合器控制、变速器的选挡、挂挡以及发动机转速同步调整等操作,最终实现起步及换挡过程的自动化。由于其操纵简单,成本低,工作可靠等优点,在商用车上得以广泛应用。

根据离合器和选换挡执行机构的驱动方式不同,AMT可分为气动式、液动式和电动式3种。使用电机驱动的全电动控制系统,可以克服气体式和液体式固有的缺点,它具有重量轻、噪声小、体积小、响应快、结构简单、价格低、环境适应强、换挡力矩可调节等优点,因此具有广阔的应用前景[1]。为某混合动力客车配套的AMT系统即采用该控制方式。

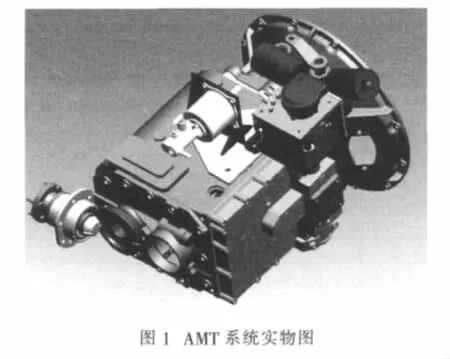

1 AMT系统介绍

AMT系统采用三电机方案,即离合器控制、选挡执行机构和换挡执行机构分别采用带减速器的24 V直流电机,使用位置传感器监控其实际位置。使用车载电源,降低了系统成本,提高了可靠性。图1为AMT系统实物图。该AMT系统结构方案符合设计要求。在车辆机械传动系基本保持不变的前提下,确保系统结构简单,并符合可靠性、工艺性、可维修性和通用性等原则。

其中,换挡过程快慢对车辆的动力性和平顺性有很大影响,只有自动变速器系统AMT换挡过程控制准确,动作迅速,才能有效缩短动力中断时间,确保汽车动力性。系统中控制电机采用同步器允许的最大换挡力矩,确保了选、换挡动作迅速,换挡时间理想,但同时出现了换挡过程中冲击较大,同步器异常磨损现象,为此展开研究,以找到合理解决方案。

2 挂挡过程分析及理想控制

换挡过程中,电子控制器(ECU)根据系统的选挡位置传感器、换挡位置传感器及变速器轴的转速传感器、节气门位置传感器等,对换挡过程进行实时的检测和控制。其中可将换挡全过程分为:回空挡阶段、选挡阶段、挂挡阶段。回空挡时以较大力矩控制结合套脱出,到达空挡位置时及时停止,确保空挡位置准确;选挡时力矩较小,关键为控制位置准确;而挂挡阶段的控制力最为复杂,即影响换挡时间、造成换挡冲击,也是导致同步器损坏、换挡拨叉磨损的关键原因,在此进行详细分析。

2.1 挂挡过程分析

变速器在挂挡过程中,必须使所选挡位的待啮合齿轮与输出轴转速同步,即齿轮的圆周速度相等,才能使之无冲击地进入啮合而挂上挡。如果在两者间存在转速差强行挂挡,势必发生冲击和噪声,甚至导致齿轮损伤。

同步器工作过程如图2[2]。根据机械变速器惯性式同步器的功能,可以将挂挡过程分为3个阶段:

阶段1如图2b所示,滑块在拨叉轴和拨叉的作用下向左推动结合套,结合套通过定位销带动同步环左移动,消除间隙,让同步环与齿圈紧密接触。

阶段2滑块持续向左推结合套,压紧同步环与齿圈,利用同步环与齿圈之间产生的摩擦力矩来减少两者之间的转速差,直至两者转速相等时为止。在两者同步之前,结合套及同步环的花键齿的齿尖锥面相顶,产生锁止作用,即使接合套作用在同步环上的作用力非常大,同步环会阻止结合套继续往左移动,不能与齿圈接合。

阶段3如图2d所示,同步环与齿圈同步,同步环的锁止作用消失,此时结合套的齿尖与齿圈的齿尖抵触产生的拨环力矩,使齿圈相对于结合套转动,实现齿圈与接合套的接合,直至结合套的端面与齿轮的端面相接触而限位,完成挂挡的全过程。

2.2 挂挡过程控制力分析

根据前述挂挡过程,3个阶段可施加力矩为:

阶段l是消除结合齿圈与同步环的间隙阶段,可施加大力矩快速完成,有利于缩短挂挡时间。

阶段2为同步阶段,换挡操纵机构通过接合套作用在同步环上的作用力产生同步力矩,促使同步环合齿圈快速同步。同步力矩与同步时间存在下列关系[3]:

式中:t—同步器同步时间;J—输入端的当量转动惯量;T—同步摩擦力矩;ω入、ω出—输入、输出端的初始角速度。

由式(1)可知,如果采用大的换挡力,会缩短同步时间,但换挡力的增加,会对同步环与齿圈的性能提出更高要求,其在短时间内摩擦将产生大量的热量,达到一定温度时,会导致同步环的烧蚀,同时大的换挡力会增加换挡铜块等摩擦件的磨损,甚至拨叉的弯曲变形;如果采用较小的换挡力,会导致同步时间的增长,增加换挡时间,延长动力中断的时间,不利于汽车的动力性。

故此阶段要控制换挡力在合适的范围,鉴于现有AMT是基于原机械变速器直接改装的,其最大换挡力可参考原变速器手动换挡力的设计,一般中重型车可取350 N,但实际运用时取换挡力350 N,明显感到换挡冲击较大,应根据情况适当减小。

第3阶段接合套与齿圈已经同步,只需要将接合套往前推动,就可以实现接合套与齿圈的接合,缩短此阶段的时间有利于减少换挡时间,增加车辆动力性。但力矩不宜过大,避免接合套的端面与齿轮的端面相接触而限位导致冲击。

此阶段完成后,换挡动作结束,拨叉及拨叉轴在自锁装置的作用下保持相应正确位置,滑块静止不动,同步器随同齿轮高速旋转。但是,对于电控电动换挡机构采用减速电机,其减速机构具有自锁作用的特殊性,如换挡结束后即使准确控制电机停止,其自锁作用也将导致滑块与结合套接触面压紧而无法将力矩完全消除,将增加滑块的磨损。

2.3 挂挡力控制策略

同步过程中,为了防止力矩过大而造成同步器及滑块等摩擦件的工作负荷超出其所能承受的范围,需要对换挡力进行控制;换挡结束时,应准确控制换挡拨叉位置,完全撤销滑块与结合套的压力。

改进方案对换挡电机采用PWM控制方式,通过换挡位置传感器检测挂挡过程中的具体位置,并结合挂挡过程中电流的变化,判断各阶段并调节电机在同步阶段工作时的占空比,来实现挂挡力的精确控制,换挡结束后,以极小的力矩反向微量移动,达到完全撤销压力的目的。

通过实验检测换挡电机PWM与其输出力矩关系如图3所示,挂挡力峰值随着占空比的变化线性度较好。根据这一特点,结合同步器的设计工作压力,可以选择合适的占空比控制电机,保证同步器工作在合适的工作压力范围内,而在结合前,可采用更大的力矩以提高换挡速度,换挡结束后,也可实现反向的微量移动且不造成啮合状态的改变。

3 挂挡过程控制试验及结果分析

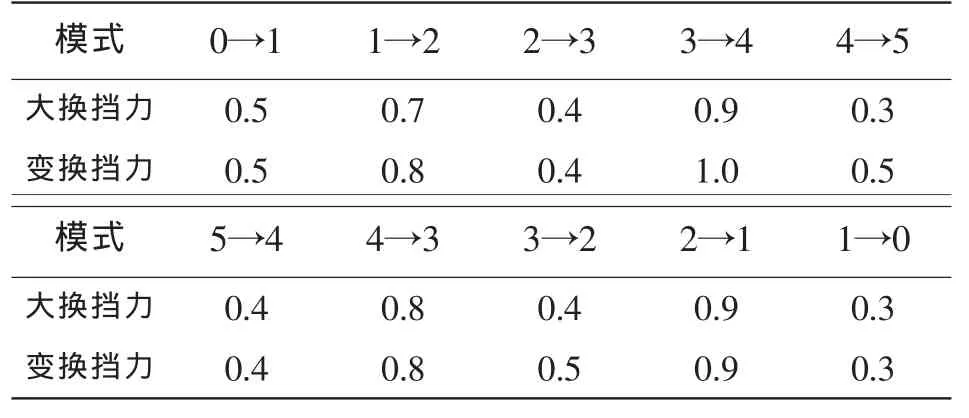

基于试验样车,针对改进的挂挡过程控制策略,进行了实车行驶试验,并对不同控制策略下的试验数据进行了总结和比对。典型试验数据见表1。

表1 不同换挡力矩下的升、降挡时间

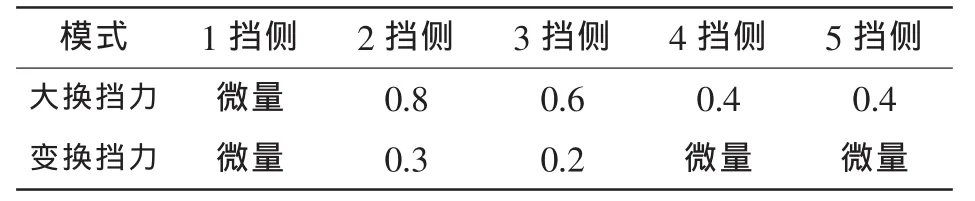

试验结果说明采用挂挡力控制的新策略后,挂挡时间并没有明显延长,同时在试验过程中,试验人员能够明显感觉到换挡过程中车辆的振动和冲击变小,台架试验时换挡噪声和振动也明显改善。由于换挡力得到控制,挂挡冲击减小,必然减小同步器工作的负荷,延长同步器的使用寿命,减小滑块等摩擦件的磨损量。同时新策略增加了换挡结束的撤力控制,对比原固定大换挡力换挡策略,相同行驶里程下的滑块磨损情况见表2,磨损量明显减小,因滑块磨损导致的挂挡不到位,造成脱挡情况消失,同时同步器损坏情况由3例下降将为0。

表2 滑块磨损量对比 mm

4 结论

在对机械变速器换挡过程分析基础上,结合电控电动AMT换挡操纵机构的特点,采用如下控制策略,能保证在理想换挡时间基础上,有效减小换挡冲击、延长同步器使用寿命。

1)通过对换挡电机的PWM控制,准确地控制挂挡全过程中的换挡力矩,实现快速无冲击挂挡。

2)换挡结束后控制电机微动以完全消除拨叉与结合套间压力,能有效减少其磨损量,并消除由此造成的脱挡故障。

[1]何忠波,白鸿柏.AMT技术的发展现状与展望[J].农业机械学报,2007,38(5):181-186.

[2]陈家瑞.汽车构造[M].北京:机械工业出版社,2008.

[3]高维山.变速器设计[M].北京:人民交通出版社,1995.

[4]何忠波,白鸿柏,张培林,李国璋.提高AMT车辆换挡品质控制策略与试验研究[J].汽车工程,2006,28(9):839-843.

Research and Control on AMT Shift Torque of Hybrid Electric Bus

Liu Chengwu,Liu Kelu

(Dept.of Automotive Engineering,Hubei Automotive Industries Institute,Shiyan 442002,China)

To solve the problem of shift impact and synchronizer abnormal abrasion in electronic automatic mechanical transmission(AMT)of hybrid electric vehicle(HEV),the mechanism of shift impact and the causes were analyzed and experimented.The results show that the scheme proposed can effectively prevent the shift impact from occurring in the gear shifting process and synchronizer abnormal abrasion,and extend service life.

electronic automatic mechanical transmission(AMT);synchronous torque;shift impact; shift force control

U463.x

A

1008-5483(2010)01-0022-03

2011-01-06

刘成武(1975-),男,湖北武汉人,硕士,从事汽车检测技术与电控技术研究。