A+K平衡流量计的独特性能和典型应用

周 人

(上海科洋科技发展有限公司,上海 200120)

1 A+K平衡流量计是新颖的差压式节流装置

1.1 A+K平衡流量计的发展

A+K平衡流量计是美国A+FlowTek公司和上海科洋科技发展有限公司的合作产品。该产品采用美国马歇尔航空飞行中心(NASA Marshall Space Flight Center)针对航天飞机的主发动机原料液氧测量而设计发明的一种新型差压式流量传感器。该技术是采用使流体流过经平衡优化计算而分布的多孔节流孔后达到平衡节流,故称为平衡流量计(BFM:Balanced Flow Meter)。

1.2 A+K平衡流量计的测量原理

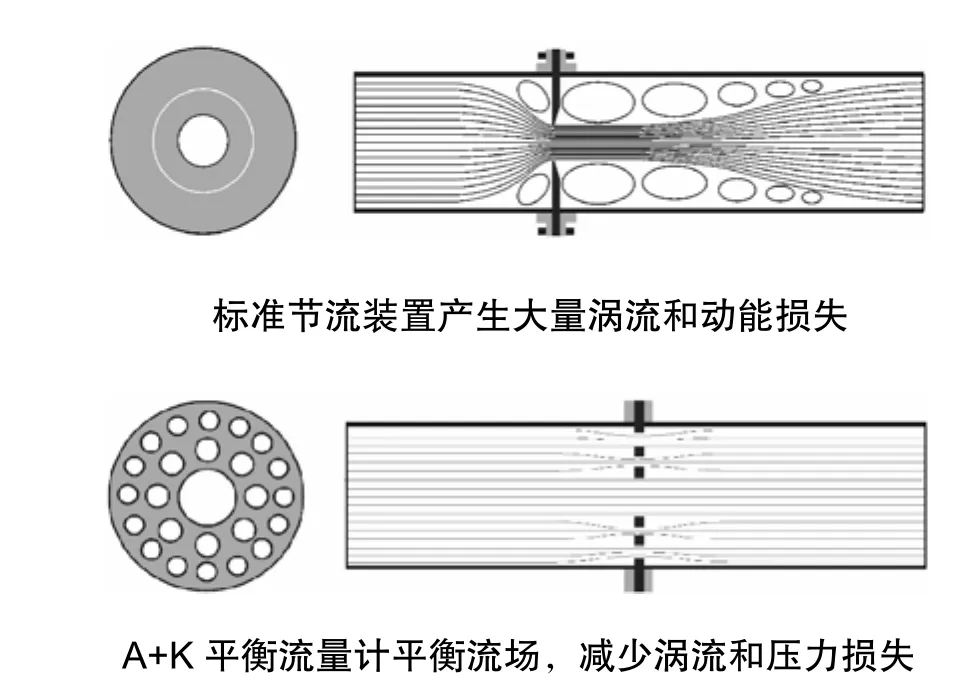

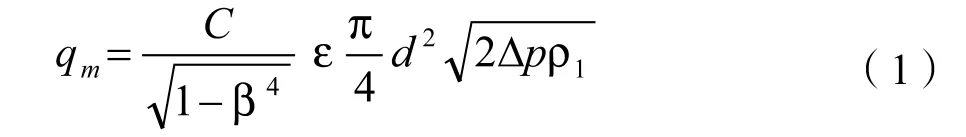

平衡流量节流装置设计原理是基于伯努利能量守恒定律,实现等雷诺数、动量平衡。核心技术是通过一个特殊优化设计的多孔圆盘节流整流传感器(平衡流量传感器),与工况流场配合,来完成其优越性能的(见图1)。平衡流量传感器每个孔的形状、尺寸和分布是基于独特的等雷诺数、动量平衡公式和实流测试数据,通过流量仿真优化技术(QMC/ MIMT)定制,称为函数孔(Function Hole)。当流体穿过圆盘的函数孔时,流体将被平衡调整,涡流被最小化,形成图2所示的理想流场,经取压装置获得稳定差压信号。

1.3 A+K平衡流量计的计算公式

图1 A+K平衡流量计结构示意图

平衡流量计与标准孔板、文丘里一样,根据伯努利方程计算体积流量和质量流量。

图2 标准孔板和平衡流量计流场示意图

质量流量计算公式如下:

式中:qm—实测流量,kg•s-1;

C —(BFM)流出系数;

ε —BFM气体可膨胀系数;

△p —实测差压值,Pa;

ρ1——流体介质密度,kg•m-3;

d —BFM等效节流孔直径,m;

β—BFM等效径比,是等效节流孔直径与管道内径之比。

体积流量按下式计算:

式中:ρ—测量体积流量时温度压力下的流体密度,kg•m-3。

qv—体积流量 m3•s-1

2 平衡流量计典型应用

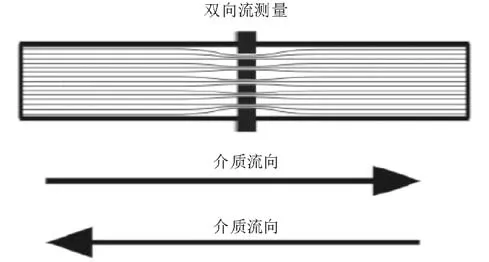

2.1 双向测量

图3 双向流量测量原理

A+K平衡流量节流装置的上下游完全对称,没有标准孔板的下游斜角,因此,可作为双向流体测量,完全解决了特殊工况时双向流介质的测量难题。见图3。

例如,Shell煤气化炉的蒸汽流量测量,由于SCGP装置采用共用汽包,在低负荷或高负荷时,出现两侧汽包液位相差过大,造成双向流,为此,可采用双向流流量测量装置,既可测量正向时的蒸汽流量,也可测量反向时的蒸汽流量,解决了多年困扰的双向流流量测量问题。

应用时,正反向流量的测量可采用同一台差压变送器,也可根据正反向最大流量选用两台差压变送器测量。下面是流量测量方法:

(1) 用一台变送器实现双向流量测量。

当正反向最大流量相同时,可选用同一台差压变送器测量双向流量。

(2) 用两台变送器实现双向流量测量。

当正反向流量不等,或需要用两台显示仪表分别显示正反向流量时,可采用两台差压变送器,连接到同一取压口。也可采用两个取压口和两台差压变送器实现双向流量测量。

2.2 大量程比满足用户多种需要

在一些应用场合,常需要大量程比的流量测量。例如,石油化工工业过程中,一些流体流量的变化范围很大,常常大于3:1,一些应用可达6:1及以上;天然气贸易结算时的量程比可达10:1或更高。采用常规流量仪表无法实现大量程比的测量要求。而标准孔板的量程比为3:1,与标准孔板比,平衡流量计由于宽雷诺数范围和基本量程比宽,可以实现大量程比精确测量。

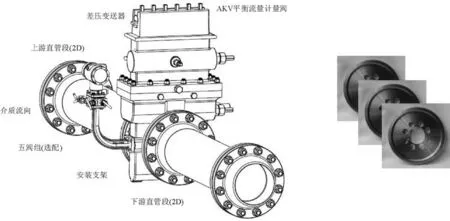

2.3 可在线更换节流元件实现多量程

平衡流量计流量阀产品,类似孔板阀,可在线更换平衡流量传感器,满足首次检定和周期性检定要求,适合天然气等不断流介质大量程计量,测量量程比可达100:1以上,一台BFM相当于两台标准孔板的量程,直管段比孔板短10倍,使用寿命为孔板的5倍。

2.4 低压损降低能耗

平衡流量计的多孔对称平衡设计,减少涡流形成和降低流阻,大大降低动能损失。在同样工况下,选用同样差压值,与标准孔板比较,平衡流量计可降低1/2~1/3永久压力损失,从而节省运行能量成本。因此,平衡流量计是典型的节能型仪表。

2.5 提高仪表精度及节能降耗计算

平衡流量计的多孔结构使流型平衡,流出系数稳定,降低了涡流、振动和信号,使计量精度大大提高。经上海工业自动化仪表研究院实测,A+K平衡流量计的准确度为±0.3% ~±0.5%(标准孔板为±1%)。

图4 平衡流量计量阀

对于流量仪表,提高其精度是节能减排降耗的重要措施。这里举两个节能降耗的具体计算:

【例一】 DN200的蒸汽管道,压力p =1 MPa(表压),蒸汽流速v = 31.6 m/s,蒸汽单价设为0.15元/kg。

根据流速v = 31.6 m/s,管道内径和蒸汽在1 MPa(表压)下的密度,可计算得到蒸汽质量流量为19767 kg/h。如果测量精度提高0.7%,以300天/年计算,则因精度提高可少支付费用为:

19767×0.007×24×300×0.15=149439元/年。

上述计算表明由于采用高精度的流量计,该系统每年就可降耗近15万元,也减少了不必要的蒸汽浪费。

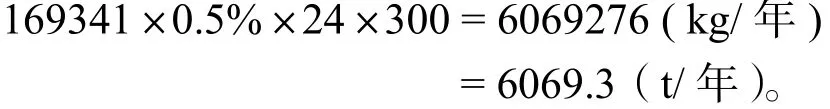

【例二】 DN200的废水排放管,当流速v = 1.5 m/s,流量Q = 169341 kg/h

如果将计量仪表的精度从1%提高到0.5%,每年(按300天计算)可减少废水排放6000 t,计算如下:

2.6 短直管段长度条件下仍有高的测量精度

在工程应用中,满足节流装置直管段长度要求才能保证测量精度,如标准孔板一般要求前20D/后6D,此时能保证±1%精度。如具体现场只有前10D/后3D,误差要增加±0.5%,则精度变成±1.5%。采用平衡流量计只要求直管段长度为前2D/后2D,则在短直管段时仍能保证测量精度为±0.3% ~± 0.5%。

2.7 短直管段减少贵金属的应用

对于价格昂贵的工艺管道,设计时应尽量缩短工艺管路。因此,工艺管道上流量计的直管段往往很短,如高温高压强酸用的锆材、哈氏合金,高温高压蒸汽用的铬钼合金钢,高流速纯氧气用的蒙乃尔和英科奈尔合金,高温高压强酸强碱性的烟气、合成气、含硫尾气等用的双相钢。采用标准孔板由于工艺直管段短而影响测量精度。如果采用A+K平衡流量计则不仅可在前2D/后2D的情况下保证测量精度,还可大大节约贵金属管道材料。已在上海焦化厂锆材管路,采用减少自控直管段节约贵金属的成功应用案例。

2.8 A+K平衡流量计是蒸汽流量测量的最佳选择

对于蒸汽流量中的凝水,会凝聚在标准孔板前,影响计量准确性,而当开停车时,有压力的蒸汽冲击在凝水上会产生水锤发出冲击声,严重的会将标准孔板冲击变形。A+K平衡流量计由于四周有孔,凝水会从下部孔流过(见图1),避免了凝水,亦避防止了水锤现象发生,更避免了弯曲变形。且A+K平衡流量计精度±0.3%~±0.5%,比标准孔板的± 1%高。类似地,对含有气泡的液体可从A+K平衡流量计的上部孔通过。故在这两种情况下,A+K平衡流量计均为最佳选择。

2.9 A+K平衡流量计比文丘里管在工程上更合适

在标准节流装置中,文丘里管所要求的上、下游直管段最短,永久压力损失最小。它的性能稳定、可靠性高,且能耗小。所以,对压损低、大管径、低流速蒸汽及各类气体的流量测量,通常选用文丘里管。但是文丘里管体积大、笨重,工程上加工及安装较困难。A+K平衡流量计比文丘里管更适合在这些高要求的场合应用,其体积和重量约为文丘里管的1/5,价格相当,故在原来选用文丘里管的应用场合,可选用A+K平衡流量计。下表是文丘里管和A+K平衡流量计主要性能的比较。

表 文丘里管和A+K平衡流量计主要性能比较

3 为A+K平衡流量计领先世界作努力

3.1 A+K平衡流量计的独创结构

标准孔板如果机械加工装配偏差和现场安装焊接及垫片、螺栓的尺寸装配不符合ISO5167/ GB2624.1标准,往往带来很大的附加测量误差(可达3%~5%),为弥补标准节流装置的不足,上海科洋科技发展有限公司通过引进消化吸收创新,将BFM结构采用独创的无应力加工和装配技术,锁定节流元件和取压装置的相对位置,最大限度消除加工装配偏差、应力形变和现场安装偏差,能保证BFM在现场安装条件下,再现工厂和实验室精确度。

3.2 与华东理工大学建立联合流体实验室

随着行业对现场安装影响量的日益重视,需要告知用户流量仪表对现场安装各种干扰条件下的误差修正指标。业内公认的美国最新测试标准为API22.2,在API5.7基础上增加了阀门干扰和旋转流等测试项目。为更精准测试BFM性能,上海科洋科技发展有限公司和华东理工大学建立联合流体实验室,并根据API22.2的要求,进行针对BFM的性能测试,争取早日公布,为A+K平衡流量计进入行业标准打下基础。

[1] Marshall Space Flight Center, Balanced Flow Meters Without Moving Parts. http://www.nasa.gov/centers

[2] Staff Writers. NASA Marshall Develops Faster Cheaper Fluid Flow Meter. http://www.nasa.gov/centers

[3] Banlanced flow meter by A+Flowtek, PPR-501-1(内部资料 2006).

[4] Report of BFM Testing in 2004 Feb 05,NASA/MSFC/ A+FLOWTEK

[5] GB/T 2624-2006. 用安装在圆形截面管道中的差压装置测量满管流体流量. 2006.

[6] Quality Monitoring and Control. Thermodynamic and Transport analysis of a Bernoulli flow meter system for any real fluid for NASA Marshall space . 2006.

[7] Anthony R Kelley. NASA Marshall Space Flight Center.(内部资料2005).

[8] 李康康¸ 贾玉明等. 多孔孔板节流装置的应用[J]. 炼油化工自动化, 2010, (4): 60.