队列行驶领航车辆尾流的粒子图像测速试验研究*

仇 健,谷正气2,,王 师,张清林,胡彭俊,张海峰

(1.湖南大学,汽车车身先进设计制造国家重点实验室,长沙 410082; 2.湖南工业大学,株洲 412007)

前言

目前,随着智能交通系统[1]的发展,国内已开始采用数值模拟技术对智能交通系统中队列行驶车辆进行研究,主要是对队列行驶尾随车辆的研究。

由汽车气动阻力的构成成分可知[2-4],汽车所受到空气阻力的 65%来自压差阻力,其中压差阻力的9%来自车身前端,而91%来自车身尾部(其值与车身长短及外形有关)。从气动阻力形成的机理来看,它由形阻和涡阻构成,其中涡阻占 40%左右,主要来自汽车的尾涡。

在风洞试验中,粒子图像测速(PIV)是近十几年发展起来的流场测量新技术,它是一种瞬态、多点、非接触式的流体力学测速方法,并广泛应用于流体测量试验。PIV技术的特点是超越了单点测速技术的局限性,能在同一瞬态记录下大量空间点上的速度分布信息,可提供丰富的流场空间结构以及流动特性。

作者利用风洞试验测量了队列行驶工况下领航车辆和领航车辆单独行驶时的阻力系数,并运用PIV技术分别对领航车辆尾部纵对称面内的流场进行了测量,分析了尾部流场的速度场和涡量场,从场的角度阐述了汽车阻力系数产生变化的原因。为了更好地揭示尾部流场变化对领航车辆气动阻力的影响,本文中仅选取不到一个车长的距离进行研究,而这种行驶状态会在智能交通系统由自动驾驶实现。

1 PIV的基本原理及系统组成

粒子图像测速(PIV)的基本原理是:在流场中散播示踪粒子,用脉冲激光片光源照射所测流场区域,通过连续两次或多次曝光,粒子的图像被记录在底片上或CCD相机上,摄取该区域粒子图像的帧序列,并记录相邻两帧图像序列之间的时间间隔,进行图像相关分析,识别示踪粒子图像的位移,求得流体的运动速度,进一步处理分析就可得到整个流场的速度场、涡量场和流线等流场特性参数分布,PIV系统原理如图 1所示。

PIV系统主要由成像系统、图像分析系统和示踪粒子添加系统组成。成像系统由激光器、片光元件、光臂、激光脉冲同步器和CCD摄像机组成;图像分析系统主要由图像采集板、图像分析软件和计算机组成;示踪粒子添加系统由示踪粒子和烟雾发生器组成。

2 试验设备与方案

2.1 试验风洞与模型

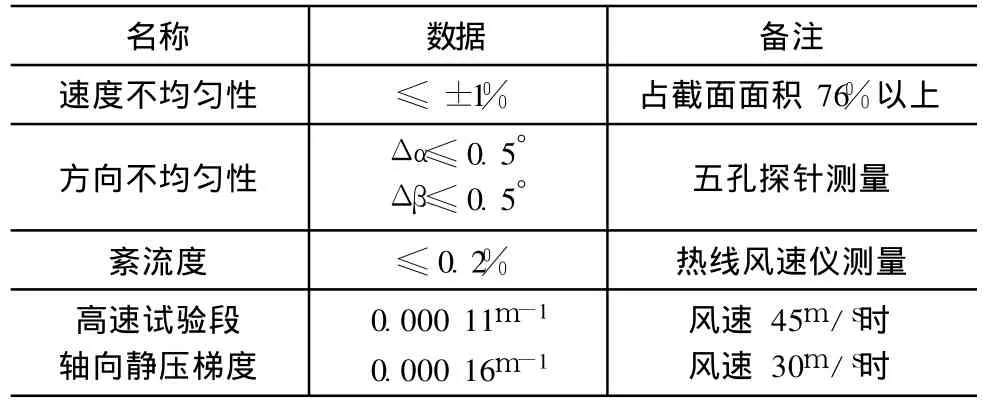

试验在HD-2汽车模型风洞中进行。该风洞由风扇段、扩散段、收缩段、低速试验段、高速试验段、拐角导流片、稳定段和蜂窝器等部分组成。动力系统由功率 620kW的直流电机驱动,调速系统采用西门子 6RA7090型直流调速装置。风洞风速控制、数据采集与试验监视主要集中在主控制室以实现全自动化计算机系统控制。风洞为双列单回流闭式,试验段的横截面为矩形,宽 3m,高 2.5m,面积为7.5m2,高速试验段的长度为 17m,最大风速为 58 m/s,收缩比为 3.2。试验段的流场参数见表 1。

表1 风洞流场品质参数

两辆类车体模型缩尺比例为 1∶3,试验模型根据CAD数据模型通过数控机床加工而成。其中领航车模型的长为 1 683mm,宽为 700mm,高为500mm,尾随车模型的表面涂以亚光黑漆,防止模型表面反光,影响测量结果,此模型的长为 1 450mm,宽为768mm,高为496mm,试验模型见图2。

2.2 PIV系统设备

采用PIV专用双脉冲激光器作为成像光源,单脉冲能量为500MJ,产生532nm的绿光,最高工作频率为10Hz,片光厚度小于1mm。CCD相机的分辨率为 4 000×2 672,最小曝光时间间隔小于1μs,采集速率5帧/s,图像采集板的传输速率大于200m/s;采用粒子图像测速系统实时分析软件,进行实时采集、控制和PIV互相关计算及数据分析。

2.3 PIV试验方案设计

根据模型风洞的试验条件,风洞试验段的顶部有透明天窗,侧壁面由透明玻璃组成。试验模型安装在汽车六分力天平处,模型的纵对称面与风洞的中心面重合。采取的方案是:激光器放置于风洞顶部,激光从风洞顶部的天窗往风洞照射,片光平行来流方向,CCD相机置于风洞外侧,拍摄垂直片光平面的切面流场。这样布置一方面有利于片光内速度场的获取,另一方面不会对风洞流场产生干扰,保证了测量精度。图 3为试验方案布置示意图。

2.4 示踪粒子的发生和布撒

PIV技术测量的是粒子速度而不是流场速度。因此,必须对粒子流体力学特性进行考查,以免出现粒子与流场运动间的显著差异,因此在PIV试验中示踪粒子的投放和选择十分重要[5]:首先,要求示踪粒子无毒、无腐蚀、化学性质稳定和清洁;其次,要求粒子跟随流体的流动性好,粒子应是良好的散射体,其成像可见性好。这是使P1V测量真实、可靠的基本保证。

试验中,采用气压式雾化 4喷嘴烟雾发生器,喷出粒子的等效直径小于 1μm。烟雾发生器置于风洞试验段的出口处,这样能使投放的粒子在风洞中循环,保证了粒子的浓度均匀。

3 试验结果与分析[6-7]

试验中测量区域为模型纵对称面(X-Y平面)的尾部区域,测量的坐标系位于模型的尾部,见图 4。

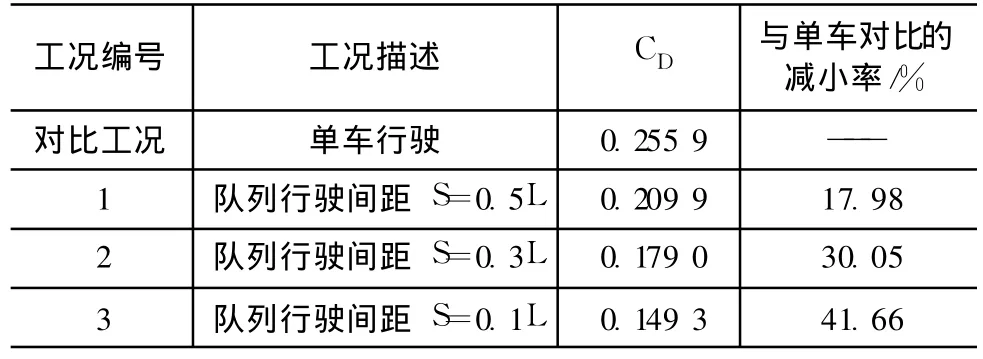

分别测量风速为35m/s时队列行驶3种工况下领航车辆的尾部流场。表 2为不同试验工况下的阻力系数和与单车对比的减小率,其中 L为领航车辆的车长。

表2 工况类别及阻力系数

3.1 尾部流线图分析

3种工况下尾部流线如图 5~图 7所示。

从图5~图7可以看出,汽车尾部的流场涡的形状、大小和位置随着试验工况的不同而变化,而且流场基本上可分为两部分,分别是由背部俯冲下来的气流和从车底部上卷形成的气流[8]。其中由车身背部俯冲下来的剪切流流动所形成的涡顺时针方向旋转,称之为涡 A。由车身底部上卷气流所形成的涡逆时针方向旋转,称之为涡B。

比较这 3个工况可以看到,在工况 1条件下,即S=0.5L时,涡A涡核的坐标为X≈70mm;在工况2条件下,即S=0.3L时,涡A的涡核坐标为X≈35mm;在工况3条件下,即S=0.5L时,涡A的涡核坐标X≈40mm。因此总体来讲,涡A的中心位置随着两车间距的缩短而逐渐接近领航车辆的尾部。对于工况2和工况 3,虽然工况 3中涡A的涡核中心比工况 2要靠后,即距离领航车尾部距离更大一些。但是工况3中涡 B的涡核中心坐标为 X≈140mm,相对于工况2中涡B的涡核坐标X≈190mm小了50mm,即工况3中涡B较工况2中的涡B靠近车尾约50mm。

工况1中涡的边界坐标X≈240mm,工况2为X≈220mm,工况3为X≈190mm。从工况1到工况3,这 3种工况流场涡所延伸的长度逐渐缩小。与之相对应,扩展直径也逐渐减小。而涡在边缘与周围气流有较大的相对速度,在气体黏性的作用下,涡边缘与周围空气产生有梯度变化的剪切力,形成一定厚度的边界层。在这种边界层内存在着剧烈的能量交换,而能量耗散量会随着边界层区域的缩小而减少,从能量角度来分析,从工况 1到工况 3,随着车间距的缩短,领航车辆能量损失减小,阻力系数降低。

3.2 尾部涡量场分析

涡量为流体微团绕其中心做刚性旋转角速度的2倍,流场的速度梯度越大,涡量也就越大,可以根据涡量的大小来判断涡的强度。

为进一步揭示尾部流场湍流结构的变化[9],选取在此风速下,即雷诺数 Re=3.92×106的稳态涡量场进行定量分析,其涡量图见图 8~图 10。

由图可见:3个工况的涡量场也由两部分组成,分别是车背部气流顺时针流动而形成的负的涡量场和车身底部剪切流上翻逆时针流动而形成的正的涡量场;涡量峰值呈现出一定的规律性,工况 1的峰值wmax=-2 251.08,工况2中wmax=-1 512.26,工况3中wmax=-1 095,其绝对值逐渐减小。

由于涡量的大小可以用来表征漩涡的强度,故从工况 1到工况 3漩涡的强度逐渐减小,即速度梯度减小,由此所产生的负压减小,因此,汽车前后压差减小,所产生的压差阻力值降低。所以,从涡量场的角度来讲,从工况 1到工况 3,领航车辆所受到的气动阻力逐渐减小。

4 结论

(1)队列行驶的领航车辆随车间距的缩短,阻力值降低。这会比考虑改进单车造型能更有效地减小气动阻力。

(2)队列行驶的领航车辆行驶时的阻力系数减小的原因,从其尾部流场的角度来考虑,主要是由于随着车间距的减小,尾部的流场在 X方向上拖曳的距离逐渐变短,且尾涡的强度也逐渐变小。

(3)试验结果显示,队列行驶工况中领航车辆的阻力系数的最大降幅为41.66%。

(4)对于单车而言,可以考虑增加某种附加装置来改善尾部气流,使尾流涡拖曳的距离和强度都减小,从而达到降阻的目的。

[1] 陈艳,何春明.智能交通系统应用现状及其存在问题分析[J].交通标准化,2007,168(8).

[2] 谷正气.汽车空气动力学[M].北京:人民交通出版社,2005.

[3] 傅立敏,刘锡国.典型汽车尾流结构的研究[J].汽车工程, 1996,18(6):343-347.

[4] 傅立敏,吴允柱,贺宝琴.队列行驶车辆的空气动力特性[J].吉林大学学报(工学版),2006,36(6):871-875.

[5] 肖亚克,贾元胜,张孝棣,等.PIV技术中的示踪粒子发生和布撤[J].气动研究与实验,2005,22(4):8-15.

[6] K im Jinseok,Kim Sungcho,Sung Jaeyong.PIV Measurements of the Wake Behind a Rear Body of aRoad Vehic le[C].6th International Symposium on Partic le Image Velocimetry,2005.

[7] McCutcheon G,McColgan AH,Grant I.Wake Studiesofa Model Passenger Car Using PIV[C].SAE Paper 2002-01-3335.

[8] 陈细军,谷正气,何忆斌,等.PIV技术在汽车模型风洞中的应用[J].汽车工程,2009,31(2):170-174.

[9] 傅立敏,张群锋,张春宁.汽车尾迹涡的形成及其控制[J].汽车工程,2000,22(1):13-16.

———重庆建成世界一流汽车风洞