盾构管片破裂原因分析及改进措施

殷 波,童刚强

(天津地铁建设发展有限公司,天津300051)

0 引 言

目前,国内盾构隧道主要采用钢筋混泥土管片[1],其设计方法主要有惯用法、修正惯用法、多铰环法及梁-弹簧模型法[2-3]。管片作为盾构开挖后的一次衬砌,它支撑作用于上面的土压和水压,防止隧道土体坍塌、变形及渗漏水,是隧道永久性结构物[4]。从各地实际施工情况知,管片破裂主要是集中在施工阶段[5-6]。根据上海地铁的调研结果表明:绝大多数管片的破损是由于施工过程中的冲击及拉应力过大所造成的[7]。天津地铁2号线两区间隧道盾构施工过程中管片存在不同程度的裂缝、碎裂,在总结管片破裂一般原因的基础上,结合天津地铁盾构施工实例对破裂原因进行分析研究,并提出了管片修补方案以及相应的改进措施。

1 管片破裂原因

钢筋混凝土管片从制作、运输出厂、吊装、再到拼装要经历一个漫长的过程,造成管片破裂的原因是错综复杂的,是各种因素交织在一起造成的。结合目前各城市地铁隧道盾构施工情况,在施工过程中造成管片破裂的主要因素包括如下几个方面:

1.1 线形设计原因

对于地铁隧道规范规定最小曲率半径R≥300,当盾构推进到小曲率半径时,作用在管片上的推力容易产生较大的偏心力,从而在管片上产生较大的弯矩,使管片开裂的可能性增大。因此在线形设计时应尽量避免小曲率半径的使用,同时还要考虑曲率半径与管片长度之间的相互适应性。

1.2 千斤顶总推力过大

在盾构推进过程中作用在管片上的力是造成管片破裂的最直接因素。盾构推力主要包括盾壳与周围地层的阻力、刀盘面板的推进阻力、管片与盾尾间的摩擦阻力、切口环贯入地层的贯入阻力、转向阻力和牵引后配套拖车的牵引阻力,其中盾壳与周围地层的阻力和刀盘面板的推进阻力是造成千斤顶总推力过大的主要因素。

在盾构机进入粘土层或者沙层时,由于土体自身的特性,土体在土仓内形成“泥饼”或者掌子面上土体水分扩散形成一面“沙墙”,盾构机继续推进时,总推力增大,从而管片环面受到的纵向推力和剪切力也相应增大。当管片局部受力超过混凝土设计强度时就会引起管片开裂,因此盾构机推力过大是引起管片破裂的一个重要因素。

1.3 盾构机姿态与隧道轴线不匹配

盾构机姿态控制与隧道轴线不匹配是引起管片破裂的一个常见现象。盾构机在推进过程中,采用自动测量和人工测量相结合的方式对盾构机的姿态以及管片的成形姿态进行监测,监测参数包括:盾构机姿态、盾尾间隙、椭圆度、推力以及管片成形姿态。盾构机姿态与隧道轴线不匹配会造成盾尾间隙不均,管片一侧外弧面与盾尾接触,即产生所谓“卡壳”现象,这时盾尾密封刷甚至盾壳就会对管片产生挤压作用,造成管片变形甚至开裂。

1.4 管片环面不平整和错台现象

造成管片环面不平整主要原因包括:管片制作精度不够、盾构机纠偏量过大、防水橡胶条和传力衬垫粘贴不平整以及二次注浆压力过大引起管片错动等都会引起管片环面不平整。管片环面不平整,盾构机在推进时通过千斤顶会产生较大的剪力造成管片开裂。造成管片错台的主要原因有拼装不当、注浆不均等因素,管片错台容易引起管片在螺栓孔处破裂。

1.5 千斤顶撑靴损坏或重心偏位

盾构机千斤顶是通过撑靴与管片接触的,设置撑靴的目的是为了将千斤顶对管片的推力均匀地分布到管片上,避免管片局部出现应力集中。千斤顶重心偏移则会对管片产生扭矩的作用,使管片向内或者向外挤压。

2 工程实例分析

2.1 工程概况

天津地铁2号线盾构区间Ⅰ左线长813m,其中左线最小半径R=400 m,为曲线始发,始发后即进入到一个蛇形曲线段,蛇形曲线段由半径 R=500 m、R=400 m、R=400 m曲线组成,右线长823 m,线形相对平缓,最小半径R=500 m。区间Ⅰ穿越地层主要由粉土、粉质粘土、粘土组成。区间Ⅱ左线长575 m,地质条件和区间Ⅰ相似。两区间内管片均为深埋管片,混泥土设计强度为C50,衬砌管片组合形式为标准环+左右转弯环,每环管片包括3个标准块、2个邻接块、1个封顶块。盾构机外壳尺寸为6.34 m,管片外径6.2 m,管片内径5.5 m,管片宽度为1.2 m。

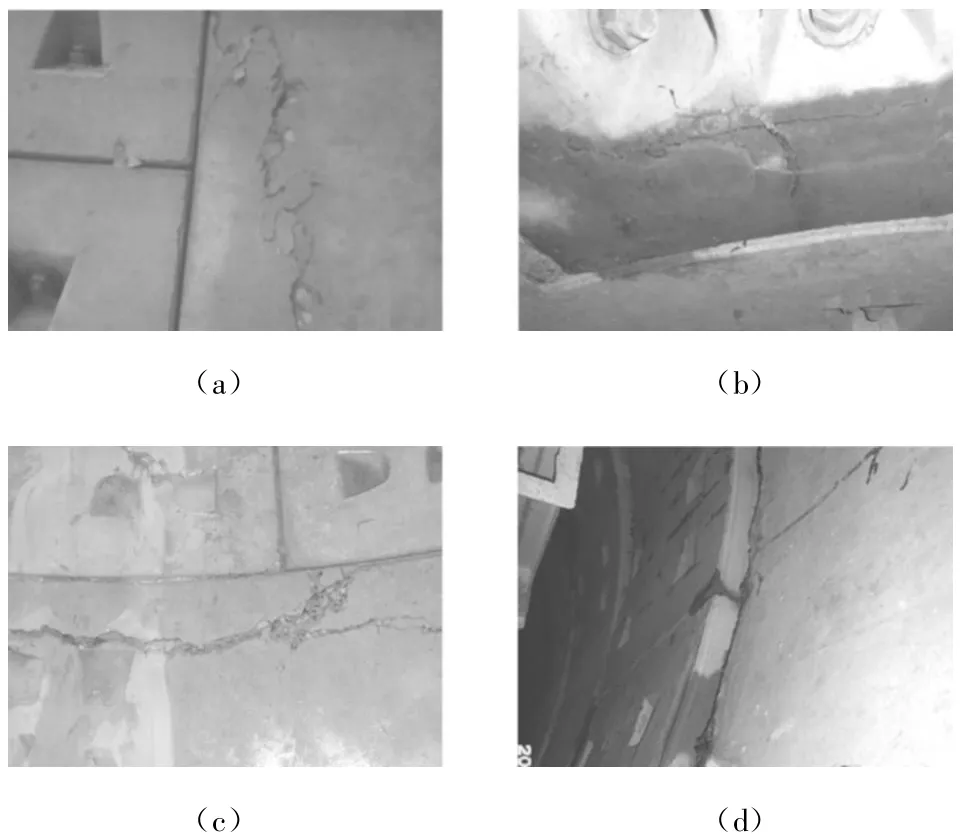

在整个盾构施工过程中,管片出现破裂的环数很多,占到半数以上,但是大部分零星破裂,出现连续开裂的位置包括:区间Ⅰ左线盾构施工进行到15~17环(这个“环”代表推进的位置)时,管片出现连续破裂如图1(a),经过调整,管片破裂情况开始好转,但是当盾构进入82~94环时管片上部连续开裂如图1(b),而从87~94环管片开裂部位由上部转为下部如图1(c);右线盾构相对平稳,直至盾构施工至100~113环进入粉砂层时,盾构总推力过大致使管片出现破裂。区间Ⅱ左线在整个掘进过程中管片出现多处连续破裂,外观表现为错台如图1(d)、管片成形后显“鸭蛋形”。

图1 管片破裂图

2.2 管片开裂情况及原因分析

通过对管片破裂部位以及施工过程的观察,并结合每环监测数据对管片破裂原因进行分析,总结管片破裂的原因如下:

2.2.1 小曲率半径曲线段管片局部应力过大

区间Ⅰ左线15~17环刚好处在最小半径R=400 m(左转)的曲线段上,为了使盾构机与隧道轴线走向尽可能一致,盾构过程中不断地对盾构机的姿态进行调整。盾构机姿态调整主要是通过调节各组千斤顶的推力来实现的,当盾构左转时就必须加大盾构机右侧区千斤顶的推力,这样就造成管片受力不均,局部应力过大,产生开裂。

2.2.2 盾构机姿态与隧道轴线姿态不匹配

区间Ⅰ左线82~85平曲线为直线段,纵向坡度为-2‰。根据自动监测和人工测量的数据来看,盾构先是出现“磕头”现象,造成盾尾间隙不均,上部间隙很小,下部间隙较大。在推进到87~94时上部管片与盾尾产生“卡壳”,盾构对管片造成挤压,致使管片开裂。为了挽回盾构姿态,加大下部千斤顶的推力进行纠偏,致使下部管片受力过大,出现破裂。

2.2.3 盾构机总推力过大

区间Ⅰ右线100~113环处于粉砂层中,粉砂层含水率高,渗透系数大,稳定性较差,为了维持掌子面土压稳定,增大了土仓压力。土仓压力增大导致的后果是粉砂层中的水分被迅速挤走,在埋深较大的情况下,粉砂层相当于处在高围压下,粉砂层的抗剪强度急剧增大,继续推进时盾构机的总推力均在2 400 t以上,远远超过正常的1 500 t。

2.2.4 管片出现明显错台

区间Ⅱ左线管片错台明显,主要原因包括盾构机推力不均、管片制作精度和防水橡胶条粘贴不合格等原因造成的。其中后者是造成管片开裂的主要原因,密封垫的差异性压缩变形进一步造成了管片间的有差异的纵向位移,从而形成错台。

2.2.5 区间Ⅱ左线管片成形后真圆度低

为了控制地面以及周边建筑物的沉降,从管片的中心吊装孔进行二次补浆,造成管片变形的原因有两点:一是外部因素造成各吊装孔的注浆压力或注浆量不一致,导致管片整体受力不均匀;二是浆液注入管片和土体之间的缝隙以后需要一段凝固时间,在这个过程中浆液由于自重往下部流,导致管片上浮。

3 管片修补

对已经损坏的管片要及时修补,修补后的管片必须符合隧道工程施工验收标准,修补过程主要包括以下几个步骤:

(1)首先,对隧道内破损的管片进行清洗,去除破损的残留物,用同等标号的纯水泥浆修补,待修补面干燥后用沙子处理修补面即可。

(2)对深度不大的地方进行表面修复,修补砂浆配合比水泥∶沙∶水为3∶1.5∶适量(以满足操作要求的稠度),水泥为双快水泥(快凝水泥),沙子采用过筛细沙。对于损坏比较大的部位需要采用专用修补砂浆进行修补。

(3)如果管片破损较大,深度>25 mm,应考虑水泥凝固后有一定的收缩性,应分多次多层进行修补,每25 mm一层,待前一层达到一定强度(约1 d)后再进行下一次修补。

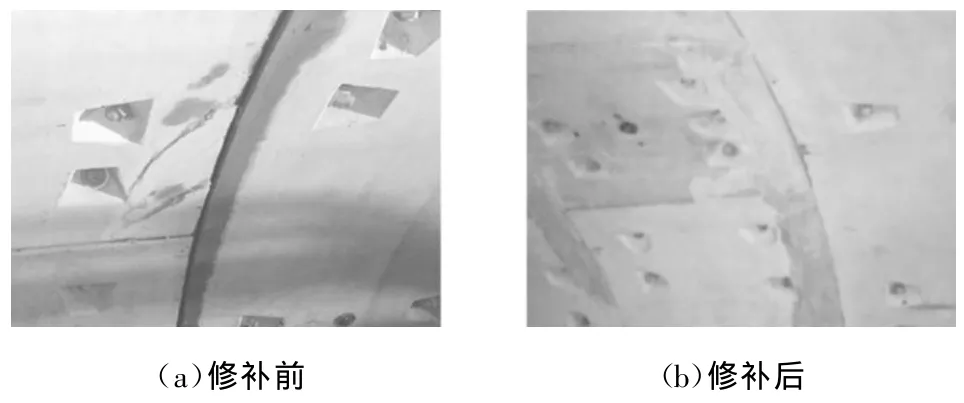

(4)对于管片外弧面的损坏,可根据施工经验及管片与盾尾间隙来判断,如发生管片外弧面被盾尾拉坏,则记录此环管片环号,在推出盾尾15环后,由此环管片向外部土体压注聚氨脂和水泥-水玻璃双液浆,以提高管片止水效果,如图2。

图2 管片修补前后对比

4 建 议

盾构施工中管片破裂的原因是复杂的,是各方面相互作用的结果。综合天津地铁盾构施工经验,提出了从以下11个方面对盾构工艺进行改善:

(1)在盾构始发之前,提前研究下穿地层的水文地质情况,控制好盾构姿态,尽量使盾构姿态保持在可控范围内。

(2)螺栓复紧。每环管片拼装结束后,都要对其后三环管片进行复紧,保证每环管片在间隔一定时间后最少复紧3次。

(3)根据水文地质情况,调整注浆配合比以及浆液稠度,并结合地面沉降情况,控制好注浆量以及注浆压力。

(4)对于不良地质,要进行土体改良。例如,土仓内出现“泥饼”时,可以向刀盘内注水或者注入泡沫改良剂。

(5)尽量减小千斤顶总推力。当盾构经过复杂地层或者下穿建筑物时,可以减慢推进速度,适当降低土仓压力,达到减小推力的目的。

(6)加强对隧道轴线的监测。一般采用人工测量和自动测量相结合的办法,每推一环就测量1次,实时监控盾构机走向。

(7)勤纠偏,减小每环纠偏量。根据每环的监测数据,及时对盾构机姿态进行调整,避免等到一次纠偏量过大的情况发生。

(8)适当降低土仓压力。出现总推力偏大的情况下,可以通过降低土仓压力来减小刀盘扭矩,从而达到降低总推力的目的。

(9)及时进行二次注浆。为了防止在推进过程中后面的管片产生变形,需要进行二次注浆来充满管片与土体之间的间隙,防止管片变形。

(10)挑选技术合格的盾构司机。盾构司机是盾构机的操作手,要时刻掌握着盾构机的工作状态。

(11)加强对管片进场的验收。管片在制作、运输和装卸的过程极可能出现掉角、裂纹等质量问题,一定要严格把关,不合格的管片坚决不能使用。

5 结 语

管片破裂直接影响工程的验收和隧道的使用寿命。在实际施工过程中造成管片破裂的原因是多样的,由于水文地质条件以及施工技术的差别,造成管片破裂的原因也各不相同。在盾构机掘进过程中必须提前分析,合理控制盾构机的推进速度,改善了管片的拼装质量。

[1] 陈俊生,莫海鸿,梁仲元.盾构隧道施工阶段管片局部开裂原因初探[J].岩石力学与工程学报,2006,25(5):906-910.

[2] 宋克志,袁大军,王梦恕.盾构法隧道施工阶段管片的力学分析[J].岩土力学,2008,29(3):619-623,628.

[3] 刘凤华.盾构隧道管片的内力计算和参数影响分析[J].都市快轨交通,2008,21(2):32-35.

[4] 陈 馈,洪开荣,吴学松.盾构施工技术[M].北京:人民交通出版社,2009:192-194.

[5] 李志南.关于地铁盾构隧道管片制作误差的讨论[C]//中国土木工程学会快速轨道交通委员会学术交流会地下铁道专业委员会第十四届学术交流会论文集.北京,2001:308-312.

[6] 竺维彬,鞠世健.盾构隧道管片开裂的原因及相应对策[J].现代隧道技术,2003,40(1):21-25.

[7] 闫治国,朱合华,廖少明.地铁隧道钢纤维混凝土管片力学性能研究[J].岩石力学与工程学报,2006,25(S1):2918-2922.