火电厂主辅机布局新方案

苏志华,崔 粉,袁志先

(上海电气工程设计有限公司,上海 200241)

火力发电厂的生产工艺流程已经日趋成熟,在总体布局方面通常是将所有生产设备归划到汽机房、除氧间、煤仓间、锅炉房内,这种布置方案从20世纪50年代一直延用至今.随着科技的进步,设备的更新换代,原材料价格及运输费用的飞速上涨,国际市场对工程建设的施工质量和工期的要求日趋苛刻.因此,如何节省原材料、提高施工质量、缩短建设工期,是当代大型火力发电厂建设项目中迫切需要解决的问题.

针对目前国内外火电建设市场所发生的变化,以及国内外工程建设的不同,依据多个工程建设的案例,在满足火电厂生产工艺及安全生产的前提下,对火电厂的建筑结构、主辅机布置方式、起重设备结构等进行了详实的方案对比及论证,并进行了经济价值计算,以节省整个工程建设造价、缩短建设工期,并满足建筑体现时代性和美观的目的.

笔者以火力发电厂2×300 MW(也适用于600 MW以上火电机组)容量机组建设为例,提出的方案代表性强,且适合火电机组建设的需要.

1 优化方案设计

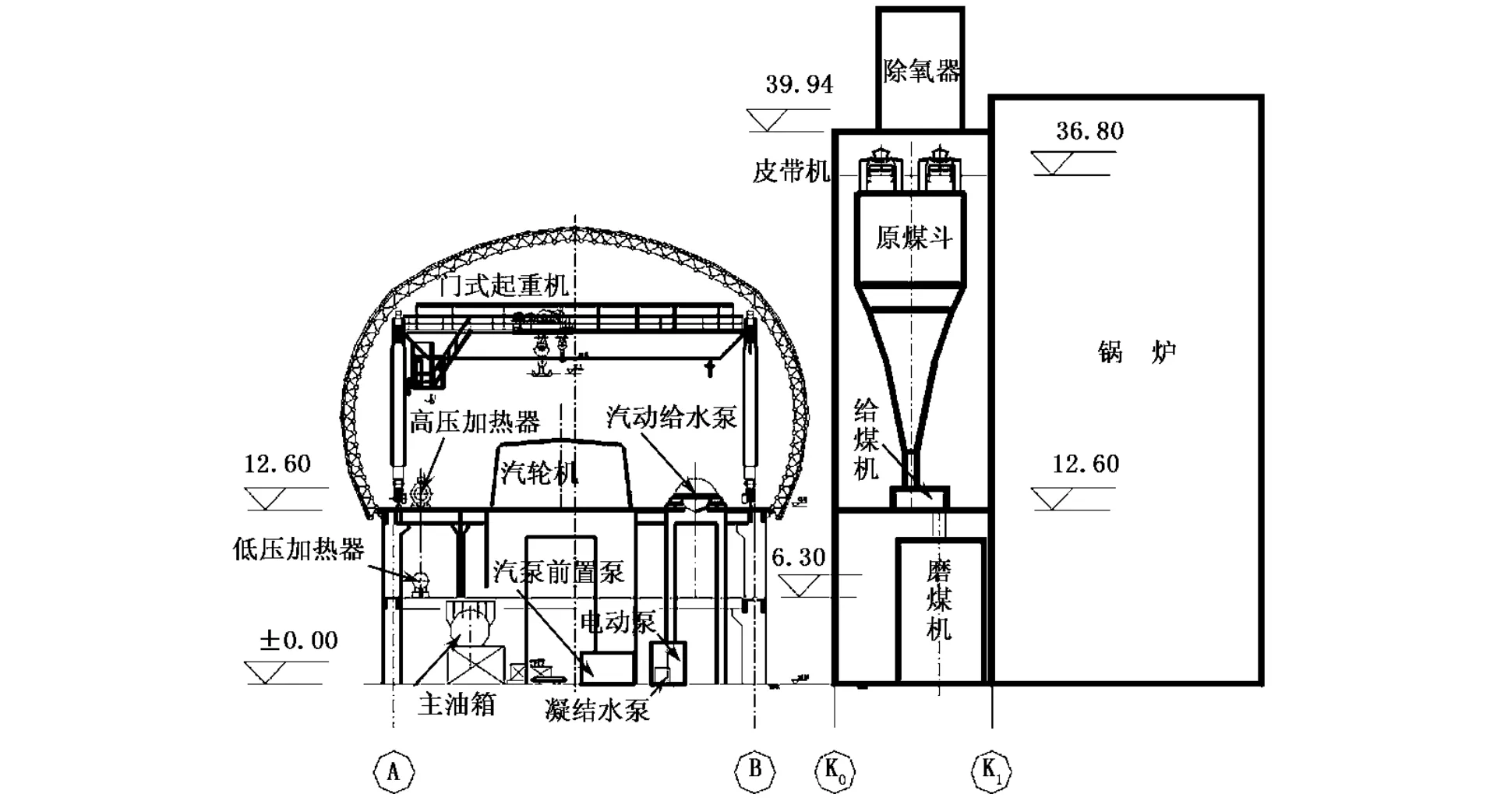

新方案的锅炉汽机断面布置如图1所示.

1.1 取消除氧间

在传统布置方案中,由于汽机房内的主设备汽轮发电机外形尺寸过大,且其他辅机设备的布置及检修维护等要求较高,致使各层都有很多闲置的空间,因此将除氧间内的高压加热器、低压加热器和除氧器转移布置,为取消除氧间创造条件.此外,由于除氧间的存在,从汽机房至锅炉房的汽水管道通常需要穿梁布置,因此B列顶梁通常设计为双梁结构,这给设计和安装施工都带来了一定的困难.在优化方案中,取消除氧间后,这些汽水管道就可以直接水平穿出汽机房再竖直向上至锅炉炉顶.

图1 锅炉汽机断面布置

1.2 合并煤仓间与锅炉

煤仓间为钢架结构,整体靠向锅炉,将其一侧钢柱与锅炉的前排钢柱合并,与锅炉合成一体,从而成为锅炉本体的一部分.

目前,在国内外火电厂的建设中,煤仓间均与汽机房布置在一起,煤仓间的煤粉正压输送设备及管道系统造成的二次扬尘对汽机房的工作环境造成了一定影响.优化方案中,拉开了煤仓间与汽机房之间的距离,这将在一定程度上改善汽机房的工作环境.在煤仓间与汽机房之间设置的设备安装及消防通道,可以满足运行维护和消防安全的要求[1].

1.2.1 皮带层和除氧器布置

在煤仓间顶层布置皮带运输机,燃料通过皮带运输机卸至煤仓间内的原煤斗内.原煤斗由钢板焊制而成,上部通常为圆柱形,下部锥斗为双曲线形[2].

方案优化后,在皮带层上方、锅炉中心线附近布置除氧器,并抬高除氧器的布置高度[3],以增强给水泵的防汽化功能,减小前置泵的运行功率.但在低负荷运行时,有可能造成疏放水排放不畅,此时需要在末台高压加热器疏水管后增加一台疏水泵,以提高排放压力,解决低负运行时疏放水排不畅的问题[4].

1.2.2 给煤机布置

在煤仓间运转层按常规布置给煤机[5],给煤机型式为电子称重式皮带给煤机[1],以实现运行时的可计量给煤,满足运行负荷的调整.

1.2.3 磨煤机布置

在给煤机出料口的下方接磨煤机,磨煤机型式为中速磨煤机[1],布置于煤仓间 0 m 层[5].磨煤机将来煤磨制成煤粉后,由干燥系统热风送粉管路分层送至锅炉四角燃烧器.

将煤仓间与锅炉合并后,磨煤机的检修侧正好紧靠煤仓间与汽机房的检修通道,因此运输机械可以通过检修通道直接到达磨煤机的位置,再配合起重机,就可以对其进行安装或将检修的部件外运出去,以方便磨煤机的安装与检修.

1.3 汽轮机房优化布置

图1中,汽轮机房为A,B排柱3层建筑结构,分为底层、中间管道层和汽轮机运转层.其中,汽轮机运转层以下为钢筋混凝土结构(也可以为钢结构),运转层以上为轻钢网架结构.

由于汽轮机房中取消了除氧间,因此根据热力系统的流程及功能将原布置于除氧间各层的设备,分别布置于AB跨中.

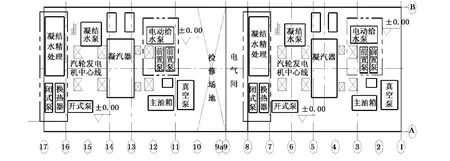

1.3.1 汽轮机房底层布置

汽轮机房底层(0 m层)的布置如图2所示.

图2 汽机房底层布置

图2 中,将汽动给水泵的前置泵及电动给水泵分别布置在第2至第3跨、第11至第12跨间的靠B排柱侧.另外,在第7至第8跨、第16至第17跨间的靠B排柱侧分别布置凝结水精处理设备,其他辅机设备与传统布置方案类似.

优化布置后,AB跨宽度仅增加了3 m(传统方案24 m,优化方案27 m),设备布置更加紧凑合理,有效地利用了空间,节省了占地面积.同时,设备可以方便地转入汽轮机房和锅炉房之间的检修通道,这使得检修外运变得更加方便.

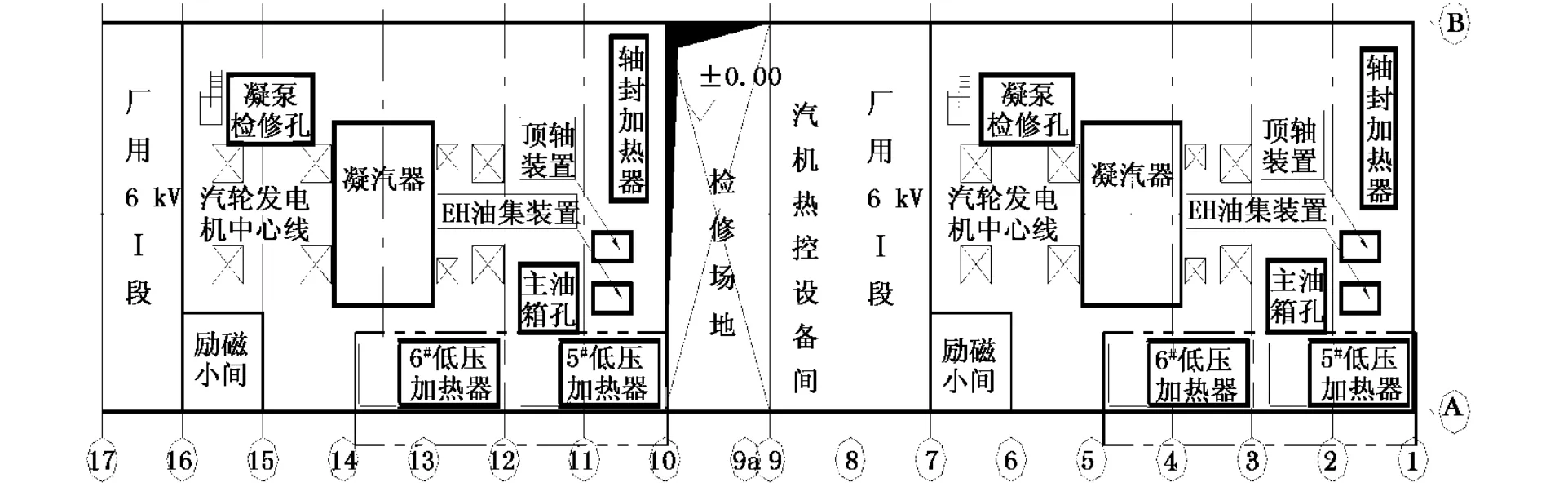

1.3.2 汽轮机房中间层布置

汽轮机房中间层(6.3 m层)的布置见图3.

图3 汽轮机房中间层布置

在传统布置中,低压加热器及其附属设备安装在除氧间的中间层,优化方案将它们分别布置于AB跨中间层第1至第5跨、第10至第14跨间的靠A排柱凝汽器一侧,这样就避开了安装于凝汽器设备上7#和8#低压加热器检修所需的抽芯空间,方便了7#和8#低压加热器的检修.同时,优化方案还充分考虑了其他设备及电气出线的布置方式和位置,做到既优化了方案,又不影响其他设备的安装、运行、检修及维护,完全利用了原传统方案中闲置的空间,并预留了检修通道.

另外,将低压加热器布置在凝汽器附近,拉近了6#和7#加热器的距离,缩短了凝结水管道,以及低压加热器疏放水排放管道的长度,但也增加了通向除氧器的凝结水管路.

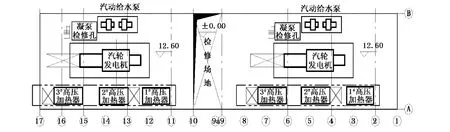

1.3.3 汽轮机运转层布置

汽轮机房运转层(12.6 m层)的布置如图4所示.图4中,将汽轮发电机及小汽轮机布置于运转层.高压加热器原布置于除氧间的运转层,优化方案将其布置在第2至第7跨、第11至第16跨间的靠A排柱侧,并在高压加热器与汽轮发电机之间预留了检修通道.因此,高压加热器的安装及维护检修可以共用汽轮发电机的检修起吊设备,不再另设.另外,可以利用汽机房检修场地对高压加热器进行检修和外运,大大提高了工作效率.

图4 汽轮机房运转层布置

由图1和图4可以看出,汽轮发电机安装及检修的起吊设备改用了门式起重机,并安装于运转层上,其轨道设置在A列和B列柱面上,轨面标高与运转层层面标高一致,方便了运行维护人员跨越.运转层以上采用了钢网架结构,施工至运转层后即告结束,然后就可以直接安装起吊机轨道和起重机,此时汽机机座也施工至此高度,完全可以满足汽轮机及发电机等重型设备的安装.而且由工厂组装好的钢网架也可以同步进行分区安装,大大缩短了建设工期,提高了工作效率.另外,由于优化方案采用了钢网架结构,网架外安装的是透明玻璃,这使得主厂房内部的采光率极高,建筑外形也具有时代美感.

2 新方案的布置优点

优化方案的布置具有以下优点.

(1)突破了原有工业厂房火柴盒式的建筑造型,采用了轻钢网架结构,外衬彩色建筑玻璃,使得建筑造型美观,汽机房内全方位采光效果明显.同时汽机房钢网架结构结合使用了龙门起重机设备,突破了原有工程量对施工工期的限制,节省了建设时间.

(2)取消了除氧间,缩短了锅炉和汽机之间的距离,减少了占地面积,从而节省了昂贵的合金管材(主蒸汽管道、冷再热管道、热再热管道、主给水管道)的用量,使得锅炉烟风道和送粉管道的用量也随之减少,取得了可观的经济效益.虽然新方案节省管材量与侧煤仓布置方案相等,但侧煤仓布置方案存在着提高皮带栈桥高度、增加设备及转运站数量等缺点.

(3)由于除氧间的取消,使得汽机房及锅炉房0 m大型设备的检修更加方便,例如靠近B排柱侧的给水泵及前置泵、煤仓间靠近C排柱侧的磨煤机等设备,避免了传统布置中的设备安装及外运困难等缺点.

(4)将高压加热器和低压加热器集中布置在汽机房运转层及中间层,极大地提高了运行操作员进行集中巡视、维护和管理的工作效率,降低了劳动强度.

3 经济效益分析

火电厂主辅机布置方案优化后,专门针对优化方案及传统方案进行了经济效益的比较.

3.1 计算依据说明

3.1.1 定额选用和取费标准

定额执行中国电力企业联合会的中电联技经[2007]138号文及中国电力企业联合会2007年12月1日发布实施的《电力工程建设概算定额第一册建筑工程》(2006年版)、《电力工程建设概算定额 第二册热力设备安装工程》(2006年版).取费执行中国电力企业联合会的中电联技经[2007]139号文及中华人民共和国发展和改革委员会2007年12月1日发布实施的《火力发电工程建设预算编制与计算标准》(2006年版).

3.1.2 人工费

工资性津贴调整执行电力工程造价及定额管理总站的电定总造[2007]12号文《关于公布各地区工资性补贴的通知》,将上海地区的数据作为人工费调整金额,计入取费基数.

3.1.3 建筑材料价格

采用《电力工程建设概算定额 第一册 建筑工程》(2006年版)价格,对主要材料与上海市2008年2月信息价格进行比较并计算价差,价差仅计取税金.

3.1.4 装置性材料价格

执行《发电工程装置性材料综合预算价格》(2006年版),对主要装置性材料价格与电力规划设计总院编制的《火电工程限额设计参考造价指标》(2006年版)中的价格进行比较并计算价差,价差只计取税金.

3.2 经济效益比较

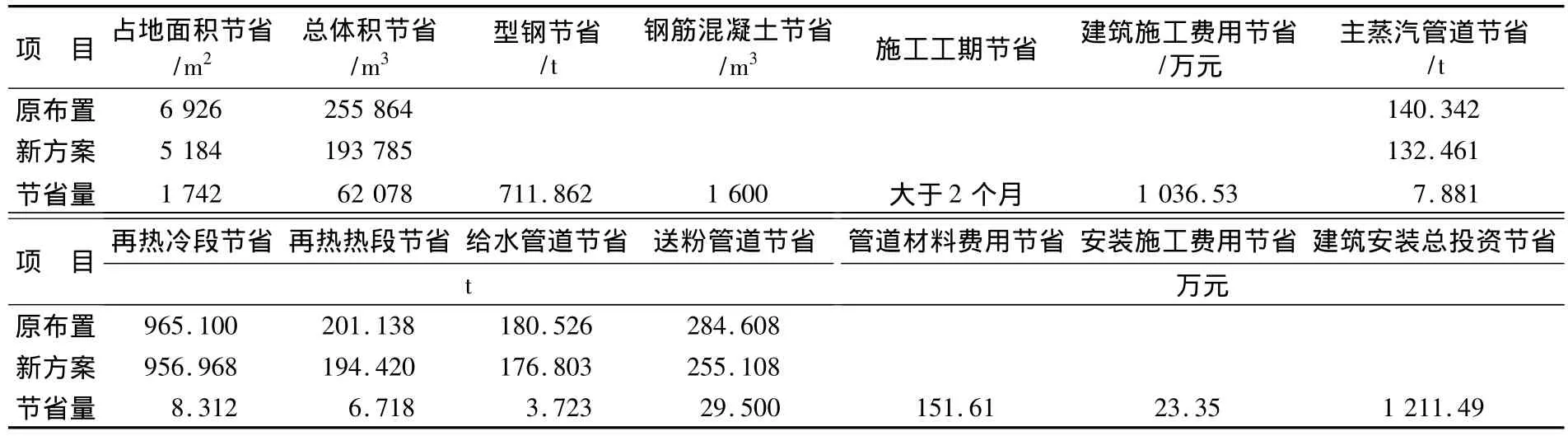

为了清晰地说明新方案所取得的经济效益,将原布置方案与新方案在建筑及管材用量等方面的节省用量进行了统计,结果如表1所示.

表1 原方案与新方案的经济效益比较

4 结论

(1)对于相同容量机组的火力发电厂,方案优化后占地面积大大节约,原材料成本有效降低,达到了优于侧煤仓布置方案的效果.

(2)优化方案使施工工期大大提前,节省了施工建设费用,有效避免了逾期施工违约风险.

(3)优化方案使得设备的检修和维护,以及0 m辅机的安装、检修和外运更加方便.

(4)方案优化后的汽机房建筑外观更加美观,更具时代特色.

[1]中国电力建设工程咨询公司.DL5000-2000火力发电厂设计技术规程[S].北京:中国电力出版社,2000:34-73.

[2]中华人民共和国国家经济贸易委员会.DL/T 5145-2002火力发电厂制粉系统设计计算技术规定[S].北京:中国电力出版社,2002:158-160.

[3]吴秀兰.汽轮机设备及系统[M].北京:中国电力出版社,1998:255.

[4]中国动力工程协会.火电站系统与辅机[M].北京:机械工业出版社,1998:2-26.

[5]国电太原第一热电厂.锅炉及辅助设备[M].北京:中国电力出版社,2005:15.