基于Flexsim仿真软件的生产调度建模及优化方案

栾 飞, 杨 玮

(陕西科技大学机电工程学院, 陕西 西安 710021)

0 引 言

生产作为企业价值创造的主体,是实现企业利润最大化的重要环节.在尽量满足市场需求的前提下,科学、合理地安排生产计划,充分利用生产资料,提高生产效率和产品质量,降低生产过程中的物料、能源消耗,是生产部的主要目标[1].

生产调度主要是针对产品制造工作,探讨在尽可能满足交货期、工艺路线、制造资源等约束条件下,通过制造资源的合理安排、加工时间及加工顺序的确定,达到车间制造系统性能的最优化.在理论研究中,车间生产调度问题通常被称为加工排序问题或制造资源调度分配问题,好的生产调度能够有效地提高制造资源利用率和生产管理水平,生产出具有竞争力的产品[2].

国内对车间调度问题的研究起步较晚,智能调度系统隶属于企业资源计划(ERP)的决策支持系统,而决策支持是目前ERP发展的热点之一.近年来许多企业已经实施了完整的ERP系统,并已经形成了准确、及时、完整的管理决策基础数据.如何有效利用和挖掘这些信息数据,参与决策,实现决策支持已成为当前及今后ERP的发展趋势和目标.大部分工厂由于技术上的制约,目前还没有找到好的车间作业调度方法,基本上是靠调度人员的经验进行车间作业分配和调度[3].

本文对于车间调度问题的分析优化着重于Flexsim软件的应用,虽然Flexsim更多运用在物流系统中,但是现在运用Flexsim来做生产调度也逐渐形成了一种趋势.

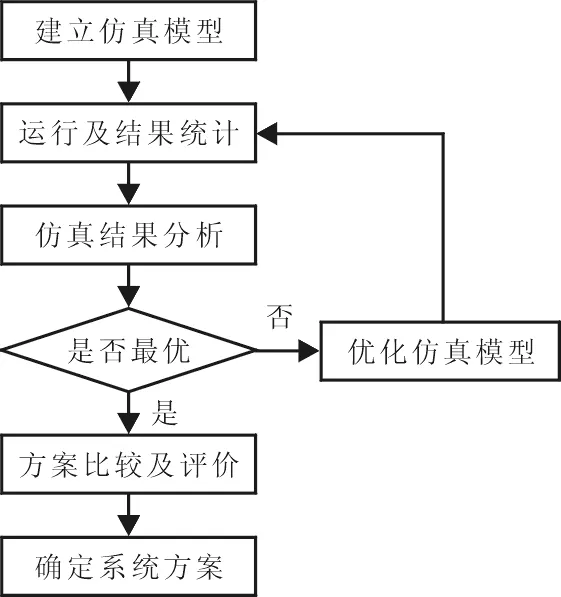

图1 仿真流程

1 基于 Flexsim的装配厂生产调度系统的建模与仿真

1.1 Flexsim仿真软件的基本原理

Flexsim是一个强有力的分析工具,可以帮助工程师和设计人员在系统设计与运作中做出智能决策.采用Flexsim,可以建立一个真实系统的3D计算机模型,然后用比在真实系统上更短的时间或者更低的成本来研究系统,其仿真建模流程如图1所示.

作为通用的可视化交互集成仿真环境,Flexsim的应用范围十分广泛,几乎覆盖可视化的所有领域.Flexsim仿真系统被广泛应用在例如交通路线规划、交通流量控制分析、生产能力仿真与分析、港口、机场、物流中心设计等多个领域[4].

1.2 某装配厂简介及其装配工艺流程

图2 装配线的平面布局图

桂林机床股份有限公司的装配三厂是用于多种型号强力铣的装配总成,由一系列制造系统组成的装配系统,它有6条主装配线和很多装配总成组成.各个装配总成把来自机械一厂的小件、其它装配车间的零件、通用件、专用件以及外协件,按照生产工艺装配成不同型号的零件.装配总成之间的关系是相互独立的,且一个总成的制造与其它总成的制造是并行的,依据生产计划和生产工艺装配成不同型号的数控机床.两条整机组装线与一条通电调精度线组成一个上下游串行制造系统,它的特点是设备按工艺顺序依次排列,用辅助装置将其连接并把各个总成加工完成的工件组装起来,通过电气、液压或气动等控制装置使整个系统按规定的程序与节拍进行工作,其大致的平面布局如图2所示.

机床产品的装配总工艺流程为:床身和基座的安装→主轴箱的安装→工作台的相关安装→丝杆的安装→电器柜的安装→尾座的安装→刀架的安装→调精度.

1.3 基于Flexsim的装配线仿真模型的建立

为了实现对仿真模型统一有效的管理,仿真模型管理系统平台主要包括仿真模型运行模块、模型运行参数模块、模型生产计划模块、零件表和总成加工模块和读写Excel表模块.

装配线的制造环境是由制造过程中必备的生产要素组成,如加工装配处理器、输送带、缓冲区、部件、叉车等,装配线的可视化设计就是将这些要素建模[5].因此,要创建装配线就要对上面提出的各类实体进行建模,以便在仿真系统的时候调入使用.模型库中的模型分成二维和三维两种.二维模型用以实现装配线各个模型在仿真时的模型操作控制、结果显示以及任务安排、相关对象的逻辑关系.三维模型可以很逼真地反映装配线中的各个设备对象.对于二维实体,在装配线中没有有形实体与之对应,只具有框型线条,但是其模型仅仅是相应对象的逻辑显示,除显示的形式不同之外内容与二维的模型完全相似.对于三维实体,在生产线中有形实体与之对应,它们的几何外型对装配线的仿真研究至关重要.

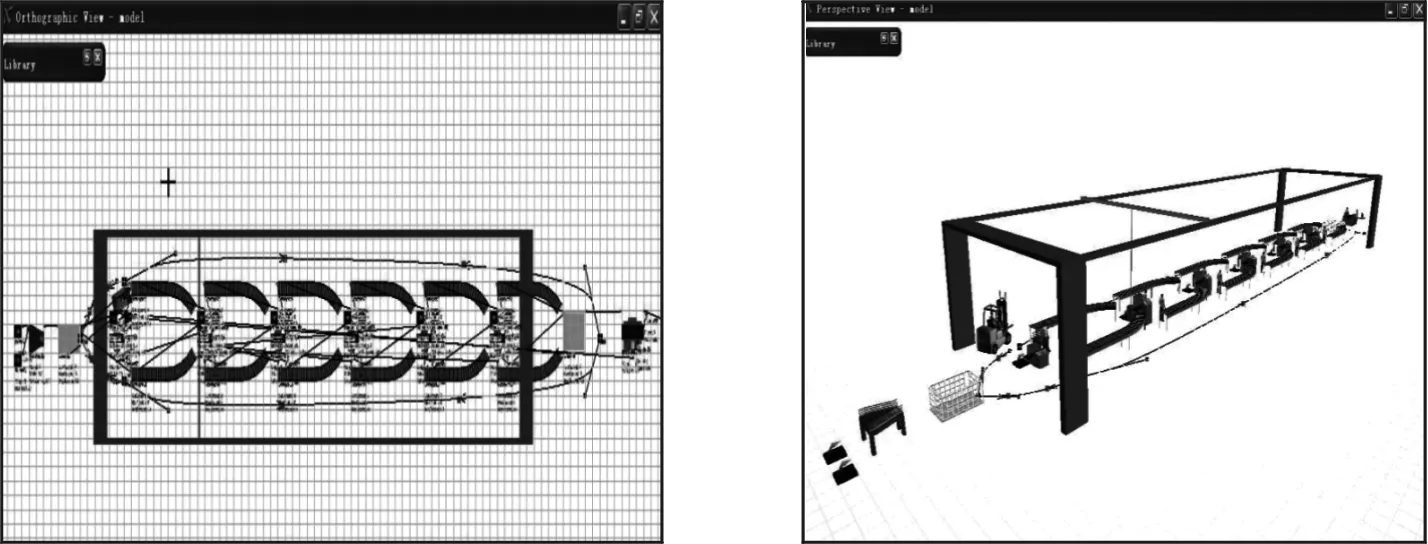

根据机床产品装配工艺的特点,该车间的布局采用流水线的布局方式,并按照产品的工艺路线[6]来对厂进行布局,厂的布局形式尽可能将相邻加工工序置于邻近位置.对装配厂运用Flexsim软件建立其仿真的二维模型图,如图3所示,其三维动画模型如图4所示.

1.4 装配线模型的仿真及结果分析

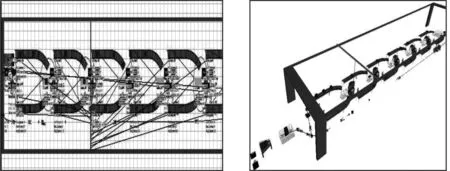

将各种参数设置完成,搬运路线连接顺畅,经过编译、重置后则可以运行模型,运行的时间设置为11 000 s,对上述模型进行仿真的结果如图5所示,通过对系统运行过程的统计分析,得出其存在的瓶颈问题如表1所示.为了解决瓶颈问题,结合公司的实际情况,进行了相关参数的修改,使模型得以优化,优化后运行结果如图6所示.

图3 装配厂装配线的平面模型 图4 装配线的仿真模型

图5 模型运行结果 图6 优化后运行的结果图

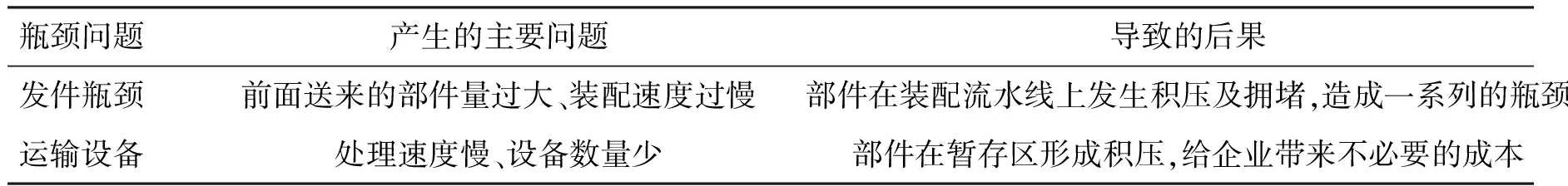

表1 瓶颈问题

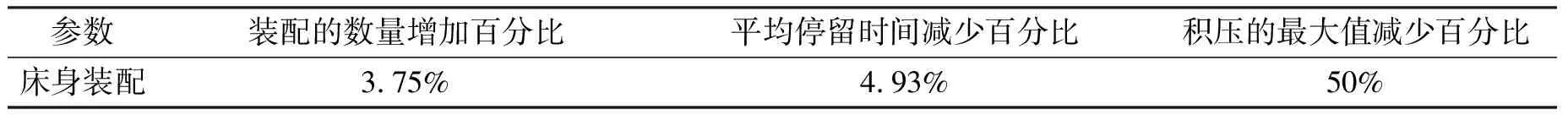

对比优化前后系统模型的床身装配后的主要参数和系统各个处理器的变化情况如表2、表3所示.

表2 床身装配后的主要参数相对百分比

表3 处理器主要参数相对百分比

表4 优化前与优化后系统方案的比较

由表2和表3可以看出,优化后的系统模型在等待运输设备、装配效率、入货量上均改善了许多.将优化前与优化后系统方案进行比较,结果如表4所示.

通过以上的分析,得到了一个比以前更为合理的方案.该方案提高了装配作业效率,实现了充分利用企业现有的资源来降低装配成本、库存成本以及满足生产计划的要求、消除瓶颈的目的.

2 结束语

制造系统的计算机仿真日益成为制造系统的规划、评价和优化不可或缺的重要环节,所谓制造系统仿真就是在制造系统的模型初步方案确定之后,利用仿真工具建立制造系统模型,然后在计算机中进行一系列仿真行为,以获得相应数据.本文在仿真理论的指导下,以桂林机床股份有限公司的装配三厂为研究对象,通过实地调研企业装配生产线各工位的实际运行数据,运用Flexsim软件建立了系统的模型,对其进行了模拟运行,并分析了其环节的运行状态,找到了瓶颈环节,最后通过相应措施优化和完善了仿真模型,将优化后的模型与原模型的运行结果对比发现其解决了系统的瓶颈问题,提高了运行效率,进而为实际系统的优化改善提供了数据参考和方案建议,节约了企业解决类似问题的成本,提高了企业对自身进行优化改善的效率.

参考文献

[1] 郑 峰,孙树栋.混合型企业生产调度问题综述[J].制造业自动化,2004,26(2):1-4.

[2] 叶何文,饶运清,邓建养,等.车间作业调度问题的研究与应用[J].桂林航天工业高等专科学校学报,2002,26(2):1-7.

[3] 蔡 兰.制造业车间生产调度及评估理论的研究和应用[D].武汉:武汉理工大学硕士学位论文,2008.

[4] 张晓萍.系统仿真软件Flexsim3.0实用教程[M].北京:清华大学出版社,2006.

[5] T.L.Saaty. The Analytic Hierarchy Process[M].McGraw Hill,Inc.,1980.

[6] Temiz, Izzettin, Erol, Serpil. Fuzzy branch-and-bound algorithm for flow shop scheduling[J].Journal of Intelligent Manufacturing, 2004,(15):15-19.