基于LS-DYNA流延薄膜收卷的动态分析

李欣兴,王栓虎,周薛融,孙 宇

LI Xin-xing1,WANG Shuan-hu1,ZHOU Xue-rong2,SUN Yu1

(1.南京理工大学 机械工程学院,南京 210094;2.河海大学 土木与交通学院,开封 475000)

0 引言

流延薄膜(cast film)是通过熔体流延骤冷生产的一种无拉伸、非定向的平挤薄膜。其特点是生产速度快,产量高,薄膜透明性、光泽性、厚度均匀性良好,各向性能平衡性优异[1]。随着我国经济和消费水平的提高,流延薄膜的生产发展也进一步扩大。我国的流延薄膜生产线机型的开发已从单层到多层,从小宽幅发展到2500mm宽的多功能生产线。

流延薄膜卷的质量要求:膜卷受力均衡、端面整齐、不圆度误差小等。流延薄膜生产线从流延辊至收卷,薄膜要经过多道工序处理,线上薄膜总长度达三十多米,保证整条线上薄膜的受力均匀,对提高薄膜产品的内在质量和外观至关重要。收卷时,薄膜受力过大,不利于薄膜的松弛,翻卷困难,膜粘连,薄膜定型后,会出现冷拉现象。而收卷时,薄膜受力过小卷松不成圆,给分切带来麻烦[2]。因此薄膜的收卷装置在整条生产线中占有很重要的地位,具有研究和现实运用价值。

1 软件介绍

LS-DYNA是世界上最著名的通用显式动力分析程序,能够模拟真实世界的各种复杂问题[3]。同时LS-DYNA程序是功能齐全的几何非线性(大位移、大转动和大应变)、材料非线性(140多种材料动态模型)和接触非线性(50多种)程序。它以Lagrange算法为主,兼有ALE和Euler算法;以显式求解为主,兼有隐式求解功能;以结构分析为主;以非线性动力分析为主,兼有静力分析功能的通用结构分析的非线性有限元程序。

利用LS-DYNA软件建立实际结构的有限元模型时,只要简化合理,所得计算结果能较好地反映实际结构的动态特性[4]。故可利用有限元模型对实际结构进行修改、进行优化设计。

2 分析模型的建立

在保证实现实际薄膜收卷生产精度的同时,对流延薄膜收卷过程进行简化模型,使模型反映收卷薄膜的实际生产装置的参数特点。

本文通过模拟合作的某流延薄膜生产公司中一条2.5m宽幅CPP薄膜生产线的实际生产,研究收卷时薄膜受力的情况,根据模拟结果,对生产工艺提出定量的指导。

宽幅的CPP流延薄膜在模型的有限元法计算中做了如下的假设:薄膜纤维表现为弹性和横向截面各项同性,薄膜在受力上满足平面应力条件[5]。

由于要分析的对象薄膜,厚度只有几十至几百微米,选用shell单元。为了使模拟模型接近物理模型,需要定义膜的厚度为shell单元的厚度,与膜接触的辊受力很小,用solid单元定义辊即可。

膜和辊的接触,采用刚体和柔体的面与面接触。在三维的情况下,目标面膜由于复杂且形状可任意变化,故采用三角面描述,接触面辊面采用圆柱面。对于载荷的施加,由于要模拟膜受不同拉力的过程,在薄膜的运行方向上,定义一组拉力。拉力的数值,可任意定义,或为恒定值,或是函数式确定的曲线等。

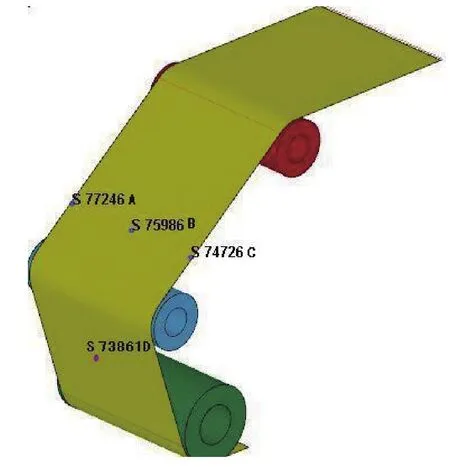

在LS-DYNA软件中建立的分析模型如图1所示,分别在薄膜的宽度和流延薄膜生产方向上取四个单元,即A、B、C、D点。设定各辊只能绕自身的轴转动,对于流延薄膜,其沿着辊面生产,受拉力作用,且作用力逐渐增加。

图1 流延薄膜生产过程的模型

3 模拟结果的分析

3.1 薄膜横向方向上的分析

在流延薄膜同一横向截面上,取三个单元,分别位于流延薄膜的两端和中心,即为图1所示中的单元A、B、C。

通过图2看出,单元A、B、C变化规律在给定的恒速度值范围内波动,总体趋势呈正弦函数变化,这种变化规律符合经典物理过程中波的传动原理[6]。由图2看出,时间点0.1s后的薄膜波动不再呈正弦波动,故知这点之后的薄膜已被破坏。结合速度和力的关系,随着速度的不规则变化,力呈现的也是非正常的不规则变动,此时薄膜受力拉伸已超过其自身的拉伸率。这也证实了:生产实践中,企业一直以控制装置来反馈和控制收卷过程中的速度恒定,从而实现薄膜的收卷平稳是合理的。正是由于薄膜生产中速度和拉力两者间存在着必然的联系。

图2 薄膜同一横截面上的三点的速度情况

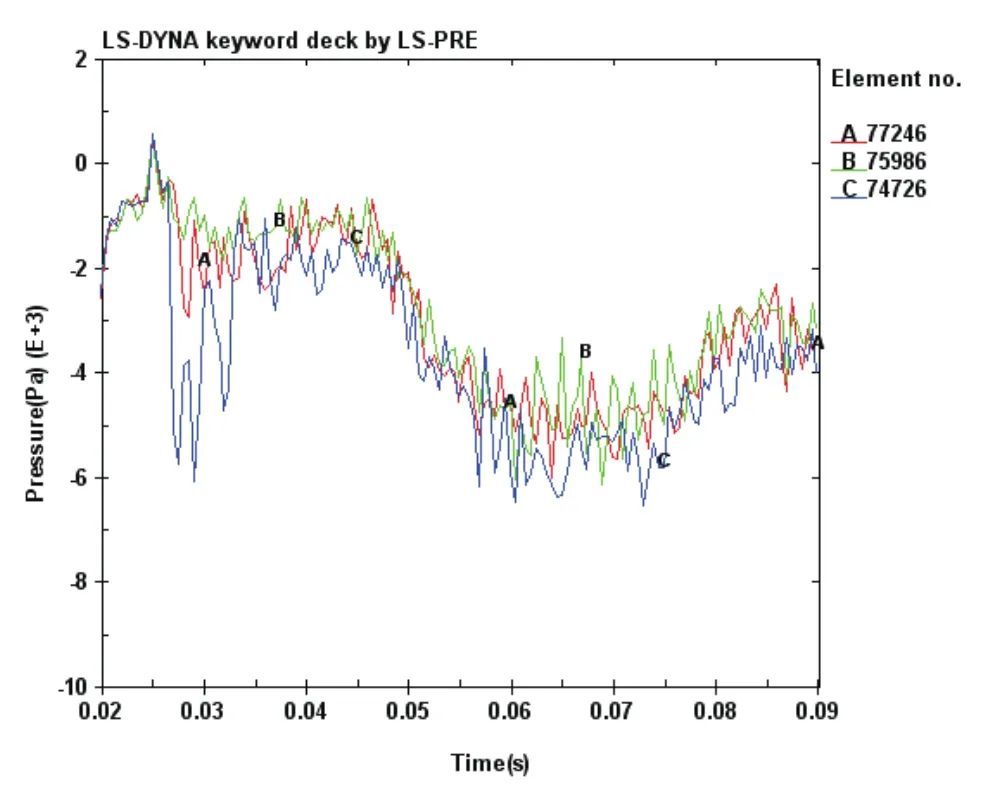

图3 薄膜同一横截面上的三点受力情况

在LS-DYNA软件中,力为负值,是由于薄膜材料受到的力为拉力的缘故。在模拟的过程中,施加在薄膜运行方向上的力越来越大。从图3中,我们看出,随着拉力值的增大,三个单元受力的变化趋势也是逐渐增大的,当达到它的弹性极限时,受力情况开始减小,此时,薄膜材料已经被破坏。薄膜在破坏前的收卷过程中,拉力的变化可在一定范围内调整,此时收卷的薄膜质量均符合要求。通过在实际工厂的调研,薄膜在收卷过程中,拉力选择允许在一定值内变化,如果超出这个变化范围,薄膜可能出现两端不平整,薄膜质量不合格。

我们研究材料不破坏的状态,在有效变形的阶段中,随着薄膜所受拉力的数值逐渐增大,无论是在薄膜的中心B或是两端A、C的单元,变化趋势大体是一致的。同时中心B单元的变化趋势最小,两端A、C单元的变化相对大些。因此可能出现突然受力变化的地方,一般发出在薄膜的两端处。这正好解释了实际薄膜生产中,两端薄膜是最容易出现问题的现象。

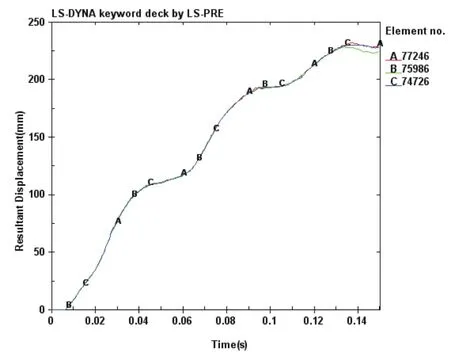

图4 薄膜同一横截面上的三点的位移情况

图4随着过程中施加的拉力越来越大,薄膜慢慢被拉伸变形,从开始一小段时间的未变形,到三个单元的同时变形,变形量逐渐增大。直到两端的两单元A和C与中心单元B变化不再同步,此时,收卷的薄膜必然存在薄膜端面不齐的质量问题。从这张各单元的合位移曲线图中,我们得到薄膜受力在合理的拉力范围内,单元A、B、C的位移都是重合的。这样在生产过程中,就能保证在宽度方向上的薄膜拉伸一致,使薄膜收卷平整。

根据以上分析,要保证收卷薄膜的平整,要求在收卷过程中,施加的拉力使薄膜的变形在材料拉伸变化范围内,此时各单元的合位移保持重合。这样拉力的变化可在一定的合理范围内变动。拉力过大,薄膜收卷容易出现波纹,影响膜卷的平整。拉力过小,开始效果还好,但是会出现薄膜松弛和跑偏的现象。在生产过程中,薄膜对力的反映最先表征在薄膜的两端处,故两端处的薄膜收卷平整,是关系整个薄膜收卷质量的关键因素。而且在薄膜收卷过程中,收卷速度反映着收卷时薄膜所受的拉力。保证收卷速度的恒定,就能实现收卷拉力的稳定,使薄膜质量得到保障。

3.2 薄膜纵向方向上的分析

在流延薄膜的同一纵向截面上,取两个单元,分别为未通过辊和通过辊的两点,如图1所示的B和D。

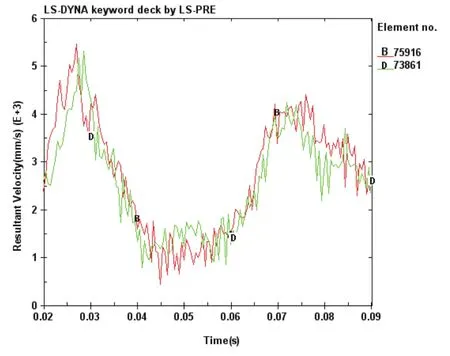

图5 薄膜同一纵向截面上的两点的速度情况

图6 薄膜同一纵向截面上的两点受力情况

图5和图6中取的B和D两个单元是在薄膜同一纵向横截面上的,B单元为通过辊前的单元,D单元为通过辊后的单元。图5中两点B和D的速度在恒定值2500mm/s上下波动,波动幅度均匀;图6中B和D随着力的逐渐变大,两个单元变化的趋势一致,受力分布基本呈同一曲线。这与前一小节在薄膜宽度方向的同一横截面上三个单元的分析中,力和速度的变化基本一致。

图7 薄膜同一纵向截面上的两点的位移情况

图7中,B单元和D单元的变形差显而易见。当得知薄膜的拉伸率时,通过图7可根据B、D曲线纵坐标的差值,确定薄膜在何时开始变形失效。由图7确定的薄膜开始失效时间,再对应图6的横坐标上的材料开始失效时间找到对应纵坐标上薄膜的拉力值。这个数值就是这种薄膜材料允许的最大拉力值,从而确定了收卷过程中薄膜收卷质量合格的拉力取值范围。在此拉力变化范围内,横方向上薄膜的拉伸变化一致,收卷薄膜无两端不齐的问题;纵方向上薄膜的拉伸变化范围在材料的拉伸弹性范围内,生产加工后的薄膜材料没被拉坏,满足要求。

4 结论

1)由于流延薄膜的材料特殊性,材料的弹性模量及其变化特征复杂,本文对实际生产中流延薄膜收卷通过建立合理的有限元模型,采用LSDYNA软件模拟分析过程的应力场、速度场和位移场,较好地反映了实际结构的动态特性。

2)通过对薄膜的数值模拟,得到拉力过大,薄膜收卷容易出现波纹。拉力过小,会出现薄膜松弛的现象。薄膜对力的反映最先表征在薄膜的两端处,因此,两端平齐是收卷薄膜的一个质量要求。在薄膜收卷过程中,收卷速度反映着收卷时薄膜所受的拉力。故保证收卷速度的恒定,就能实现收卷拉力的稳定,使薄膜质量得到保障。

3)利用LS-DYNA软件对过程的模拟分析,能根据各种薄膜的特性,模拟得到收卷时拉力的取值范围,保证薄膜收卷平整,端面平齐,收卷质量达到要求。这样在实际生产中,减少实验调试的次数,节约生产成本,降低产品的生产价格,提高生产效率,为企业带来可观的经济效益。

[1]冯树铭.聚酯薄膜的质量控制机器性能检测[J].合成技术及应用,2009,(1):44-48.

[2]张春华.宽幅塑料流延薄膜技术及其装备[J].广东塑料,2006,(2):56-58.

[3]李裕春,时党勇,赵远.ANSYS11.0/LS-DYNA基础理论与工程实践[M].中国水利水电出版社,2008.

[4]白金泽.LS-DYNA3D理论基础与实例分析[M].科学出版社,2005.

[5]杨喜武.提高BOPA薄膜收卷质量的探讨[J].科技创新导报,2007,(36):48.

[6]金栋平,胡海岩.碰撞振动与控制[M].科学出版社,2005.