基于双机械手推拉式的长钢轨整形进给输送系统开发

林献坤,徐 剑,韩世卓

LIN Xian-kun ,XU Jian,HAN Shi-zhuo

(上海理工大学 机械工程学院,上海 200093)

0 引言

钢轨整形是对铁道线路大修时换下的旧轨,进行去除表面疲劳层的一种切削加工工艺,这种工艺可使旧轨得到重复使用,它对于提高钢轨利用率,节约铁道线路铺设成本和节能减排具有重要作用。以往对旧钢轨整型加工进给的输送,多采用多轴滚轮同步输送的方式[1],这种输送方式存在较多不足,主要体现在两个方面:一方面,若轨底存在浮锈或轨身不均匀,容易引起送轨过程不均匀扰动,经过长期运行,这种扰动会使滚轮磨损不一致,导致输送滚轮作用力不均匀,从而导致电机间负载不一致,有的甚至超载运行,影响系统稳定;另一方面,为了提高列车行驶的平稳性和运行速度,250m的无缝焊接钢轨的使用已得到越来越重视,但钢轨变长使送轨过程所需推力大,焊接钢轨不可避免存在焊接头,导致滚轮的同步输送控制难度增大。

本文针对焊接长钢轨的整形加工进给方式新要求,以SIMODRIVE 611D为电机驱动控制系统,设计了一种基于推拉交替式的双机械手钢轨整形进给输送系统,给出了机械手结构原理,探讨了推拉过程中两机械手的换手原理,围绕进给过程的送轨方法展开论述,最后给出这种输送系统具体实现效果。

1 送轨过程基本原理

1.1 自适应机械手结构

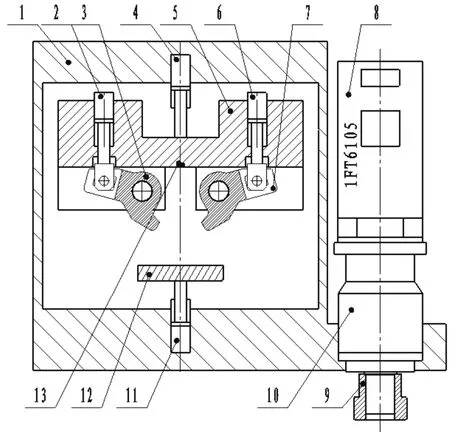

图1 机械手结构简图

为满足在送轨过程中自动抓取钢轨的要求,本文设计了如图1所示的自适应机械手。当需要抓轨时,机械手的上工作台向下运动,下工作台向上运动,当压轨传感器检测到钢轨时,上工作台停止运动,左右抓手开始动作并以设定的压力抓住钢轨,下工作台在动作一段时间后停止运动以锁定钢轨。钢轨的进给力为抓手与钢轨间的静摩擦力,在静摩擦系数不变的情况下,静摩擦力取决于抓手与钢轨间的正压力,该压力可通过液压系统设定。在送轨时,若钢轨出现弯曲,无法顺利在出轨滚道线上送出时,机械手与钢轨即打滑以保护送轨系统。结构中伺服电机通过减速器带动齿轮与齿条相对转动,实现机械手进给运动。

1.2 SIMODRIVE 611D驱动系统

为了保证送轨过程的稳定可靠,选用SIMODRIVE 611D数字驱动系统(简称,611D系统)来驱动机械手。611D系统是Siemens推出的新一代数字控制总线驱动的交流驱动,该驱动系统可与数控装置NCU构成全数字式控制系统。

611D系统的伺服驱动控制实现包括速度控制环,电流控制环,位置控制环,控制信号流程是通过位置环控制器到速度环控制器,再到电流环控制器,最终到伺服电机;伺服电机则将电流和速度信号反馈给电流环控制器和速度环控制器,伺服电机中的编码器将位置反馈信号传给位置环控制器,通过这种方式611D系统实现了对机械手的快速、准确和实时的闭环控制进给[2]。为了实现送轨过程中对机械手速度和位置的监控,选用系统中具有MPI通讯接口的监控单元PCU50来实现其与控制系统的数据交互。

1.3 机械手同步原理

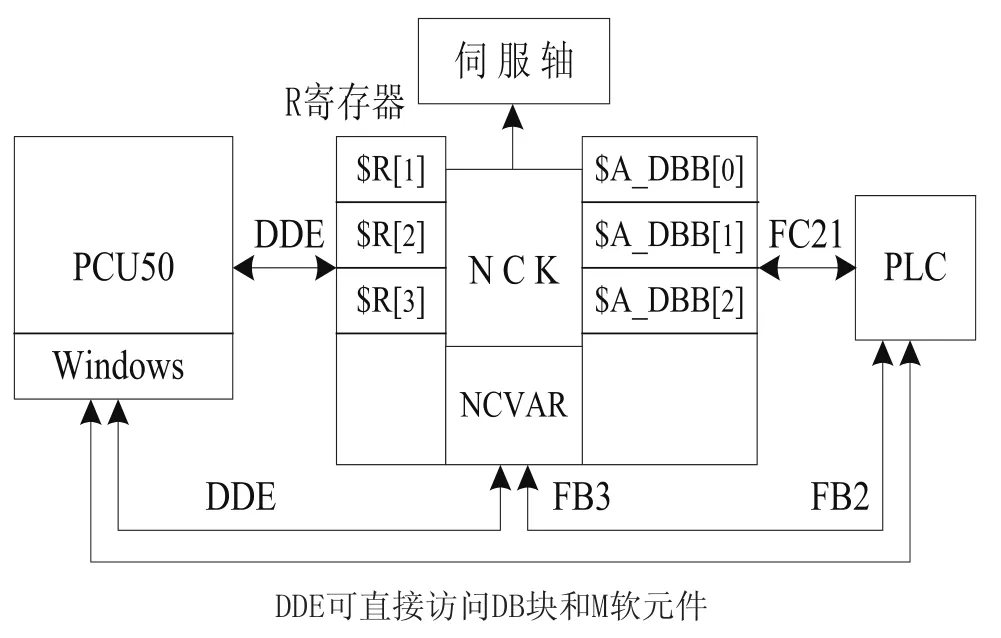

两机械手在换手过程中必须保持同步运动以保证换手过程钢轨进给无扰动。选用611D系统的“耦合运动TRAILON”功能,来实现两机械手的同步。TRAILON指令的基本功能是将几根轴组成一个“耦合轴组”,一个“耦合轴组”可以有一个主导轴和几个耦合轴,主导轴运动时,耦合轴跟随主导轴一起运动[4]。

611D系统中,耦合指令“TRAILON”、“TRAILOF”是一组模态指令,它们共同完成一组耦合轴的激活和撤销。其语法格式为:

TRAILON(耦合轴,主导轴,耦合系数)

TRAILOF(耦合轴,主导轴,耦合系数)

在机械手换手的应用中,耦合系数选为1,即使主导轴与耦合轴绑定为同步轴组。

2 送轨控制原理

2.1 系统的协作机制

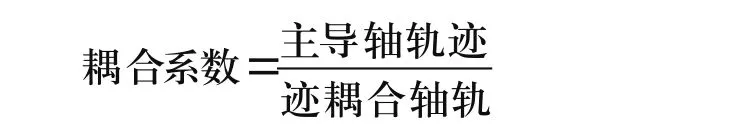

正常的送轨过程包含多个环节:1)设置合理的轨位传感器,实现对钢轨位置的检测;2)机械手的运动控制;3)夹紧油缸的夹紧与松开控制;4)操作指令的干预等。为实现这些环节的有效协同需要系统内部有一个合理的协作机制,具体的协作机制如图2所示。

图2 送轨控制过程的系统协作机制

图2中所示,轴运动的NC程序和PLC程序共同组成了送轨程序,两者之间存在实时数据交互。611D系统提供了一个公共存储器用于NCK和PLC的数据交换[3],对于这一公共区域,NCK和PLC都可对其进行读写访问,该公共区域即系统变量$A_DBB[n],PLC程序通过调用系统功能块FC21可以实现系统变量$A_DBB[n]与PLC的M寄存器之间的数据交互[5]。基于611D的控制系统可以在PLC程序中读写NC变量(NCVAR)以实时获取机械手的坐标值和进给倍率[6]。PLC程序通过调用系统功能块FB2将NC变量读到PLC,通过调用FB3改写NC变量[5]。人机交互指令以DDE(Dynamic Data Exchange)动态数据交换的方式,实现其与系统R参数、NC变量和PLC寄存器之间的数据通信。

2.2 轨位划分方法

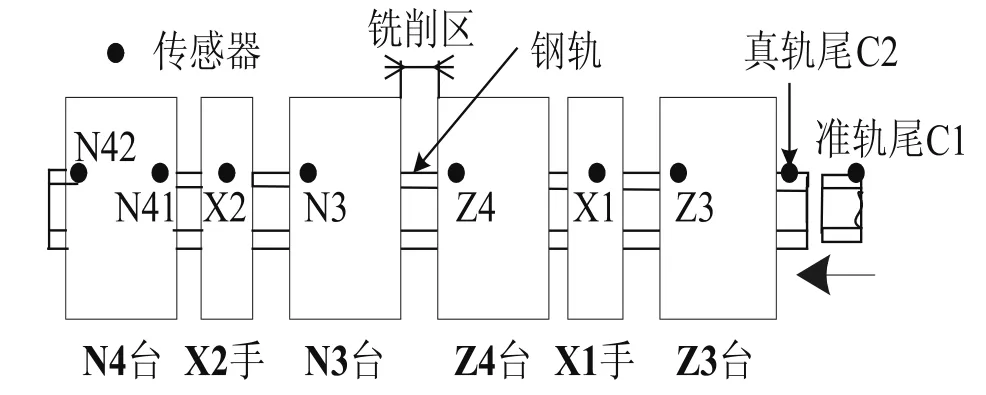

为了适应实际加工工艺对质量、效率、稳定的要求,送轨方法根据钢轨位置的不同而不同。图3给出了输送系统中钢轨位置传感器布置方法,根据这种布置方法,可把轨位划分成5个阶段:

阶段1 空进轨阶段:钢轨通过Z4夹紧台之前的进轨,图中Z4信号触发则空进轨结束。

阶段2 初进轨阶段:空进轨结束到钢轨通过N4台的进轨,图中传感器N42信号触发则初进轨结束。

阶段3 正常进轨阶段:初进轨结束到“准轨尾”出现的进轨,图中传感器C1信号消失则正常进轨结束。

阶段4 退轨调整阶段:“准轨尾”出现到“真轨尾”出现的进轨,图中传感器C2信号消失则退轨调整结束。

阶段5 最后出轨阶段:“真轨尾”出现到钢轨离开N4台的进轨,图中传感器N42信号消失则最后出轨结束。

图3 传感器布置原理图

如图3所示,在加工钢轨的头部与尾部时,钢轨处于“悬臂梁”状态,初进轨与最后出轨采用小倍率输送钢轨以保护刀具;由于每次加工钢轨的长度与进给速度可能不同,加上还可能存在不可预知的故障中途停机,钢轨尾部进给控制时,机械手X2可能来不及运行到合适位置,导致钢轨无法拉出铣削区,故增加出轨调整阶段;出轨调整阶段的作用是调整X1手与X2手的相对位置,保证在最后出轨阶段,X1手能在零位抓住钢轨尾部,从而保证X2手在可运行的行程内将轨尾拉出铣削区。

2.3 送轨过程的换手方法

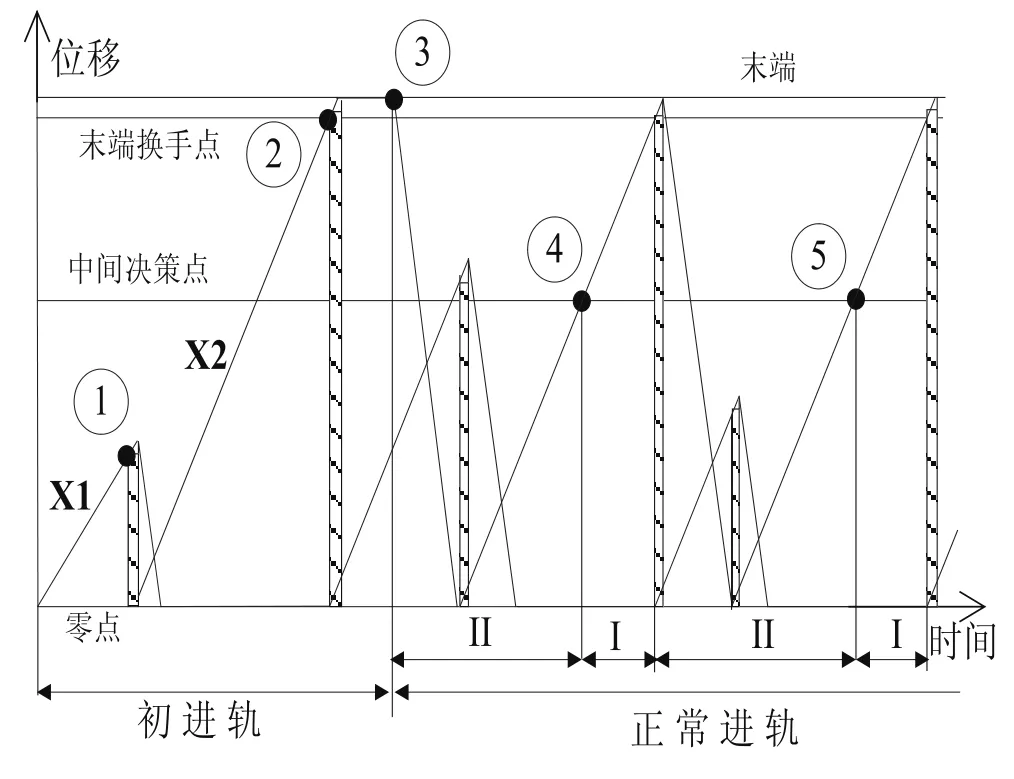

机械手交替送轨的方法必然存在换手的过程,不同的轨位对应不同的换手方法具体的换手方法如图4所示。

图4 机械手控制方法

图4中剖面线的小矩形区域为两机械手的同步交替接手环节,以X2手交替X1手为例,其步骤如下:

1)发送耦合指令(TRAILON(X2,X1)):机械手X2作为“耦合轴”跟随“主导轴”X1同步运动;

2)当耦合完成后(NC信号反馈),机械手X2抓轨;

3)机械手X2已经抓住钢轨(约2秒),机械手X1松开;

4)机械手X1松开后,发送耦合取消指令(TRAILOF(X2,X1))。

5)当耦合解除后(NC信号反馈),换手步骤完成。

其中每个轨位阶段的具体换手方法如下:

1)初进轨:图中在初进轨的初期,钢轨处于“悬臂梁”状态,故机械手X1自零位开始慢速进给;当钢轨通过机械手X2(图中交点①)后,开始X2接替X1换手步骤;换手步骤完成后,机械手X2加速以正常加工速度进给,机械手X1回零位等待;当X2到达末端换手位置(图中交点②),开始X1接替X2换手步骤(X2下工作台暂不松开);换手步骤完成后,机械手X2停在末端位置,此时X2手的下工作台保持以继续锁定钢轨的高度位置;当钢轨顺利通过N4台即N42信号触发时(图中交点③),机械手X2松开下工作台后回零,初进轨结束。

2)正常进轨:正常进轨采用“最大等待”原则进行送轨,即尽可能的由机械手X2送轨,为出轨争取最大的可利用资源。如图机械手X2回零后立刻开始换手步骤,交替机械手X1送轨;当换手步骤完成后,机械手X1立刻回零等待直到机械手X2到达末端换手位置再次开始换手动作,短暂交替机械手X2送轨。

3)出轨调整与最后出轨:根据传感器C1信号消失时机械手X2是否在中间决策位与末端换手位之间送轨,判断是否需要调整。如图传感器C1信号消失时,机械手X2若处于区域I则需要进行调整,处于区域II不需要调整,正常送轨即可。调整方法:“准轨尾”出现后机械手X1接替X2手送轨,待机械手X2回零位后,调整结束重新执行正常进轨步骤。这样在最后出轨阶段,机械手X1可以在零位交替机械手X2送轨直到其到达末端换手位置后由机械手X2接替X1完成最后的出轨。

3 运行实现效果

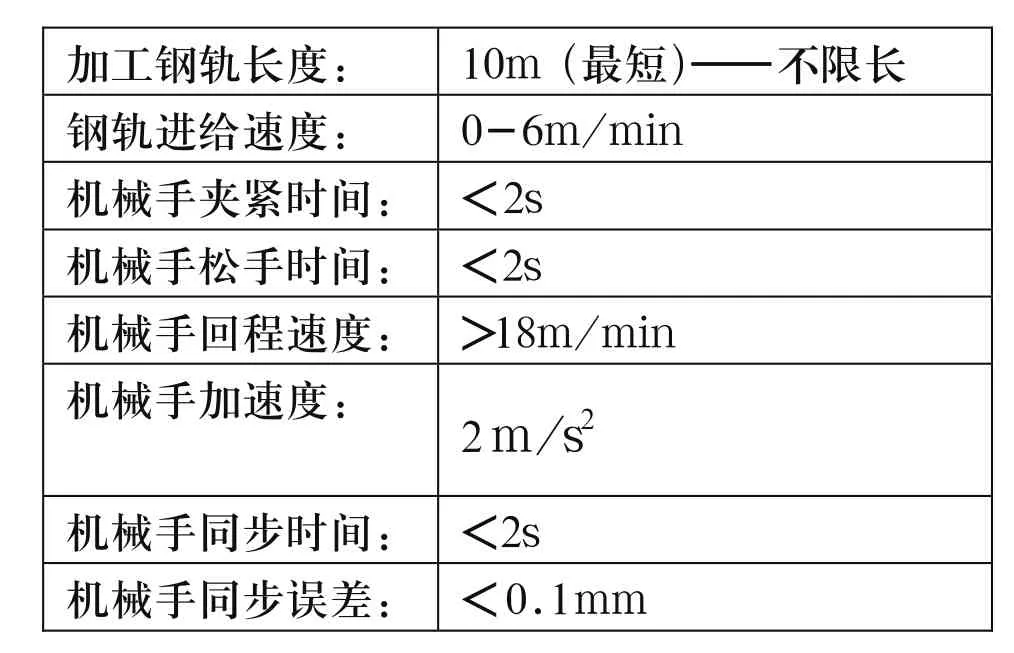

该输送系统在某铁路局的250m长钢轨整形机中得到了具体应用,实现了如表1所示技术性能:

表1 技术性能

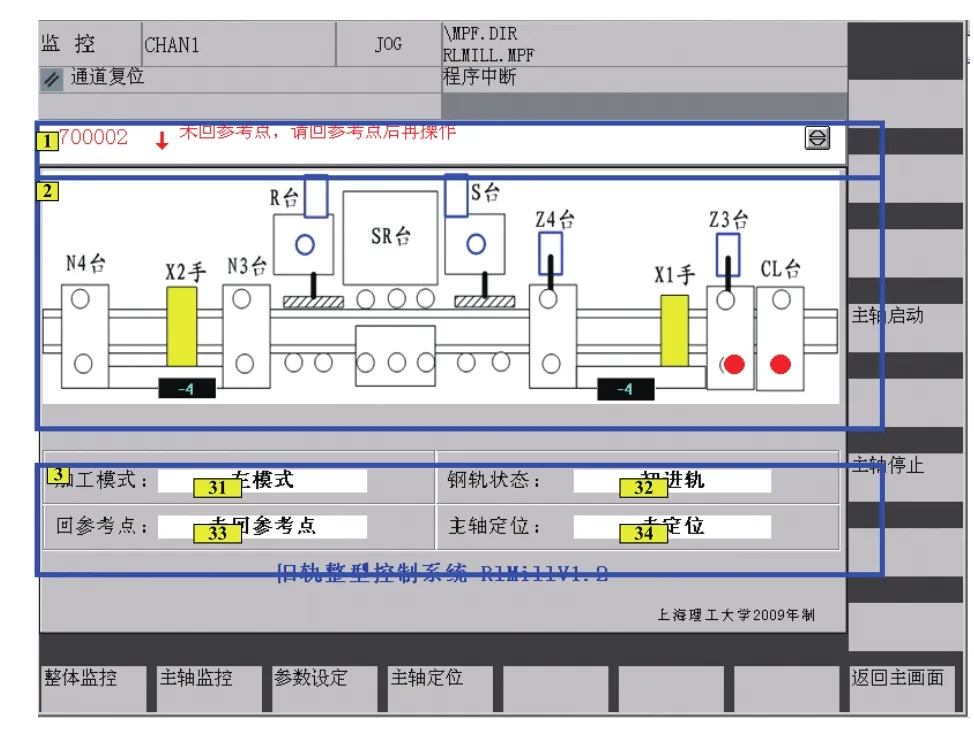

图5 进给输送系统运行监控效果图

从表中可以看出,机械手在实际应用中达到了较高的进给速度与加速度,且机械手同步时间小于2s,说明送轨效率较高;另外应用激光干涉仪2D时间基准功能跟踪同步误差,误差不超过0.1mm,这说明送轨过程接手比较平稳且无扰动。

为了配合在送轨过程中系统对机械手速度和位置的监控,在监控单元PCU50中开发了如图5所示人机交互系统,图中显示了进轨过程的监控效果,区域1为机械手运行状态的报警栏;区域2为输送系统运行状态监控区,显示传感器的工作状态、换手状态及两机械手的实时坐标;区域3用于监视一些输送系统运行参数。

4 结论

本文针对长钢轨整形加工过程的进给输送存在问题,设计了一种支持推拉方式进给输送系统,论述了基于SIMODRIVE 611D系统耦合指令TRAILON的交替换手原理。探讨了感测轨位的传感器布置和轨位划分方法,给出了每个阶段中的推拉机械手的交替方法。通过对250米长钢轨的整形加工进给应用,表明给出的基于SIMODRIVE 611D驱动的长钢轨双机械手推拉交替式进给输送系统,具有送轨速度快、过程平稳和接手无扰动等优点。

[1]王世顺.长钢轨平移装置传动机构的设计分析[J].机械工程师,2007(5):58-59.

[2]杨诚,张为民.西门子611D驱动工程应用的优化研究[J].制造技术与机床,2008(3):53-56.

[3]顾向清.西门子802D Sl在磨床上的应用[J].制造技术与机床,2009(6):138-141.

[4]SINUMERIK 840D/840Di/810D Synchronized Actions,Siemens,2006.

[5]SINUMERIK 840D sl/840Di sl/840D/840Di Basic Functions,Siemens,2006.

[6]SINUMERIK、SIMODRIVE、SINAMICS Lists2,Siemens,2006.