UV-LIGA技术制备微细金结构试验研究

郝光亮,曲宁松,李寒松,曾永彬

(南京航空航天大学江苏省精密与微细制造技术重点试验室,江苏南京 210016)

金是一种昂贵的金属,由于其具有耐蚀性、耐热性、可焊性及导电性等优良性能,因此,金零件或者镀金产品被应用于航空精密仪器仪表、电子电路(包括印刷电路板、集成电路、引线框)等要求电学性能参数长期稳定的场合[1-2]。但是,由于金的硬度低,在一些领域厚度要求为几十到几百微米的微细金结构用常规机械加工方法加工效率低,且废品率高。基于SU-8光刻胶的UV-LIGA技术是近年来迅速发展起来的一种低成本的微结构制造技术,主要包括光刻、微细电铸和塑铸等3个工艺环节。它在制造高深宽比微细金属结构与器件方面具有很强的工艺能力,基于该技术已制造出微型线圈、微型探针、微型流道、微型开关、微型反应器等金属微细器件[3-4]。但目前存在一个工艺难点,由于电铸时胶膜沟槽处电场分布不均,随着电铸的进行沉积层最终形成中间薄边缘厚的凹形,微细结构的厚度越大,这种现象越严重,针对此种情况,国外有学者提出了ECMD(electrochemical mechanical deposition)电铸法,即电铸时在沉积层上附加机械的摩擦、抛光或者人为控制沉积层与溶液接触区域,有选择性的电铸来改善沉积层厚度不均匀[5-6]。

本文通过电场仿真发现,当光刻胶厚度大于微细结构厚度时,可明显改善沉积层中间薄、边缘厚的现象。因此,在UV-LIGA工艺试验中制备厚度大于微细结构厚度的光刻胶膜来电铸微细金结构,并探讨了微细金结构表面平整度的影响因素。

1 实验原理

微细金结构制造的基本工艺流程如图1所示,由基片处理、甩胶、前烘、曝光、后烘、显影 、电铸 、去胶等工艺环节组成。试验所使用的光刻胶为SU-8 2050(美国某公司生产)。研磨抛光后的铜基片(直径30 mm,厚度4 mm)要经过除油除污、漂洗与干燥等方法处理。

图1 UV-LIGA技术制造微细金结构工艺流程

2 电场分析

微细电铸满足法拉第定律,金的沉积速度与阴阳极间分布的电流密度成正比。本文以单一沟槽为研究对象,对阴极和阳极之间的封闭电场区域建立数学模型,利用ANSYS分析电场分布情况。图2中,w为沟槽宽度,h为槽深,G为阳极与光刻胶表面的距离。

图2 电铸加工微坑电场数学模型

电沉积过程中,如取足够小的时间间隔 Δt,可近似地认为此沉积时间内阴极沉积面处于平衡状态,电场为静态。不考虑电化学极化和浓差极化,假设加工间隙内电解液电导率为常数,忽略边界效应,将极间电场近似地看作稳恒电场,同时假设电解液各向同性。在极间间隙内,电场服从Laplace方程:

电沉积时,阴极接电源的负极、阳极接电源正极,因此在阴、阳表面形成两个不同电位的等势面,也就是在两个边界上各加上第一类边界条件:

此外,电铸中除去阴、阳极边界外,由光刻胶形成的绝缘边界和其他边界应该封闭,或近似封闭,这些边界满足第二类边界条件:

结合式(1)~式(4),得到描述电铸沟槽中电场分布的数学模型,求解出区域 Ω内任何一点P(x,y)处的电势 Φp。

根据欧姆定律,电流密度J为电导率γ与电场强度E(电势的负梯度)的乘积,即

在ANSYS中对以上模型进行数值求解,可得到电场分布。

仿真时,设定阴阳极间电压为10 V,电铸沟槽宽度0.5 mm,沉积层厚度0.2 mm。当光刻胶厚度分别为0.2、0.3、0.4、0.5 mm 时,电铸层沿沟槽厚度分布仿真结果如图3所示。可以看出,随着胶厚度的增加,沉积层中间薄、边缘厚的现象明显改善。

图3 光刻胶厚度对电铸层厚度分布仿真图

3 实验

3.1 微细电铸金试验系统

用微细电铸法加工微细金结构的试验系统如图4所示,该系统由电铸液、电铸液循环过滤系统、加热、搅拌系统和电源组成。

图4 装置示意图

3.2 金的沉积机理

由于阳极金板不溶解,因此金主要是从溶液中通过氧化还原反应析出,沉积到阴极表面。

4 试验结果与分析

4.1 阴阳极距离对微细金零件表面平整度的影响

本试验中,在胶厚度为0.2 mm,沟槽宽度0.5 mm,加工电流密度为0.3 A/dm2,电铸厚度约为0.15 mm时,分析阴阳极距离与微细电铸表面平整度的关系。分别取阴阳极距离为 10、20、30、40、50 mm,由图5可知随着阴阳极距离的增大,微细金结构表面平整度变得更好。但阴阳极距离不能无限增大,若过大增大了金离子的迁移距离,从而降低了沉积速度,取阴阳极距离为20 mm较好。

图5 阴阳极距离对电铸表面平整度的影响

4.2 电流密度对微细金结构表面平整度的影响

在阴阳极距离为20mm时,取光刻胶厚度为0.2 mm,电铸厚度约0.15 mm,所加工出的微细金结构的表面平整度与电流密度之间的关系如图6所示,可知电流密度越小,电铸的表面平整度越好。

图6 电流密度对电铸表面平整度的影响

电铸金的电流密度一般为0.1~0.8 A/dm2,但过小的电流密度加工速度慢,且胶膜长时间浸泡在电铸液中易引起胶的热溶胀,导致加工精度降低。当电流密度过大时,电铸表面平整度又变得较差,色泽变成黑褐色,且由于析出的大量氢气泡在微沟槽中不能及时排除,导致电铸层出现大量的孔洞,严重影响零件质量,使微细金结构变的非常脆(图7)。

图7 析氢导致的电铸层孔洞

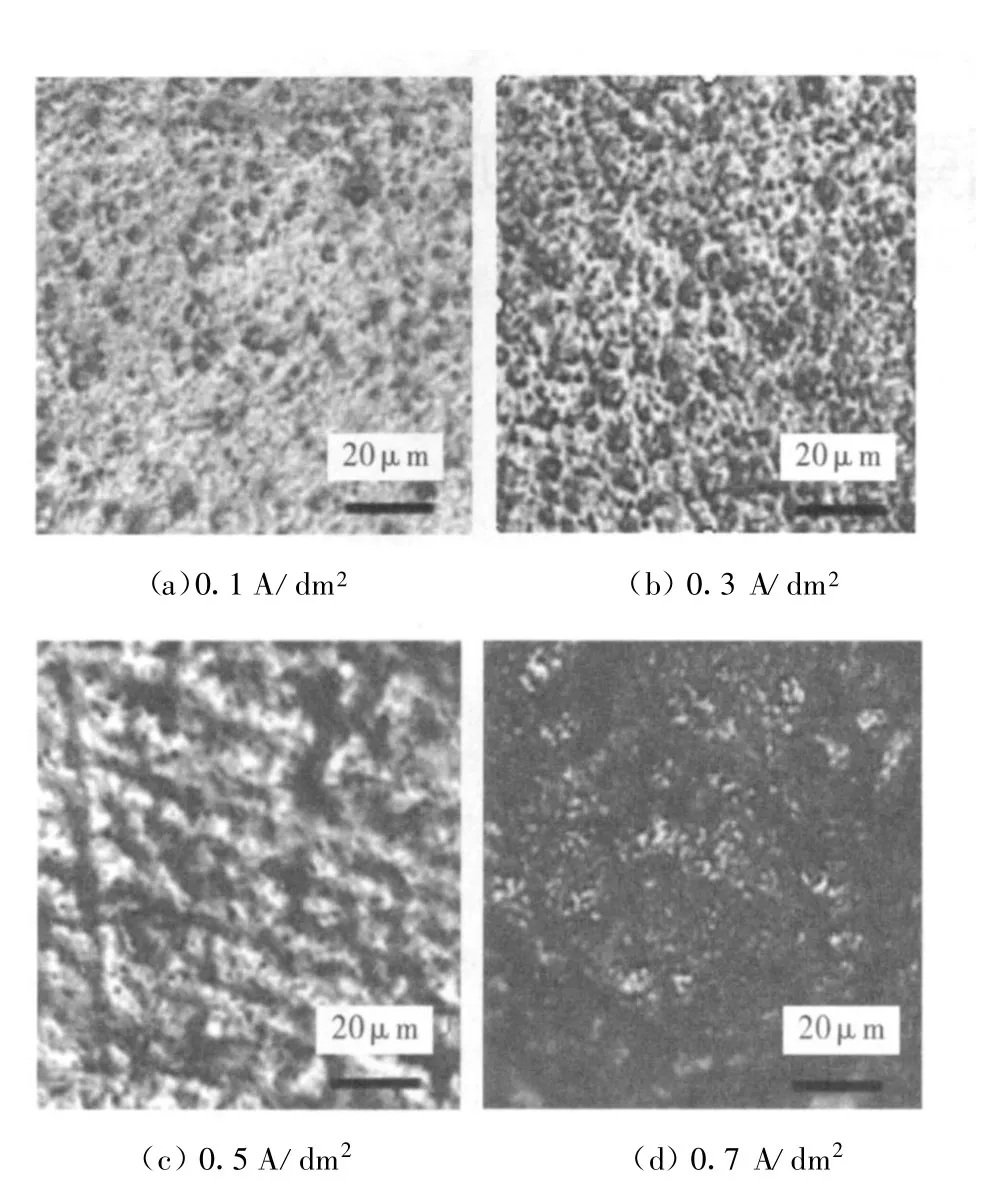

因此,合理选择电流密度,是保证得到表面平整度较好且电铸层质量较高的微细金结构的重要因素。图8为用可视化工具测量显微镜观测的各种电流密度下的表面形貌图,经过大量试验发现在兼顾沉积速度和表面平整度的前提下,取电流密度为0.3 A/dm2较好。

4.3 胶的厚度对微细金结构表面平整度的影响

图8 不同电流密度下表面形貌

通过电场仿真发现胶膜的厚度是影响电铸表面平整度的重要因素。当光刻胶厚度大于微细金结构厚度时可以明显改善表面电场分布。但是,当胶膜太厚时,加工区域中的电铸液流动太慢、氢气不能及时逸出,影响电铸的表面质量。本试验中,根据前两组实验取阴阳极距离为20 mm,电流密度为0.3 A/dm2,电铸厚度约为0.2 mm,分别取胶膜厚度为 0.2、0.25、0.3、0.35、0.4 mm 进行比较。由图9可发现,当胶膜厚度为0.3 mm时电铸金结构的平整度最好。

图9 胶厚对表面平整度的影响

试验结果和仿真分析存在偏差,汤俊等人的研究也发现此问题,偏差是因为仿真分析只是针对溶液区域电场的分布,没有涉及电沉积过程中电极反应区域的电场强度分布、极化阻抗、传质阻抗等电化学因素和微流体的影响,也就是说,为了获得电场的实际分布,必须考虑电化学因素和微流体因素等引起的二次电场分布[7]。微结构电沉积过程中电场的实际分布模拟,有待进一步深入研究。

4.4 加工参数的优化

加工参数的选取对加工结果有重要影响。对于厚度为0.2mm的微细金结构,本试验使用的优化参数组合为胶厚0.3mm,阴阳极距离为20mm,电流密度 0.3 A/dm2加工的微细金结构如图10所示。

图10 微细金零件图

5 结论

本文用ANSYS有限元软件对微细金结构电沉积表面平整度进行了模拟仿真,比较了阴阳极距离、电流密度、光刻胶厚度对表面平整度的影响,并进行了相关试验研究。研究表明:在其他工艺条件不变的情况下,光刻胶厚度是微细电铸金结构的表面平整度的主要影响因素,理论上,光刻胶厚度越厚,电铸表面的平整度越好,但是在试验中发现光刻胶不能无限增厚,一方面是SU-8胶有一定的厚度限制;另一方面深宽比的增加使得胶膜型腔中溶液的传质变得困难,导致电铸层质量变差,因此要根据实际情况合理选择胶厚。

[1] 吴水清.印制电路镀金技术的发展[J].材料保护,1991,24(5):11-15.

[2] 王丽丽.无氰浸镀金[J].电镀与精饰,1996,1(6):24-27.

[3] 曾永彬,朱荻,曲宁松,等.活动屏蔽膜板高深宽比微细电铸技术研究[J].中国机械工程,2008,19(12):1457-1461.

[4] 明平美,朱荻,胡洋洋,等.辅助交变低气压-温度梯度微细电铸技术[J].兵工学报,2008,29(6):746-751.

[5] Talieh H.Method and apparatus for electrochemicalmechanical deposition:U.S.,6176992[P].23 Jan,2001.

[6] Basol BM.Plating method and apparatus that creates a differentialbetw een additive disposed on a top surfaceand a cavity su rface of a w orkpiece using an external ineluence:U.S.,6534116[P].18Mar,2003.

[7] 汤俊,汪红,刘瑞,等.MEMS微结构电沉积层均匀性的有限元模拟[J].微细加工技术,2008(5):45-49.

[8] 曾华梁,吴仲达,秦月文,等.电镀工艺手册[M].北京:机械工业出版社,1989.