基于有限元方法的磨料流加工数值模拟

赵培锋,轧 刚

(太原理工大学机械工程学院,山西太原 030024)

磨料流加工又称挤压珩磨,是利用一种半固体状的高分子载体与均匀悬浮于其中的磨粒形成的粘弹性磨料,在挤压珩磨机的挤压作用下,使磨料在被加工零件表面进行往复运动,对零件的各种型腔、交叉孔和边棱进行研磨抛光、倒圆角和去毛刺的一种新型工艺。目前已广泛应用于生产实践,如宇航及兵器工业、纺织、医疗、精密齿轮、轴承、模具制造等行业[1]。

由于影响磨料流加工效果的因素较多,目前对磨料流加工的研究仍以定性分析研究为主,材料去除机理还不十分清楚。随着计算机与计算流体动力的发展,实现磨料流加工过程的数值化模拟已成为可能。Fluent软件因其能针对各种复杂流动的物理现象,采用不同的离散格式和数值方法,来解决各领域内的复杂流动计算问题和模拟流动、传热等物理现象,故在流体建模中被广泛采用[2-3]。本文借助Fluent软件,以常见的圆孔类零件为研究,对磨料流加工进行了二维有限元模拟。通过对加工过程中流体磨料流动形态的分析,得到圆孔工件内沿孔道壁面压力的分布规律及工作压力变化对工件进出口压力差和工件内流体磨料速度的影响。

1 磨料流流动形态分析

磨料流加工所使用的流体磨料的内部存在粘滞力,同时在加工工件表面具有摩擦力,所以流体磨料沿工件通道流动时会引起压力降和速度差。

根据流变学原理,汤勇等[4-5]建立了磨料流加工时流体磨料流动形态的数学模型,确定了流体磨料在工件孔道内的平均流度与工件进出口压力差之间的关系,并得出流体磨料在工件孔道内的流动形态呈抛物形活塞状态。抛物形活塞状的程度与流体磨料的流动指数有关:流动指数越小,其活塞状程度越好。

经磨料流加工实验研究[6],由于流体磨料本身的粘弹性,在磨料流对圆形孔道工件加工时,压力沿工件孔道长度方向的分布存在3个过程:当流体磨料由料缸进入工件孔时,在入口处产生了很大的压力降;在孔道中部的压力呈线性分布;在孔道的出口处,压力又突然降低。

2 磨料流加工过程的数值模拟

2.1 模型的建立

依据磨料流实际加工过程,模拟时取磨料流料缸与加工工件为研究对象,工件取常见的圆孔类工件,整个模型构成一轴对称结构,因此在模拟时简化为二维模型进行数值模拟。磨料流加工时,磨料从左侧料缸在压力作用下流经工件后进入右侧料缸。磨料流机床单侧料缸长度 L=250 mm、直径D=120 mm。图1为磨料流加工模拟分析时流体磨料流场的有限元模型。

图1 磨料流加工时流体磨料流场的有限元模型

2.2 定常计算

模拟采用2D单精度压力基隐式定常求解,湍流模型使用标准k-ε方程,模型参数设为湍流强度I和水力半径D。近壁区采用标准壁面函数法,固壁面采用无滑移边界条件。压力速度耦合采用SIM PLE算法,动量方程的离散格式应用二阶迎风差分格式,其余项采用一阶迎风格式离散。

2.3 边界条件及物理参数设置

模拟以进、出口压力作为边界条件,进口压力在实际加工过程中磨料流机床可调节的压力范围内取值,出口压力设置为大气压。

由于磨料流加工时在机床上可直接读出的压力为液压系统的工作压力,在模拟时必须将这个压力转换为料缸中磨料的工作压力作为进口压力条件。压力之间的转化公式如下:

式中:p1为料缸内磨料的工作压力,即进口压力PInlet;D0为推料油缸的直径,D0=150 mm;D1为磨料缸的直径,D1=120mm;p0为液压系统的工作压力,即压力表显示值,简称表压。

模拟中所用的流体磨料为假塑性流体[7](非牛顿流体的一种)。根据流变学原理[8]可知,流体磨料的剪切应力与剪切速率之间的关系为:

式中:τ为剪切应力;K 为粘稠系数;γ′为剪切速率;n为流动指数;η为粘度。

因此,在模拟时流体磨料的粘度模型选用Fluent提供的non-new tonian-power-law模型。模拟中所使用的工件和流体磨料参数见表1。

表1 工件和流体磨料参数

3 模拟结果与分析

3.1 一定工作压力下工件内压力和速度的分布

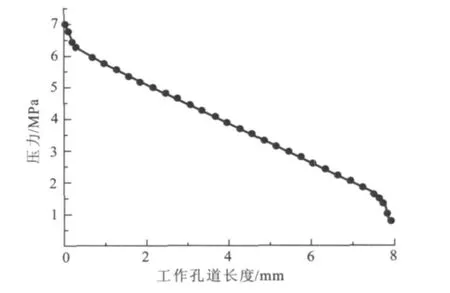

设置稳定流场,选取一定的液压系统工作压力P0=4.9 MPa,转化为进口压力PInlet=7.644 MPa和一定的出口压力 POutlet(POutlet=0.101 325 MPa,),观测磨料在工件孔内的压力与速度分布(图2)。

图2 工件长度方向沿壁面的压力分布图

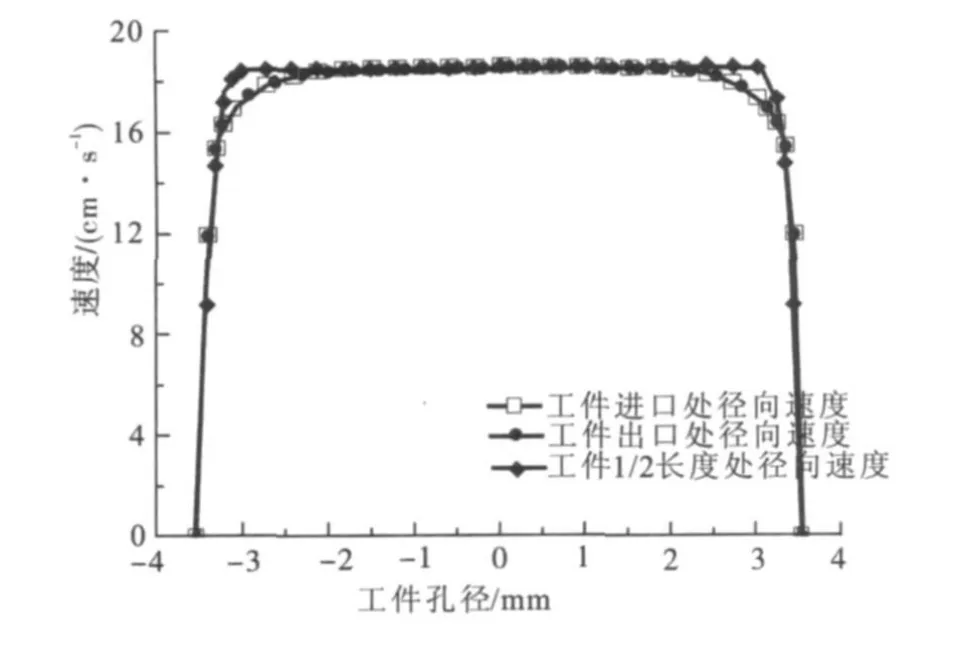

为了研究圆孔工件内流体磨料的流动,在工件内分别选取了工件进口、出口和工件1/2长度处的3个截面,观察流体磨料在3个截面上的径向速度分布(图3)。

图3 工件进口、出口及工件1/2长度位置上的径向速度分布图

由图2可知,在磨料流加工过程中,磨料流在工件孔内沿壁面的压力降存在3个阶段:当流体磨料由料缸进入试件孔时,在入口处产生了很大的压力降;在孔道中部的压力呈线性分布;在孔道出口又会出现较大的压降,这与磨料流加工的实验研究结果是一致的。

由图3可知,流体磨料在工件孔道内的速度分布呈柱塞状,且由于流体磨料的流动指数较小,所以其活塞状程度较高。流体磨料的速度分布在工件进、出口基本相同。只是在工件进口和出口处流体磨料流经的截面突然变化,压力降的幅度较大,使工件进、出口处近壁面的速度分布不同于工件孔内的近壁面速度。

3.2 不同工作压力下工件内压力和速度的分布

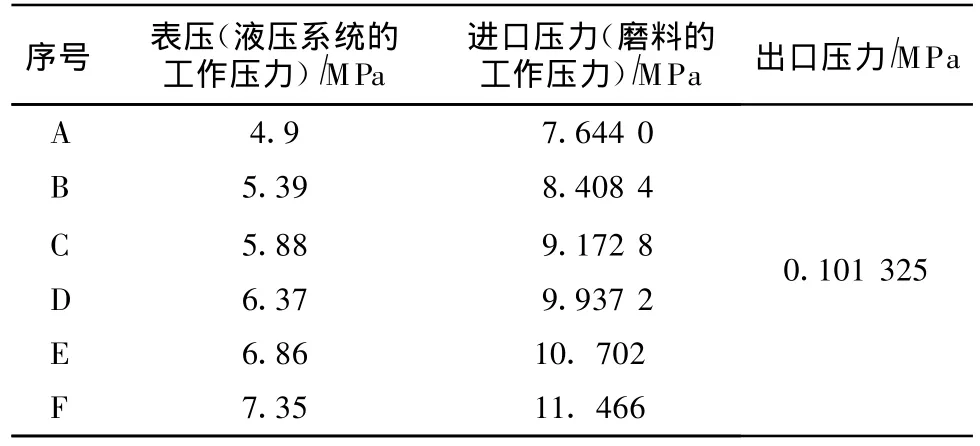

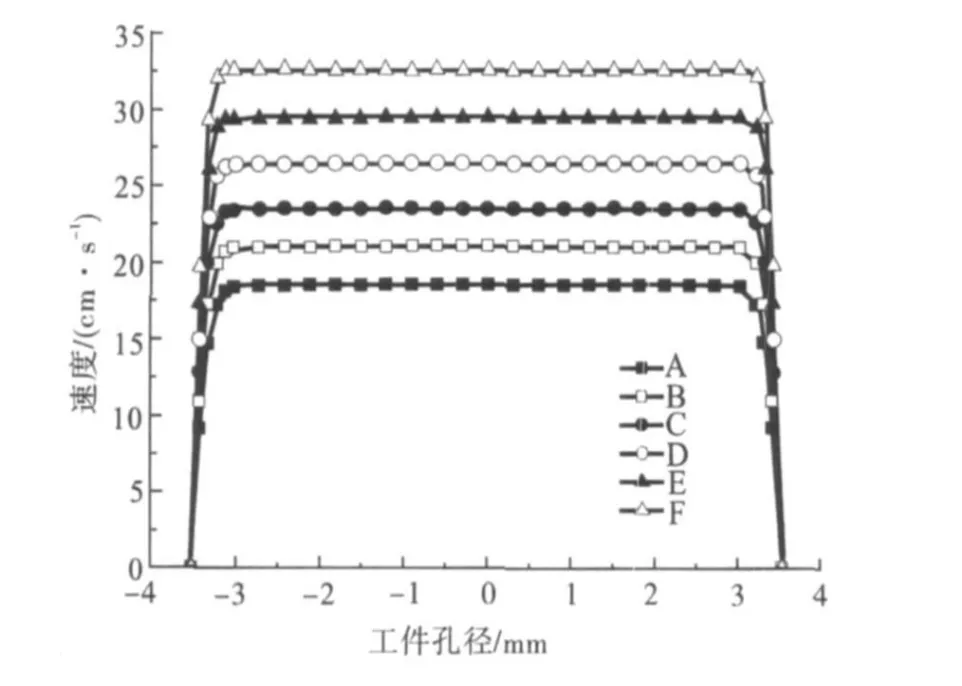

保持出口压力恒定(POutlet=0.101 325 MPa),选取不同的液压系统工作压力(表2)。观测在不同加工压力下,磨料在圆孔工件内压力与速度的分布情况。

表2 模拟过程中边界条件参数

不同工作压力下,压力与速度的模拟结果如下:

由图4、图5可知,工件孔道长度方向沿壁面的压力和孔道内沿径向的速度具有一致的分布规律:磨料流经工件时,工件孔壁处的压力降都存在3个阶段,工件孔道内的速度都呈柱塞状分布。且随着工作压力的增大,被加工工件进、出口压力也在逐渐增大,工件进口处压力增加的幅度较大,出口处压力的增加幅度较小,即工件进出口间的压力差随工作压力的增大而增大。其次,随着工作压力的增大,工件内流体磨料流动的平均速度也逐渐增大,使边界层与壁面间的流速差增大,可提高磨料流的加工效率。

图4 不同工作压力下工件孔道长度方向沿壁面的压力分布图

图5 不同工作压力下工件孔道1/2长度处径向速度分布图

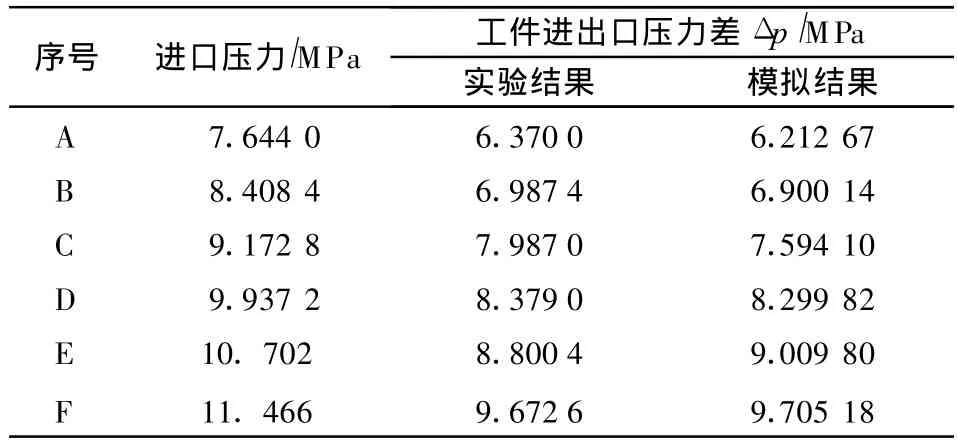

3.3 模拟结果与实验结果对比

为了验证模拟结果的可靠性,将模拟结果与磨料流加工实验所测得的实验数据对比,其结果见表3。从表3中可看出,在一定程度上,进出口压力差的模拟结果与实验结果是一致,其相对误差不超过5%。

表3 工件进出口压力差模拟结果与实验结果对比

4 结论

根据流体磨料的实验数据,并应用Fluent软件为平台,对磨料流加工圆孔工件时工件孔道内的压力和速度分布进行了数值模拟,得出以下结论:

(1)磨料流加工圆孔工件时,工件内的压力在长度方向上沿孔壁的压力降存在3个阶段,磨料在工件孔内的径向速度分布呈柱塞状分布,这与非牛顿流体在孔道中流动的理论分析和实验研究是一致的。

(2)磨料流加工随着流体磨料工作压力的增大,工件进出口间的压力差和工件内流体磨料的平均速度都逐渐增大,使边界层与壁面的流速差增大,有利于磨料流加工效率的提高。

(3)通过模拟结果与实验结果的对比可知,在流体磨料属性确定的情况下,应用Fluent软件来模拟预测或估计磨料流加工孔类零件进出口间压力差的可行性,为磨料流加工的机理分析及理论研究提供了方法依据。

[1] 刘晋春,赵家齐,赵万生.特种加工[M].北京:机械工业出版社,2004.

[2] 朱红钧,林元华,谢龙汉.FLUENT流体分析及仿真实用教程[M].北京:人民邮电出版社,2010.

[3] 王瑞金,张凯,王刚.Fluent技术基础与应用实例[M].北京:清华大学出版社,2007.

[4] 汤勇,陈澄洲,张英发.磨料流加工时磨料流动形态的研究[J].华南理工大学学报,1997,25(9):1-5.

[5] 汤勇,张英发,陈澄洲.磨料流加工流动形态及加工效果的研究[J].华南理工大学学报,1994,22(5):100-104.

[6] 杨世春,王鸣铮,张银喜.表面质量与光整技术[M].北京:机械工业出版社,1999.

[7] 刘强.磨料流加工机理的探讨及磨料流光整加工齿轮的实验研究[D].太原:太原工业大学,1989.

[8] 陈文芳.非牛顿流体力学[M].北京:科学出版社,1984.