低温甲烷化催化剂的工业应用

于 泳,王家纯,刘先壮

(中国石化中原石油化工有限责任公司,河南濮阳 457000)

中原石油化工有限责任公司(以下简称中原石化)乙烯装置原设计为14万t/a,以轻烃和石脑油为裂解原料,采用前脱氢顺序分离流程,氢气处理系统用高温甲烷化催化剂(C-13),反应温度为288~314℃,自1996年6月开车以来一直使用了近12年。乙烯装置于2000年改扩至18万t/a,年操作时间8 000 h,为保证氢气产量和品质,又并联了一台反应器内装C-13的高温催化剂床层(一直处于氮封备用状态)。近几年通过优化操作条件,提高乙烯装置负荷达21.5万t/a,由于受市场变化影响,裂解原料也多元化,裂解气中偶有CO含量高的问题,易导致甲烷化飞温。2008年5月份中原石化与北京化工研究院合作,将备用床层更换为新型低温催化剂,并进行了低温甲烷化催化剂的工业应用。

1 甲烷化单元概况

1.1 甲烷化反应

中原石化原两台甲烷化反应器均为镍基高温床层,型号C-13,一开一备。作用是将深冷系统中2#氢气/甲烷分离罐中产生的粗氢气(含氢95%)进行处理,为用户提供合格氢气。从冷箱系统出来的富氢气体中,含有一定量的CO(0.2%左右),能使C2、C3和裂解汽油加氢催化剂中毒失去活性。因此,必须将CO脱除后,才能用作C2以及C3加氢的氢气源。甲烷化后要求氢气中的CO体积分数要小于1×10-6。随着乙烯装置近几年的负荷提高(已达21.5万t/a)和加氢装置的扩能改造,氢气用量不断增加(280 kg/h),以达到原设计空速的上限,抗波动能力较差。如果投用两台高温床层不但增加工作量不利于操作,同时也增加了能耗。

其甲烷化过程主要包含以下三种形式:

高温时乙烯裂解生成碳。

1.2 甲烷化流程

从2#氢气/甲烷分离罐分离出纯度约95%(物质的量分数)的氢气,经过冷箱回收冷量后温度达到30℃,先在甲烷化进出口换热器(EA302A/B)中利用反应器出料进行预热,然后进入进料加热器(EA301)中用高压蒸汽(HS)加热到入口温度。入口温度通过分程控制调节HS加热阀(TV301AN)和旁路冷氢气量控制阀(TV301BN)来实现。反应器流出物先用来在进出口换热器中加热进料H2,之后在出料冷却器(EA303)中用冷却水冷却,并在出料急冷器(EA304)中再用丙烯冷剂冷却到10~15℃,使氢气中的水分冷凝,进入氢气干燥器分离罐分离出水进入急冷塔。一部分氢气进入DPG一段反应器,剩余的氢气进入氢气干燥器(FF301A/B)脱除游离水,供C2/C3加氢反应器、氢气储罐和 PP、PE装置使用。

2 低温甲烷化催化剂的特性及装填

2.1 低温催化剂特性

低温催化剂牌号,BC-H-10;外观,黑色齿形;组成,Ni-助催化剂/Al2O3;粒度,3.0~3.5 mm;堆密度,0.95~1.05 kg/L;催化剂寿命,3~5年。

2.2 设备及装填情况

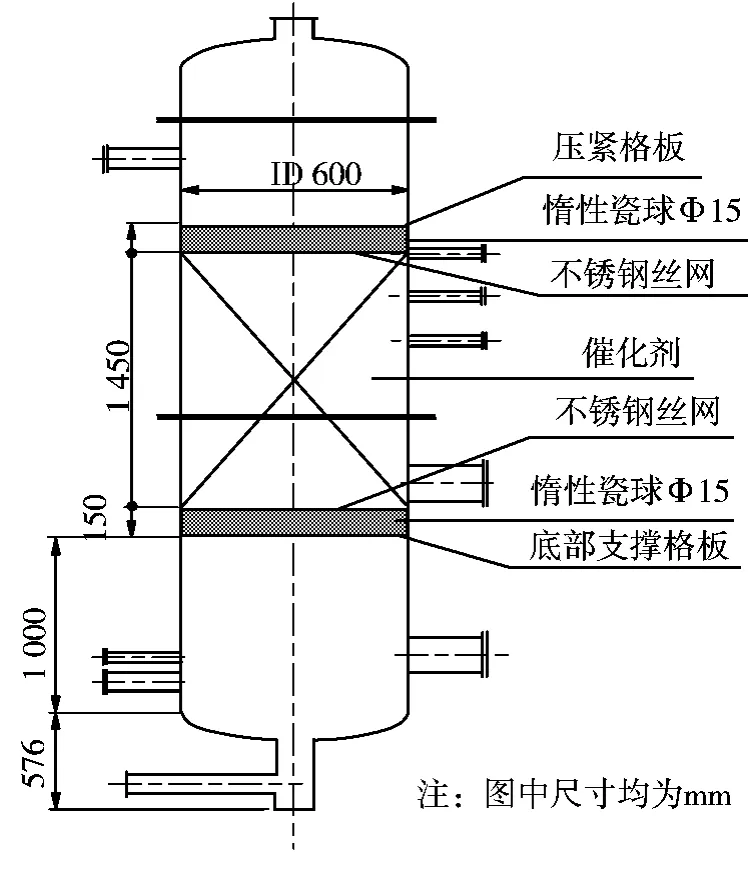

2008年5月低温甲烷化催化剂BC-H-10替换了DC301B台的高温催化剂,装填高度1.45 m,反应器内径为600 mm,催化剂总装填量0.41 m3,堆密度770~930 kg/m3,催化剂上下部各装填高度150 mm、直径15 mm的瓷球;在反应器床层均匀分布3个测温点,进出口设置了高低温联锁,原有的设备和管线未进行改动,依然使用高压蒸汽作为入口加热源。甲烷化反应器及装填示意图见图1。

图1 甲烷化反应器及装填示意图

3 低温甲烷化反应运行分析

3.1 低温甲烷化反应的工艺条件

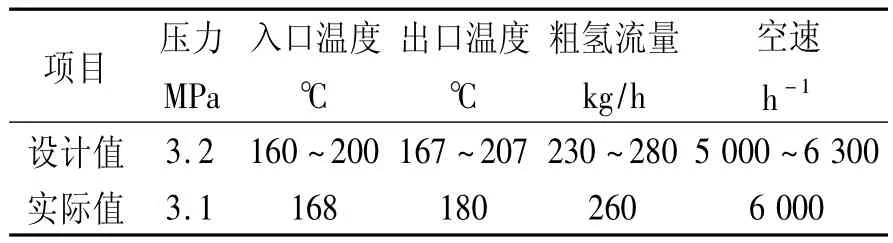

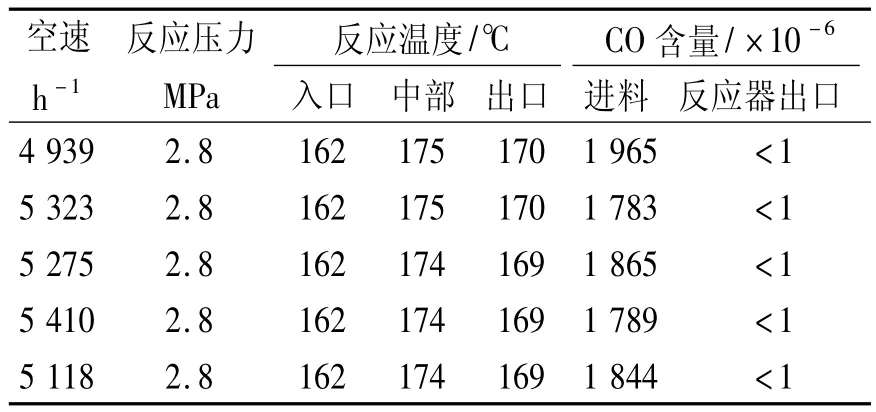

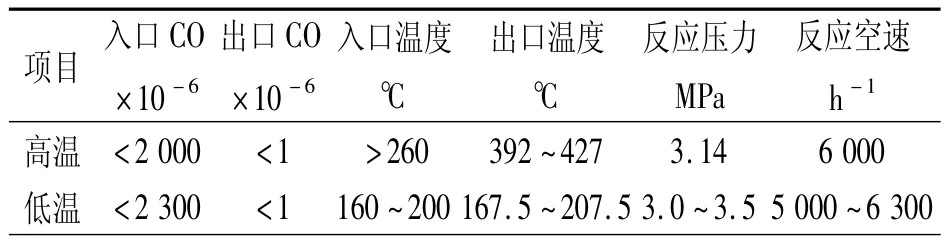

中原石化乙烯装置甲烷化系统的设计和实际运行参数如表1、表2所示。

表1 甲烷化工艺参数

表2 甲烷化工艺参数

3.2 低温甲烷化反应影响因素

3.2.1 CO浓度的影响

裂解气中的CO来自DS(稀释蒸汽CDS)同炉管内结碳发生的水煤气反应,方程式为:

装置实际运行表明,在CO正常浓度下,床层运行较平稳。但在浓度高于0.5%时,甚至更高的情况下C-13高温催化剂易发生超温联锁,导致停车;而BC-H-10低温催化剂可通过提高入口温度加以平衡上、中、下床层之间的反应热,整个催化剂床层得以稳定运行。

3.2.2 乙烯浓度的影响

FA311罐液位过高,循环C1/C2随同H2进入反应器,C1/C2中含有的乙烯浓度高,乙烯在反应器中与氢气反应放热出现飞温;FA311罐温度过高,导致罐顶气相中乙烯含量超标,在反应器中反应放热而飞温,因此在正常操作时要保证FA311罐的液位和温度都不能过高。

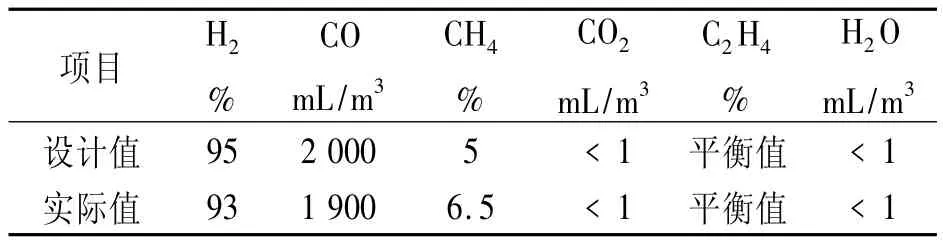

3.2.3 空速(质量空速)的影响

在乙烯装置正常运行过程中,甲烷化过程的处理量随下游用户的用量而变化,不同空速条件下的反应结果归纳见表3、表4。

表3 较低空速下BC-H-10催化剂的性能

表4 设计负荷下用BC-H-10催化剂的反应结果

实践证明,当空速在2 500~6 300 h-1的正常工况条件下,床层温升可达15℃,但当空速升至8 000 h-1时,只需提高入口温度5~10℃即可保证氢气合格。

3.3 低温催化剂的运行状态

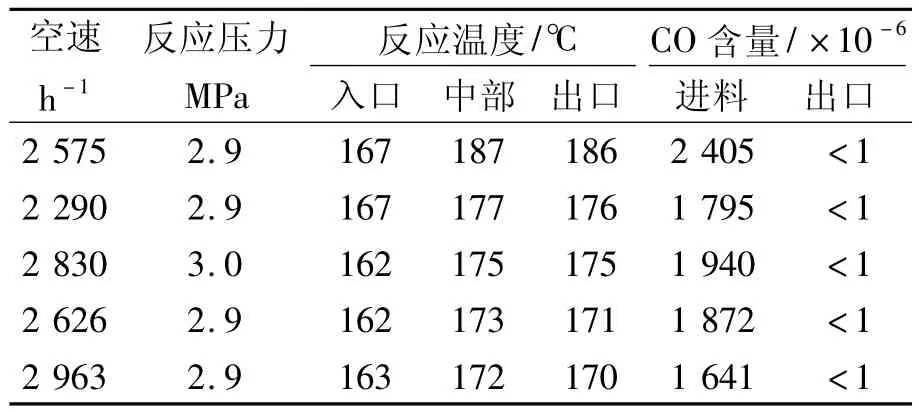

下页图2为2009年4月一段时间内对DC-301N运行数据的标定。由图2知,甲烷化反应低温催化剂投用以来,运行状态比较理想,反应器的入口温度以及床层温度、出口温度参数较高温催化剂反应器有大幅度的降低,并且运行稳定。

图2 2009年4月DC301N运行数据标定图

4 高、低温甲烷化催化剂性质及性能比较

两种催化剂性质见表5,操作条件见表6。

表5 高、低温两种甲烷化催化剂的物理化学性质

表6 高、低温两种甲烷化反应催化剂操作条件

4.1 低温催化剂节省开车时间及氮气

由表4我们可以看出,由于低温催化剂的操作床层温度要低得多,因此减少了反应器开车时间,节省了大量氮气。在开车时,按照50℃∕h的升温速度,低温催化剂床层3 h就可以升到反应温度,而高温催化剂床层需6 h。

4.2 节省高压蒸汽用量

高压蒸汽用量由原来的1 500 kg/h降至800 kg/h,并且产出中压蒸汽。每年可节省高压蒸汽用量约6 000 t。

4.3 温度低,操作相对更安全

操作温度降低后,对材质及管件的要求降低。

4.4 抗CO浓度高的能力较强

按设计CO含量0.23%,若超过此值很多时,高温催化剂易发生超温联锁,而低温催化剂可通过调节入口温度加以平衡反应热,装置得以稳定运行。

5 操作注意事项

由于床层操作温度低,距生成羰基镍要求温度区间变小,实际操作过程中要关注床层的低限温度或需要设置低温联锁。当CO浓度升高时,为不发生联锁停车需控制床温时,高温床层要降低入口温度,而低温床层要及时提高入口温度。

6 结束语

低温催化剂与传统高温催化剂的性能相比,反应空速大,床层温度低,开车时间短,蒸汽消耗量大大降低,并且安全性能更好。该催化剂的使用提高了乙烯装置的安全性、稳定性和经济性。而且乙烯生产装置由原用的高温催化剂改为低温催化剂时,只需更换催化剂即可,不需改动反应器和管线。