SCR 技术在云南滇东电厂中的应用

吴继云,顾 源

(云南省火电建设公司,云南昆明 650032)

1 工程概况

云南滇东第二发电厂4×600MW锅炉由北京B&W公司生产的亚临界、一次再热、单炉膛、平衡通风、自然循环汽包炉,设计燃用无烟煤,采用W火焰燃烧方式,配24只浓缩型EI-XCL低氮双调风旋流燃烧器,分别布置在炉墙前后拱上,2#机组烟气脱硝装置由北京B&W公司和北京博奇科技有限公司负责设备采购、设计,采用选择性催化还原法(SCR)。该系统用氨(NH3)作为还原剂来减少氮氧化物的排放,不设烟气旁路,于2010年9月15日首次通过168h试运行。SCR系统设计参数见表1。

表1 SCR系统设计参数

2 NOx生成原理

在通常燃烧温度下,由煤燃烧生成的NOx不足1%,其中 NO占90%以上,NO2占5% ~10%,而N2O只占1%左右,在燃烧过程中,NOx的生成途径有三个:

(1)燃料型NOx:它是燃料中含有的氮化合物在燃烧过程中进行热分解,继而进一步氧化生成的NOx;

(2)快速型NOx:它是燃烧时空气中氮与燃料中的碳氢粒子团反应生成的,其生成速度对温度的依赖性弱;

(3)热力型NOx:它是由空气中的氮在高温下氧化生成的,其生成速度与燃烧温度有关。

3 SCR脱硝工艺

3.1 SCR脱硝原理

将符合要求的氨喷入烟道,并使氨与烟气均匀混合,在催化剂作用下,NH3选择性地与NOx(主要是NO和NO2)发生化学反应,生成无害的N2和H2O。其反应式为:

4NO+4NH3+O2→4N2+6H2O

6NO2+8NH3→7N2+12H2O

另外,由于煤炭中硫的氧化产生的SO2与氨反应生成有害的副产物,即硫酸铵和硫酸氢铵。

3.2 SCR工艺流程

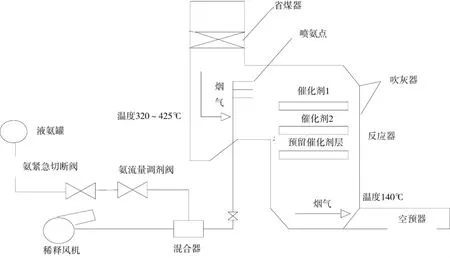

脱硝系统中使用日立板式催化剂,干法脱硝工艺。SCR烟气脱硝工艺系统主要由氨喷射系统、反应系统、氨储存系统(制氨区)、烟道系统和控制系统组成,见图1。

图1 SCR工艺流程

3.2.1 反应系统

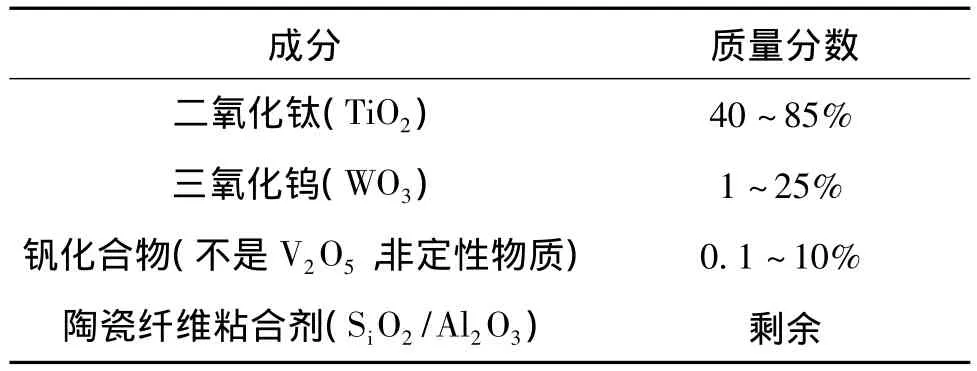

锅炉有A、B两个反应器,直接布置在省煤器与空预器之间。每个反应器中装催化剂176件,分两层布置,预留一层,预留层布置在已安装的催化剂层的最下面,在脱硝效率下降的情况下,安装预留层。这种逐层更换方式,可利用初始催化剂的活性,提高脱硝效率,延长催化剂的使用寿命。每层布置8×11件,在催化剂上部每件之间装有密封装置,以防止未处理的烟气泄漏。初始催化剂的体积为648m3/炉,板式结构,催化剂由1mm、间距6mm的多块板元件(不锈钢筛网)组成,在其上涂表面有活性催化剂成分的二氧化钛载体,烟气平行通过催化剂,使压损最小化,催化剂活性温度为320~425℃。在每层催化剂的上方安装60块/托架、尺寸100mm2性能与催化剂相同的测试块,测试块所处的烟气环境和实际催化剂一样,停炉期间取出,在试验室中通标气对其活性、转换率进行分析,从而确定催化剂是否失效。催化剂组成成分见表2。

表2 催化剂组成成分

为了防止烟气的飞灰在催化剂的表面沉积,堵塞催化剂孔道,降低催化剂活性,在每层催化剂上方安装了4只(16只/炉)蒸汽吹灰器。吹灰器汽源一路接自锅炉本体吹灰蒸汽;另一路来自空预器吹灰器的辅助蒸汽。在锅炉启动和低负荷时,不完全燃烧的油雾和未燃尽飞灰使催化剂温度升高,导致催化剂热损坏,需投入吹灰器进行连续吹灰。

3.2.2 氨喷射系统

氨喷射系统包括稀释风机、静态(氨/空气)混合器、供应支管和喷射格栅(AIG)。在锅炉0 m平台装有2台100%稀释风机,风机为入口带有消声器的离心风机,单台风机流量为10500m3/h。氨气/空气混合器内设隔板,使得经过压力流量调整后的氨气与空气能在混合器内充分混合,将NH3稀释成体积比小于5%的混合气后送入烟道。A、B反应器入口各安装28根供应支管,每根供应支管上装有手动节流阀和流量孔板,通过调节可获得氨气在烟气中的均匀分布。每个反应器进出口烟道中各布置7只测试管,测试管均匀分布在烟道中,根据烟气取样分析得出的NH3和NOX的分布值,来调节节流阀。喷射格栅安装在反应器前的竖直烟道中,氨喷射格栅包括格栅管和顺着烟气流动方向的喷嘴。

3.2.3 氨储存系统

液氨供应由液氨槽车运送,利用氨卸料压缩机将液氨由槽车输入到2个氨罐内,将氨罐中的氨送到脱硝系统,有2种方式。正常情况时,氨罐的气相侧通过减压阀直接输送到氨气缓冲罐内,经缓冲罐送达脱硝系统;另一种情况是氨罐的液相侧输出的液氨,通过液氨蒸发器加热蒸发成氨气,经缓冲罐送达。氨气系统紧急排放的氨气则排入氨气稀释槽中,经水的吸收排入废液池,经废液泵送至煤场。

另外,氨气的爆炸极限是空气中氨的浓度为15% ~28%,因此在卸料机、氨罐、氨蒸发器、氨缓冲罐等安装有氮气吹扫管线。在液氨卸料前后,通过氮气吹扫管线对以上设备分别进行严密性检查和氮气吹扫,防止泄漏和系统残留的氨与空气混合造成危险。

4 控制系统

4.1 控制原理

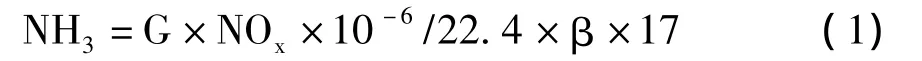

SCR控制系统的基本原理是通过反馈控制供氨量,保持出口NOx值恒定。进口NOx的浓度与烟气流量的乘积作为NOx流量信号,然后此信号与取决于脱硝效率的NH3/NOx摩尔比相乘得到氨消耗量。氨喷射流量初始值由公式(1)计算:式中,G——锅炉烟气流量(干基,N m3/h);锅炉的干烟气流量由燃料量计算得到,由于燃烧空气量因燃料的种类、每种负荷下燃料混合比和过量空气系数的不同发生变化,故提供多种计算程序,以备不同煤种的需要。

NOx——入口 NOx浓度(实际 O2干基,ppmvd)。

β——NH3/NOx摩尔比,由编程给出并自动设定与锅炉负荷相适应。

NH3——氨气量(kg/h)。

4.2 氨的供应控制系统

氨气流量控制采用前馈反馈调节,以消除流量需求量与反馈量的偏差,从而保持出口氮氧化物的浓度值。主喷氨量由前馈调节确定,前馈调节由当前SCR入口氮氧化物浓度、锅炉烟气量和NH3/NOx摩尔比组成。氨需求量按公式(1)进行最初计算,喷氨调节前馈控制来完成,为了适应锅炉负荷和煤种的改变而引起NOx的变化,提供了4种辅助调节:①SCR出口NOx对摩尔比的修正调节;②SCR入口NOx对摩尔比的修正调节;③用于煤燃烧器启动偏差调节,它是为了响应由于燃烧器启停引起NOx瞬时变化,需要一个适应氨流量偏差,提高可控性;④摩尔比偏置。在氨供应管道上设有紧急关断阀,在烟气温度低于310℃或氨气稀释比例高于12%时,联锁关闭,同时流量调节阀也联锁关闭,切断氨气供应。

4.3 稀释风的供应控制系统

稀释风机提供到混合器的稀释空气量,采用手动控制,设定好空气流量后,不再随锅炉负荷进行调节。根据氨气占整个混合气体的比例约5%计算稀释风流量,在低负荷或低NOx时,氨的浓度将低于5%,将空气流量信号与氨气流量信号相比较,得出稀释比例,控制在爆炸极限15%以内。

4.4 氨/空气混合气体的供应控制

由于烟气分布的不均匀性,所以氨气与空气在混合器中混合后,通过分配总管,接入各喷氨支管,每支管上都有手动节流阀和节流孔板,调节节流阀,保证混合气喷入量与NOx浓度分布相一致。

4.5 SCR出口逸氨量超标的控制

将通过空气加热器后的稀释风连接到反应器出口,当催化剂失效或控制系统故障引起反应器出口氨气浓度超标时,通过手动调节管道上的节流阀,控制稀释风量及时稀释,控制氨在爆炸极限内。

5 存在的问题及注意事项

氨流量调节阀原设计通径DN100,设计认为通径过大后,改为DN25。在调试期间,通过提高调节阀前氨气压力0.4MPa,最大流量约113kg/h,无法满足要求。按公式(1)计算,在满负荷时,设计理论氨气量654.84kg/h,每侧约327kg/h,根据阀门流量特性,修改为DN65的调节阀后,能满足要求。

氨罐的气相侧通过减压阀直接输送到氨气缓冲罐内,经缓冲罐送达脱硝系统,在系统运行期间,减压阀失效,氨罐液氨设计压力1.58MPa,调整减压阀出口压力为0.3~0.4MPa,减压阀设计为垂直安装方式,而实际应该为水平安装,经修改后运行正常。

为防止制氨区各输送管道上氨气过压,设计各种安全阀13只,整定值1.5MPa,紧急排放到稀释槽,当安全阀动作,安全阀与管道间无隔离措施,增加了手动阀,当安全阀动作,可以立即隔离检修,同时防止大量氨泄漏引起事故。

增加了反应器出口氨在线分析仪表,烟气脱硝效率随NH3/NOx摩尔比增加而增大。当增大到1.0时,NH3逃逸量急剧上升,氨的逸出副反应速率也加快,生成大量的硫酸铵和硫酸氢铵,对下游的空预器造成堵塞等。

增加了反应器进出口SO2在线分析仪表,确认SO2氧化成SO3的转化率,SO3对尾部腐蚀更严重。

锅炉点火前启动稀释风机,防止氨喷射管和喷嘴堵塞,停机后保持稀释风机运行至少3min,对混合器进行吹扫,防止烟气到混合管路中,催化剂活性温度320~425℃,否则禁止向烟道中注氨。

根据反应器差压,及时投入吹灰器,及时清除飞灰和飞灰中的重金属(如煤炭里的砷),防止催化剂堵塞及引起催化剂中毒而失去活性。

锅炉启动时维持适当的过剩空气,可以有效降低催化剂中的可燃物质,防止催化剂失活。

运行中记录并分析燃料量、反应器差压、空气量、反应器进出口烟气温度、烟气成分、氨气流量。定期对测试块进行检测,以便及早发现催化剂老化,及时检查氨系统管道、法兰等泄漏情况,发现泄漏及时消除,防止氨浓度超标发生危险。

安装、检修结束后必须对氨系统进行气体严密性试验。用卸料压缩机对系统充气至额定压力,然后用氮气通过氮气吹扫管线向系统加压到系统设计压力,检查系统无任何泄漏,否则禁止向系统注氨。

6 结束语

在SCR区运行168h内,SCR系统脱硝效率、氨逃逸率、SO2/SO3转化率、氨气消耗量等主要指标均达到设计值,各设备运行正常,满足了环保对脱硝的要求。

随着环保形势的日益严峻,火力发电厂仅靠低氮燃烧已不能满足更加严格的排放标准。实践证明,SCR工艺是减少固定源NOx排放的一个行之有效办法,SCR法烟气脱硝所采用的催化剂是该工艺的核心,是获得较高脱硝效率的关键。

[1] 郝吉明,马广大.大气污染控制工程[M].北京:高等教育出版社,2002.

[2] GB 16297-1996,大气污染物综合排放标准[S].