建下开采地表沉陷的有限元预测模拟

段丽丽, 梁玉春

(河北能源职业技术学院,唐山 063004)

0 引言

开采地下资源引起地表沉陷问题越来越受到人们的关注,控制开采沉陷,保护人类生存环境是煤矿安全高效生产所面临的重大课题。建筑物下采煤问题是矿山开采沉陷理论的一个典型应用,研究对象从受采动影响的岩层一直延伸到地表,研究范围很广,而岩体中存在的结构面又使岩体的沉陷规律复杂多变,很难用单一理论解决。建立开采沉陷的有限元分析模型,并利用大型有限元程序ANSYS对条带开采的地表移动和变形进行模拟分析,并与实际地表变形对比,可以得出一些有价值的结论,从而解决村庄下采煤的安全问题。

1 开采现状

林南仓矿井田范围内有村庄和工厂,各种建筑物下压占地质储量11787.8万t,其中可采储量8773.4万t,建筑物下压煤占井田储量的78%,建筑物下压煤开采问题非常突出。其中一采区包括11、12两个可采煤层,第四系松散层厚度达210m,上覆岩层岩性较软,开采深度大,涉及地面3个村庄,其开采条件复杂,开采技术难度大。由于11煤层属于“三软”煤层,矿山压力显现显著,巷道维护困难。为了有利于11煤层的开采,需要首先开采位于下部的12煤层,为11煤层开采卸压,属于煤层群上行开采。根据12煤层综合柱状图和上覆岩层力学参数测试结果,12煤层上覆岩层为中硬偏软岩层互层,不存在特别坚硬的厚岩层,特别是第四系松散层比较厚,平均厚210m,约占岩层总厚度的1/3。控制地表移动和变形的主要因素是采动的程度。由式1可确定中硬岩层的极不充分开采的开采宽度:

由实测资料,主要影响角正切tanβ=1.9,平均开采深度H=560m,k=0.5。根据地面建筑物抗变形的能力和开采厚度,再结合某实际开采经验所得下沉系数,允许地表下沉率q=0.10,代入到上式可得开采宽度:

根据以上确定的极不充分开采的开采宽度,结合实际采宽条件设计方案,采60m留70m方案,共布置3个开采工作面,留设2个隔离煤柱。

2 ANSYS建立采场模型

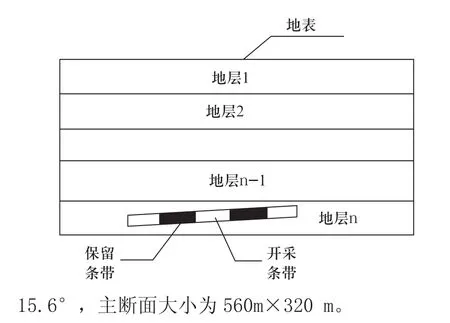

考虑的是整个采场的沉陷问题,采场岩层中局部的岩层断裂、破坏、离层、采矿过程中布置巷道和工作面,这些微小结构对整个宏观的采场的稳定性来说,影响较小,因此在建立有限元模型时,将这些结构忽略,把采场结构简化成图1的形式。

2.1 建立采场几何模型

根据对林南仓矿的地形地质条件的分析,本文建立的房柱模型的几何尺寸如下:

矿层最深处埋深640m,从地表到矿层,共建立四个地层,分别为:

1)粘土层:平均厚度100m;

2)粗砂岩层:平均厚度250m;

3)粉砂岩层:平均厚度140m;

4)奥陶系石灰岩层:为成矿围岩,平均厚度150m。

煤层夹于石灰岩中,平均厚度6m,煤层倾角

图1 采场简化

2.2 建立采场的物理模型

假设矿区内无构造活动的影响,原岩地应力为大地静力场型。各岩层之间为整合接触,岩层内部为连续介质,由于采矿冲水、强排水等条件较为复杂,因此模型中不考虑地下水活动的影响。各岩土层均按实际钻探揭露的岩土层布置,地面为自由边界,模型左、右边界均施加水平约束,底边界均施加水平及垂直约束。

依据分析需要,可将整个模型划分为几种材料,各种材料参数取值根据已有资料选取如表1所示。

表1 岩层的材料属性表

2.3 采场的有限元模型

为了在不降低求解精度的前提下顺利求解整个模型,本文利用了ANSYS系统提供的子结构技术。

在实体模型的建立过程中,为控制单元数目的规模,已经对采场进行了简化处理。由于模型中矿体较复杂,每个单元必须考虑与上下、前后、左右单元的匹配关系,在利用ANSYS程序进行三维剖分时,必须考虑到每个单元的各边的比例关系,各边的长度不能相差太大,否则无法进行计算;另一方面,单元又不能划分得特别小,造成单元总数非常大。经实践,剖分时一般可以从需要最细致划分的实体开始,设定单元边长,逐次完成对整个实体的剖分。同时还应注意,让与周围实体有最多相邻面的实体得到较早的剖分,这样才能使后续剖分得到的单元满足要求。

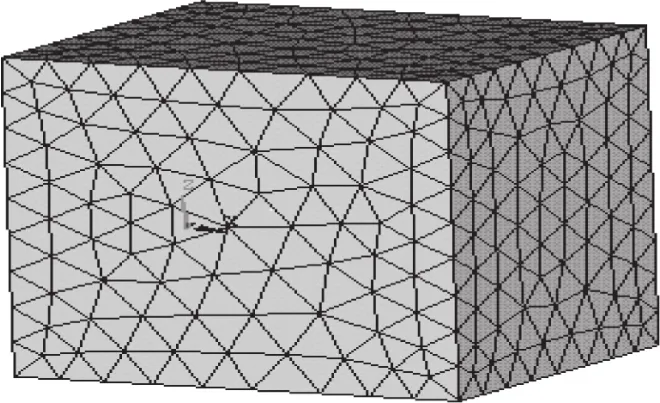

综合以上因素,确立采动区模型大小为600m×800m×640m,最终建立了采场有限元模型如图2和图3所示。

图2 采场模型

采用ANSYS默认的最理想划分形式,将第一种开采方案下整个模型划分为14707个单元(SOLID95单元),20720个结点,第二种开采方案下整个模型划分为9568个单元,15401个结点。

图3 有限元模型

3 施加荷载并模拟计算

由于ANSYS软件是大型通用的有限元软件,主要用于结构分析。普通结构分析的共同点是先有结构后有载荷,是“先挖洞,后加载”,而采矿和岩土开挖工程的特殊性在于“先有载,后挖洞”,即岩体是一种预应力体,其中早存在由各种原因形成(上覆岩层自重、构造应力等)等的应力场。这样要将ANSYS程序直接运用于采矿,第一步须进行原岩应力的模拟,在原矿应力模拟完成后,此时模型中的各个单元已经存在了应力,这样就使矿体处在了原岩应力场中,此时进行矿体的开挖工程,与实际比较接近。由于各单元已经存在了应力和约束条件,所以需要将边界条件进行修改,即将四个侧面的水平应力和变形约束条件去掉,再进行模拟计算,此时是对原岩在自然状态下未开挖矿体时的模拟。

4 实际检测数据检验

有限元模拟结果如图4所示。

图4 地面沉陷值云图

用有限元ANSYS软件计算模拟完成后,可得如下变形值:地面沉陷值679mm,地面最大水平移动值为338mm,地面最大水平变形值为1.2mm/m。

为验证预计结果科学性,根据林南仓矿12煤层开采后所得实际观测数据,比较地面移动与变形结果,如表2所示。

表2 预测、模拟地表移动和变形最大值与实际值比较表

从表中可以看出,有限元方法模拟所得结果与实际观测数据较为接近,同时可知,实际开采后的地面最大倾斜值大于一级损害等级,因此要对开采范围内的部分抵抗变形能力较弱的建筑物进行加固措施。

ANSYS的模拟结果表明,开采影响到地表后,受采动影响的地表从原有标高向下沉降,从而在采空区上方形成地表沉陷区域。在地面沉陷区范围内,地表原有形态改变,地表高低、坡度和水平位置变化均发生变化。采用选定开采方案时,地面移动和变形值均能保证地面建筑物处于I级破坏等级范围内。该矿采用选定方案进行实际开采后所得的地面观测数据显示,用ANSYS分析模拟所得结果和实际情况较为接近,根据模拟结果算得的地面下沉系数与矿区实际地面下沉系数也最为接近。应用ANSYS系统预测地面沉陷问题直观、准确,将推动建筑物下开采研究的发展。

[1] 段丽丽.林南仓矿业公司建下开采地表沉陷预测分析 [D].唐山:河北理工大学,2007.

[2] 李占金.金属矿山地下采空区处理方案的优化研究[D].唐山:河北理工大学,2004.