轮胎生产企业节能改造措施

赵翠民

(淮安供电公司,江苏 淮安 223002)

1 企业概况

江苏韩泰轮胎有限公司系韩资企业,目前生产能力为日产轿车子午胎18 000条,轻型载重子午胎4 400条,全钢载重子午胎4 600条。

生产用能主要有电力、蒸汽、重油、汽油、自来水等,能源转换系统产生的耗能工质有蒸汽、软水、压缩空气、氮气等。整个用能系统包括电力系统、重油系统、供用水系统、蒸汽系统、压缩空气系统、空调系统等。目前公司所用电力由江苏淮安市供电局清河变110 kV韩泰线供应,供电系统采用二级变压运行方式,即输入电压为110 kV,先经企业内部总变电站的1号、2号主变降压至6 kV电压等级后,大部分设备如:密炼机、炼胶机、高压电动机、高压风机均使用6 kV电压等级,部分高压分送至各车间(车间配电室),再将6 kV降为400 V等级供部分生产动力设备及生活用电。

2 高效水泵改造

2.1 项目实施背景

硫化工程原有3台桂林水泵厂生产的90 kW老式水泵,1台使用2台备用情况下提供机械式硫化机的动力水,此3台水泵能耗高,效率低下。正常情况下,1台水泵满负荷使用状态时可提供正常的使用动力。

针对上述情况,在深入研究水泵的运行工艺基础上,投资12万元在2009年度将山东博山DA系列高效水泵应用于硫化机动力系统中,设置2台55 kW的高效水泵代替老式水泵,采用1台使用1台备用,满足正常生产的需要。

2.2 项目实施内容

DA1系列泵单级多级分段式离心泵具有效率高、体积小、功率低、扬程大等优点,加工工艺精度高,经泵轴调质处理,机械配合性强,能满足节能需求。水泵内部结构如图1所示。

图1 水泵内部结构图

2.3 经济效益分析

改造前水泵运行电流210 A,功率约90 kW;改造后水泵平均运行电流140 A,功率因数0.96,功率约55 kW。

节电率=(90-55)kW/90 kW×100%=38%。

根据以上条件计算,此工况下水泵用电量为(以年平均运行8 520 h计):

改造前老式水泵耗电量为76.7万kWh;改造后耗电量=55 kW×8 520 h=46.9万kWh。

改造投资12万元,投资回收期约8个月。

3 绿色照明

3.1 项目实施背景

车间原使用4×36 W敞开式荧光灯的电感镇流器,此照明用电存在一些问题。

(1)灯具数量多,大量瞬流、浪涌现象非常活跃。资料显示,荧光灯一个简单的开关动作,就会有约2 400个瞬流产生,电压瞬时高达1 200 V。工厂瞬流频次为600~8 000次/h,大型开关负载频次为180 000~432 000次/h,额外增加的电耗35%以上,瞬间产生的高电压会使电能表跳跃或冲击跳动而使其计量不准确,同时易对电网产生冲击,以致各线路中谐波含量严重,导致线损大量增加,电能浪费严重。

(2)现有灯具光衰非常严重,光源寿命后期往往达不到照明的使用要求。

(3)光源寿命只有15 000 h,灯具利用效率低,能源浪费严重。

(4)更换维护成本高。

新的高效纳米节能灯改善了上述问题。详细数据见表1。

表1 传统灯具与高效节能灯参数比较

从表1数据可以看出传统荧光灯与高效节能灯的差异。公司拟采用高效纳米节能灯进行光源节电改造,以降低电感式镇流器本身的耗能,降低工厂运营成本。

3.2 项目实施过程及进展

对车间内照明进行检测并改造。先在厂区内部现场制作样板工程,并邀请市能源检测站对用能、光照数据进行测定和分析,以验证节能率,测试后,各项数据良好。

图2 光照度试验结果

光照度试验结果如图2所示。新型荧光灯实测电流及功率数据如表2所示。

表2 改造前后参数比较

3.3 项目技改内容

高效纳米特质陶瓷电极节能灯,是一种通过永久性陶瓷材料制成的电极发射电磁波点燃的电光源专利技术产品(专利号:ZL 200720140211),替代之前钨丝电子粉电极电光源技术。经国家科技情报站检索结果证明:高效纳米特质陶瓷电极节能灯技术,改变了传统荧光灯的技术原理、材质和构造,大幅度地提高了荧光灯管的使用寿命。

高效纳米特质陶瓷电极节能灯技术,使荧光灯管的使用寿命超过了30 000 h,纳米陶瓷电极制造的荧光灯高光效、低能耗、长寿命、可调光的独特性能,符合绿色照明理念。使用21 W的纳米陶瓷电极制造的荧光灯取代38 W的T8荧光灯,已经具有实际的应用价值。

3.4 项目投资效果

3.4.1 车间内照明改造经济效益

按荧光灯每年更换3次×20元×4支计算,若采用纳米陶瓷电极T5节能灯替换传统荧光灯可得效益如表3所示。

表3 车间内照明效益分析

(1)节电率=(144-84)W/144 W×100%=41%。

(2)根据以上条件计算,年运行时间以8 520 h计,传统T8灯管年耗电量为858.8万kWh,新纳米节能灯年耗电量为500.9万kWh。年节约费用约214.7万元。

此项目改造需投资250万元,公司一次性投资后3年内新型日光灯管无需再次投资进行日常维护更换。

年节电效益为214.7万元。投资回收期14个月。

3.4.2 工厂外部路灯照明改造经济效益

年节电效益3.2万元。投资回收期14个月。

纳米陶瓷T5节能灯应用实景图如图3所示。

图3 纳米陶瓷T5节能灯实景图

4 空调节能及转移负荷

4.1 项目实施背景

设备电器控制柜房内夏季温度高,采用大功率空调24 h开足对房间进行冷却降温,从而降低控制设备器、小变压器表面的温度,降低设备故障率。而在控制室周围外部为公司原材料堆放场所,此场所空旷,室内温度低,温差达到10℃左右。

4.2 项目实施过程及时间

针对上述情况,公司决定投资4万元在控制柜房间内进行引风处理,设置0.47 kW的小功率TUHE-4型风机,降温效果明显。

此项目在2009年夏季来临前已改善,经过半年的使用,降温效果明显,既达到降低设备故障率的目的,又节约了能源。

4.3 项目技改内容

对设备电器控制柜房间内进行通风设置,设置图如图4所示。

通过风机的设置,形成空气的对流,将外部环境的冷空气引入至房间内,从而达到降低控制室温的目的。

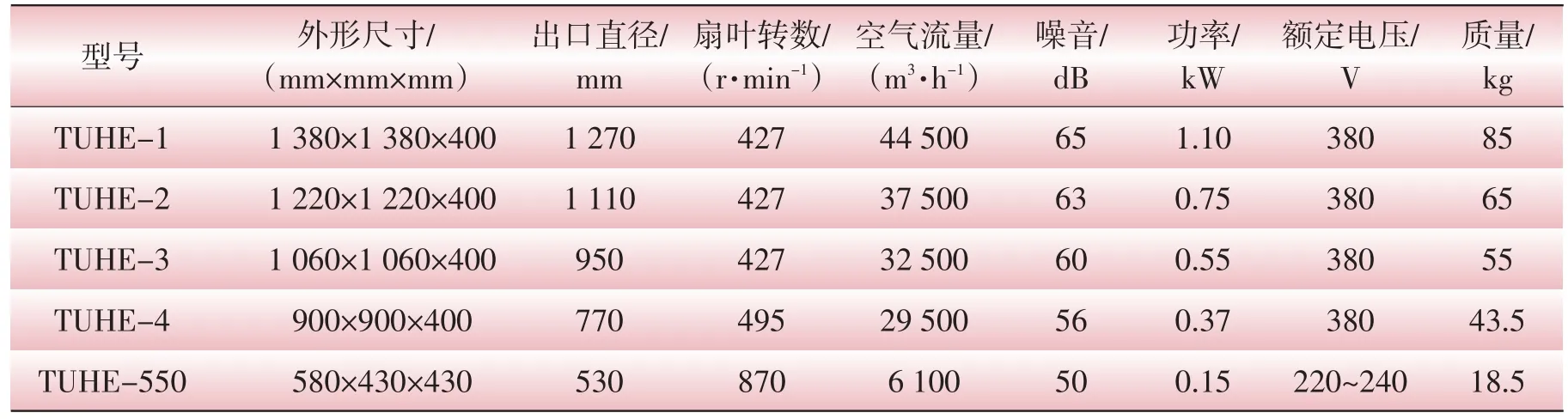

其技术特点为:采用CAD/CAM优化设计制造,全压高,风量大,噪音低,能耗小,运行平稳,寿命长;百叶窗自动启闭,防尘、防水,美观大方。铝合金扇叶系列风机技术参数见表4。

表4 铝合金扇叶系列风机技术参数

图4 控制柜房间通风设备

4.4 项目投资效果

空调参数见表5所示。

表5 空调参数情况

改造前,LF/28W/A空调运行8台,改造后风机运行 16台,节电率=(10.7-0.37×2)kW/10.7 kW×100%=93%。

根据以上条件计算,年平均运行以5个月×30 d/月×24 h/d=3 600 h计,LF/28W/A空调年用电量30.8万kWh,TUHE-4风机运行年用电量2.13万kWh,年节约费用17.2万元,改造投资4万元,投资回收期3个月。

项目改造累计节约电量438万kWh,年节约费用249.8万元。